退火处理对电真空器件用钼棒组织及力学性能的影响

王 娜,张 晓,席 莎,安 耿,2,卜春阳,付静波,王 磊

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077)(2.西安交通大学金属材料强度国家重点实验室,陕西 西安 710049)

0 引 言

难熔金属钼及其合金具有高熔点、低膨胀系数、良好的导电导热性能、优越的抗腐蚀性能以及在高温下较高的强度、硬度、刚度和抗热震性能等特点,广泛应用于国民经济建设、国防建设和科研等领域[1-2]。随着科学技术的不断进步,钼及钼合金的应用范围越来越广泛,尤其是在真空电子行业的应用[3]。由于真空电子行业的特殊性,对钼及钼合金材料提出了极为苛刻的要求,而且除了各类产品的品种繁多、规格各异外,无论丝材、棒材、板材、箔材等,都有特殊的要求,诸如材料的塑性、韧性、延展性、耐高温、粉体的形状及粒度分布等。电真空器件用磨光钼棒,用作紧固件、连接件等。这类零件要求具有高熔点、高温强度大的特性、比重较轻,因此,钼棒无疑是最好的选择。目前,国内大多采用旋锻方式生产钼棒,经过锻造加工后的钼棒并不能直接使用,因其具有高的内应力、晶粒组织不均匀,在后期加工时容易脆性断裂,为加工带来不便。

本文以采用旋锻工艺制备的φ3.0 mm钼棒为研究对象,分别考察了不同退火温度对钼棒的显微组织及力学性能的影响。最终确定出一组合理的退火工艺,使得经过处理的钼棒性能指标优于美国ASTM标准。

1 实验过程

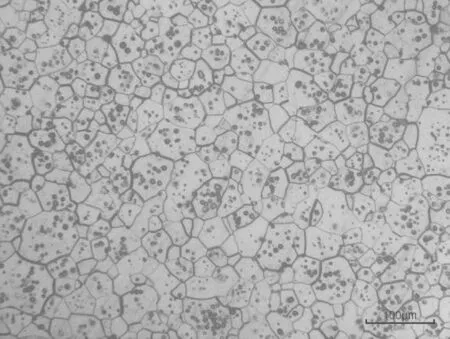

φ3.0 mm钼棒的制备首先采用粉末冶金方法得到烧结态钼棒坯,然后采用旋锻法制得。具体工艺过程如下。选用费氏粒度为3.0~3.5 μm的钼粉为原料,采用冷等静压制成钼棒坯,压制压力为200 MPa,保压时间为10 min。采用中频感应烧结炉对钼棒坯进行烧结,烧结最高温度为1 900 ℃,分阶段升温保温,得到烧结态钼棒坯。在氢气保护钼丝炉中对烧结态钼棒坯进行加热,然后进行旋锻。加热温度为1 250 ℃,加热时间为60 min。道次压缩量为18%,5次模锻,总压缩量为90%。实验用烧结态钼棒坯的金相组织见图1,烧结态钼棒坯的化学成分见表1。

图1 实验用烧结态钼棒坯的金相组织(200×)

%

旋锻后的钼棒在真空炉中进行退火,退火温度分别为800、850、900、950、1 000、1 050、1 100、1 150和1 200 ℃,保温时间均为1 h。退火后钼棒的显微组织利用金相显微镜观察。按照GB/T228.1-2010金属拉伸试验方法进行钼棒的力学性能检测。

2 结果与讨论

2.1 钼棒的显微组织

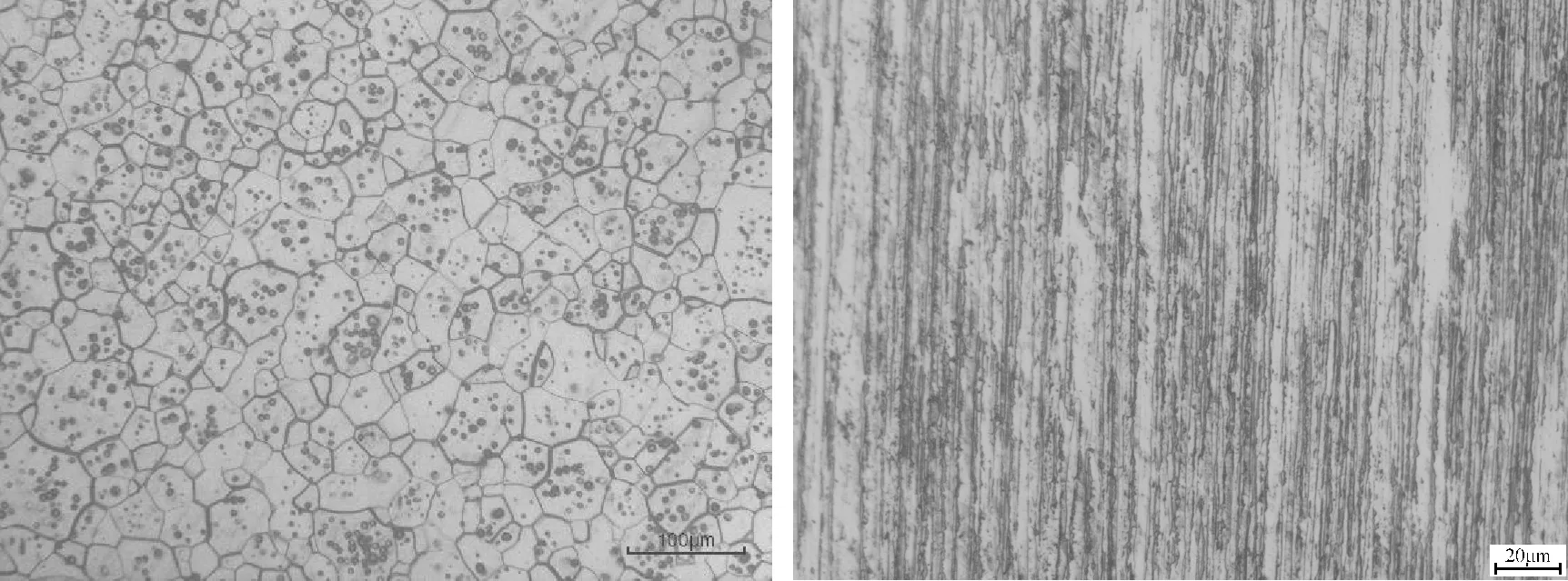

图2为旋锻前后钼棒的显微组织。从图2中可以看出,烧结态钼棒的晶粒细小,为等轴状,晶间结合力弱,晶界较脆弱,很容易沿晶界发生脆性断裂。经过旋锻后,垂直于长度方向的平均晶粒度小于5 μm,晶粒拉长变形,晶粒相互并存,在同一体积内的晶粒数目较多,变形分散在更多的晶粒内进行,变形较均匀,引起的应力集中较小,使材料在断裂之前能承受较大的变形量。晶粒间的结合力增强,晶界曲折,对裂纹的敏感性大大降低,导致材料强度增大,同时表现出较好的室温韧性[4]。但是为了便于后续加工,还需对锻造态钼棒进行退火处理,不同退火温度下的钼棒显微组织见图3。

图2 钼棒旋锻前后的显微组织

由图3可见,随着退火温度的升高,钼棒的横向组织有变化,在800~950 ℃之间,钼棒的显微组织分布形态基本相似,存在部分小颗粒的等轴晶,还有部分晶粒之间如波纹一般搭接,随着温度的升高,晶粒变大;在1 000~1 200 ℃之间,钼棒的横向显微组织变化比较明显,晶粒之间的波纹状搭接几乎消失,在1 000 ℃和1 050 ℃时的晶粒组织还比较细小,约为4 μm,当达到1 100 ℃、1 150 ℃和1 200 ℃时,晶粒长大,尤其在1 200 ℃时,横向显微组织的晶粒达到最大,大颗粒约为10 μm。一般对于锻造态的钼棒来讲,观察其显微组织随退火温度的变化情况时,主要考察纵向组织,横向组织只是作为参考,因此,有必要观察钼棒的纵向组织。在800~950 ℃之间,钼棒的显微组织比较稳定,在800 ℃时,其组织呈纤维状[5],直至950 ℃时,晶粒出现宽化,即晶粒的长径比减小,但是钼棒的显微组织仍呈纤维状,可见此阶段晶粒还保留了最初的状态,但是消除了压力加工带来的残余应力[6];在1 000~1 200 ℃之间,钼棒的纤维状组织并没有完全消失,只出现部分再结晶颗粒,且随着退火温度的升高,部分再结晶颗粒长大,直至1 200 ℃时,晶粒也没有完全再结晶,因此,如果要得到完全再结晶组织则还需进一步升高退火温度。

2.2 钼棒的室温力学性能

对退火态钼棒进行了室温拉伸试验,其抗拉强度、屈服强度和延伸率随退火温度的变化曲线见图4。由图中结果可见,随着退火温度的升高,钼棒的抗拉强度呈现先升高后降低的趋势,当退火温度为950 ℃时,钼棒的抗拉强度达到最大值777 MPa,之后有所降低。随着退火温度的升高,钼棒的屈服强度呈线性降低,从650 MPa降至546 MPa。随着退火温度的升高,钼棒的延伸率呈现先增大后减小的趋势,当退火温度为950 ℃时,钼棒的延伸率达到最大值49.5%。由此可见,当退火工艺为950 ℃保温1 h时,钼棒的室温力学性能达到最优,这与其显微组织的结果相一致,此退火工艺为电真空器件用φ3.0 mm钼棒的最佳退火工艺,其室温力学性能优于ASTM B387-90标准要求的抗拉强度≥620 MPa,屈服强度≥515 MPa,延伸率≥18%。

图3 不同退火温度下的钼棒显微组织

图4 退火态钼棒的室温拉伸性能曲线

3 结 论

(1)退火处理对电真空器件用φ3.0 mm钼棒的显微组织有显著影响,对于横向组织而言,在800~950 ℃之间,钼棒的显微组织有部分小颗粒的等轴晶,还有部分晶粒之间如波纹一般搭接,在1 000~1 200 ℃之间,晶粒之间的波纹状搭接几乎消失。对于纵向组织而言,在800~950 ℃之间,钼棒的显微组织比较稳定,呈纤维状分布,晶粒的长径比有所减小;在1 000~1 200 ℃之间,钼棒的纤维状组织并没有完全消失,出现部分再结晶颗粒,如果要得到完全再结晶组织则需进一步升高退火温度。

(2)退火处理对电真空器件用φ3.0 mm钼棒的力学性能有显著影响,当退火工艺为950 ℃保温1 h时,钼棒的室温力学性能达到最优,其抗拉强度达到最大值777 MPa,伸长率达到最大值49.5%,其力学性能优于美国ASTM标准。

[1] 杨晓维,李高林,王 飞,等.高性能钼棒制备工艺研究[J].中国钨业,2014,29(6):50.

[2] 王 锦,安 耿,刘仁智.热加工方式及总变形量对厚钼板退火组织的影响[J].中国钼业,2012,36(2):52.

[3] 潘起家,胡汉泉.钨钼材料在真空电子行业中的应用[J].中国钨业,1993(4):16.

[4] 黄永章,李兴彦,王力军,等.高抗拉强度纯钼棒的制备和组织研究[J].稀有金属,2013,34(5):685.

[5] 牛荣梅.退火处理对变形高纯钼棒显微组织和力学性能的影响[D].西安交通大学,2004.

[6] 张建德,曾舟山,谢 飞.热变形致密细晶粒钼棒的组织和性能[J].粉末冶金材料科学与工程,2008,13(4):235-239.