七钼酸铵连续式结晶工艺优化研究

郭军刚,白 佩,崔玉青

(1.金堆城钼业股份有限公司技术中心,陕西 西安 710077)(2.西北大学化工学院,陕西 西安 710069)

0 引 言

七钼酸铵是无色或者略带浅绿色的单斜晶体,溶于水,不溶于醇,遇酸分解,其相对密度为2.498 g/cm3,相对其他钼酸铵而言,其水溶性好,被广泛用于石油钴、钼催化剂,颜料化工以及微量化肥,也有少数粉末冶金企业用七钼酸铵作原料,制取金属钼[1-2]。

七钼酸铵生产历史悠久,但国内企业多采用间歇式工艺生产,产品粒度分布宽,产率低。相对于间歇式工艺,连续式工艺产品粒度均匀,投资少,产量高[3-4],能够满足用户对均一性的要求。但连续式工艺生产的产品粒度细、流动性差,影响其批量使用,因此,本文着重研究连续式工艺条件对产品粒度的影响,在确保粒度分布均匀的前提下,优化工艺条件,制备大粒度七钼酸铵。

1 实验部分

1.1 原则流程

七钼酸铵连续式生产原则流程见图1。

实验选用DTB型结晶器,一种典型的晶浆内循环式结晶器,运行可靠,故障少,产量高,内壁不易结疤,粒度分布良好[5-6]。

1.2 七钼酸铵粒度及粒度分布测定

采用英国Malvern公司生产的Mastersizer 2000型激光粒度仪进行粒度和粒度分布的测定分析,测量范围为0.020~2 000.000 μm。因连续式工艺生产的产品粒度分布窄,其平均粒度可用D(0.5)表征。

2 结果与分析

2.1 单因素实验[7-8]

2.1.1 进料密度对产品粒度的影响

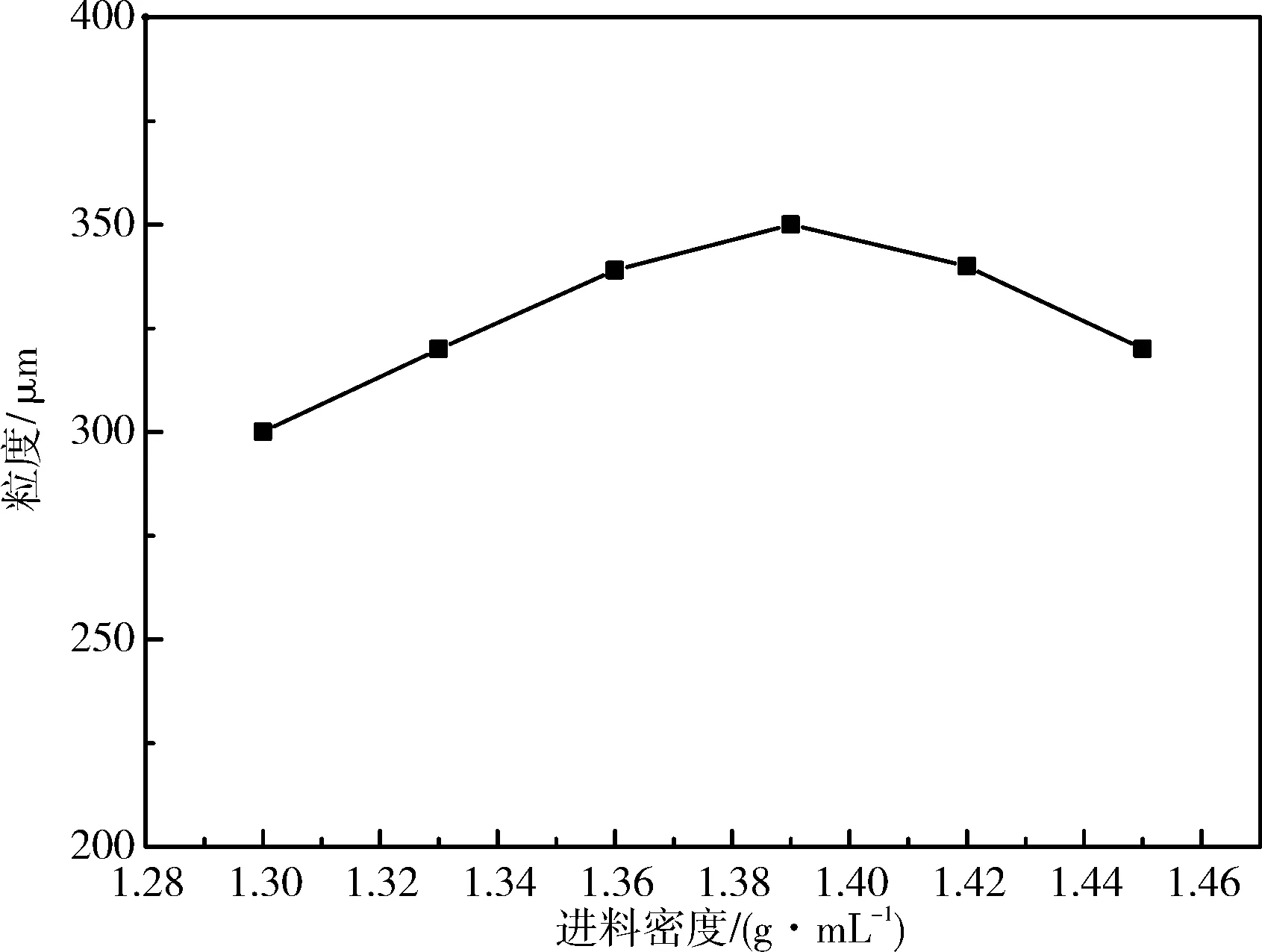

固定试验条件为:搅拌速度100 r/min,外循环流量400 L/min,停留时间10 h,结晶温度25 ℃,结果见图2。

图2 进料密度对产品粒度的影响

进料密度影响溶液过饱和度和二次成核数量,对产品粒度有一定的影响。由图2可知,在进料密度为1.39 g/mL时,产品粒度最大。当进料密度小于1.39 g/mL时,粒度随进料密度的升高而增加;当进料密度大于1.39 g/mL时,产品粒度随着进料密度的升高迅速减小。其可能的原因是:当进料密度过大时,结晶器内溶液过饱和度增加,产生大量的晶核,溶液迅速结晶成细小的颗粒,导致产品粒度变小。因此,较适宜的进料密度为1.39 g/mL。

2.1.2 搅拌速度对产品粒度的影响

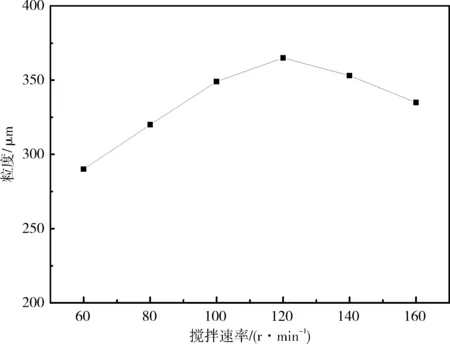

固定条件:进料密度1.39 g/mL,外循环流量400 L/min,停留时间10 h,结晶温度25 ℃。研究不同搅拌速度对产品粒度的影响,研究结果见图3。

图3 搅拌速率对产品粒度的影响

由图3可知,随着搅拌速度的增大,粒度也随之增大,当搅拌速度为120 r/min时,粒度达到最大值,随后粒度开始变小。这是因为搅拌速度过低时,结晶器内晶浆浓度分布不均匀,局部过饱和度偏大,易产生大量细晶,使晶体粒度减小,随着搅拌速度的增大,液体趋于均匀,不易出现局部成核。但搅拌速度过大,溶解速率和结晶速率趋于一致,不利于晶体生长,且搅拌速度过大时晶体与搅拌桨、晶体与晶体、晶体与器壁之间的碰撞几率和强度增大,易产生二次成核。因此最适宜的搅拌速度为120 r/min。

2.1.3 外循环流量对产品粒度的影响

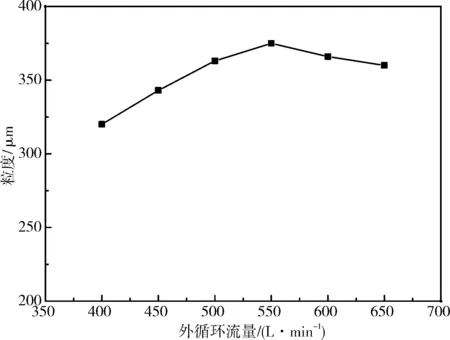

固定实验条件:进料密度1.39 g/mL,搅拌速度为120 r/min,停留时间10 h,结晶温度25 ℃。研究不同外循环流量对产品粒度的影响,结果见图4。

图4 外循环流量对产品粒度的影响

由图4可知,随着外循环流量的增大产品粒度呈先增大后减小的趋势,当外循环流量为550 L/min时,产品粒度达到最大值。原因是外循环可以使结晶颗粒分级,细颗粒上浮,延长其生长时间,粗颗粒下沉,便于排出。合适的外循环流量有利于晶体颗粒的分级,外循环流量过大或过小时,均不利于颗粒分级。本实验选择外循环流量为550 L/min。

2.1.4 停留时间对产品粒度的影响

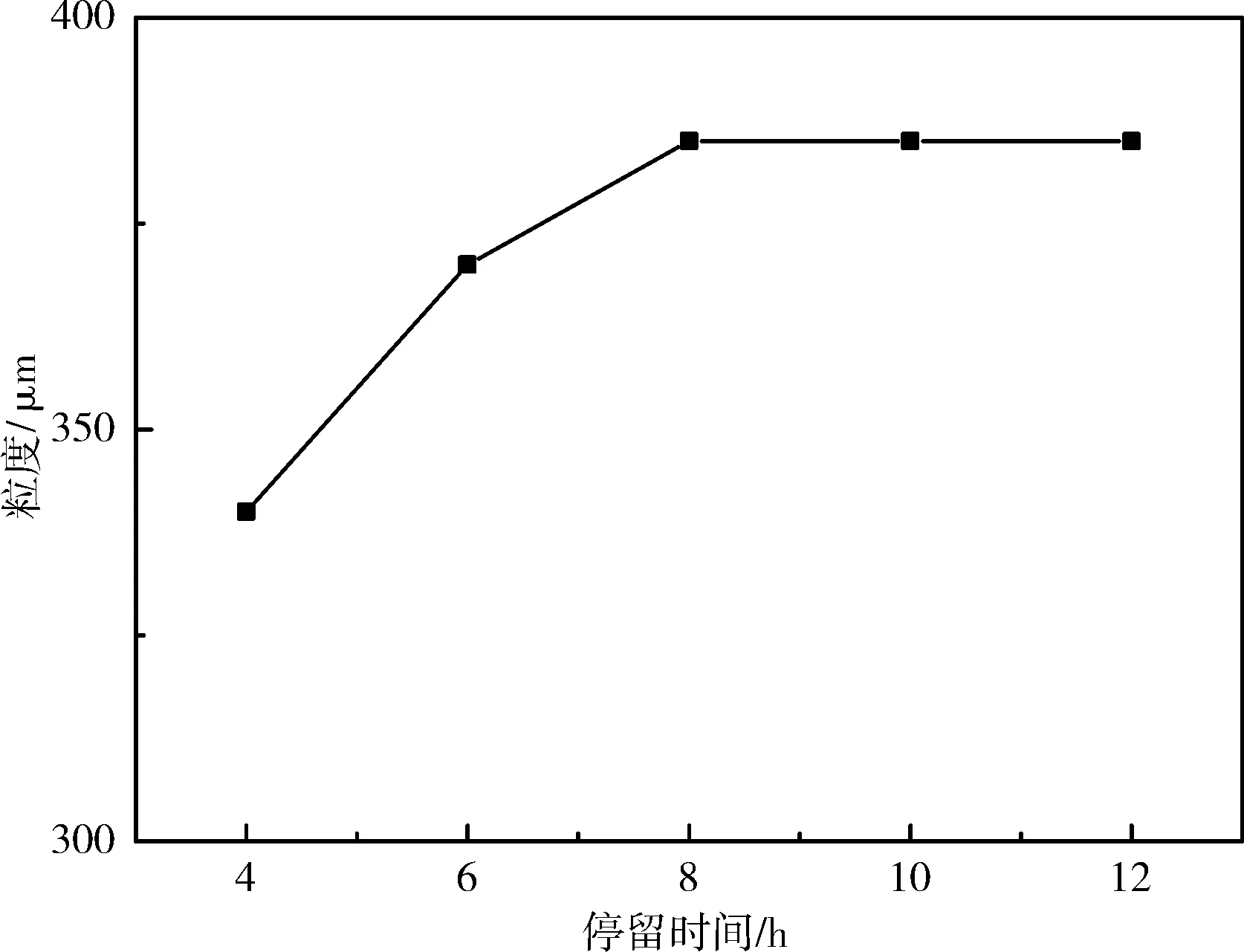

固定实验条件:进料密度1.39 g/mL,搅拌速度120 r/min,外循环流量550 L/min,结晶温度25 ℃。研究不同停留时间对产品平均粒度的影响,研究结果见图5。

由图5可知,随着停留时间的增加,产品的粒度随之增大,当停留时间超过8 h时,粒度不再变化,此时溶解速率和结晶速率趋于一致。考虑到生产效率问题,最适宜的停留时间为8 h。

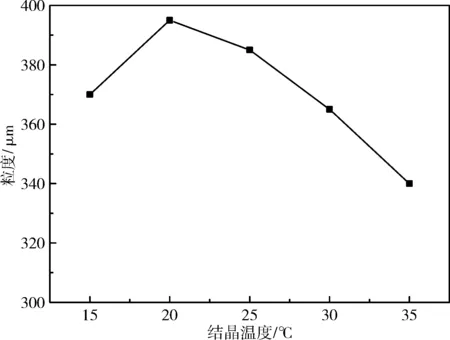

2.1.5 结晶温度对产品粒度的影响

固定实验条件:进料密度1.39 g/mL,搅拌速度120 r/min,外循环流量550 L/min,停留时间8 h。研究不同结晶温度对产品粒度的影响,结果见图6。

图5 停留时间对产品粒度的影响

图6 结晶温度对产品平均粒度的影响

由图6可知,随着结晶温度的升高,产品粒度呈先增大后减小的趋势,且结晶温度升高,产能减小。本实验选择合适的结晶温度为20 ℃。

2.2 响应曲面试验设计与分析

2.2.1 Box-Behnken中心组合实验

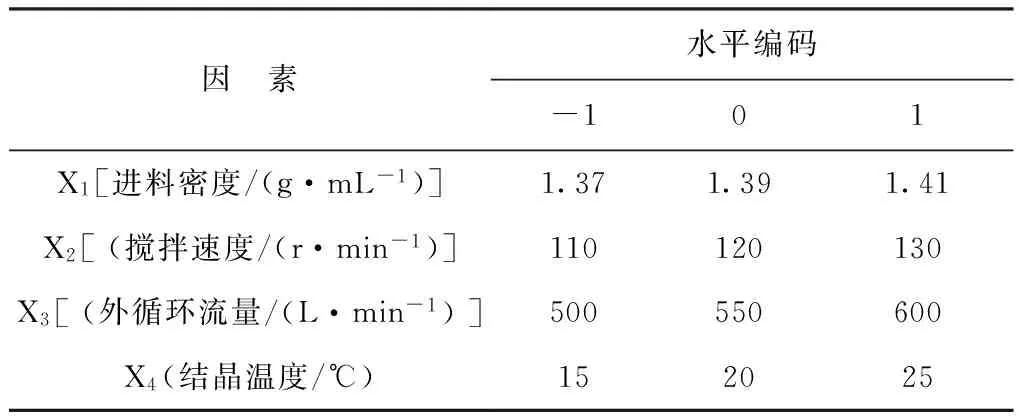

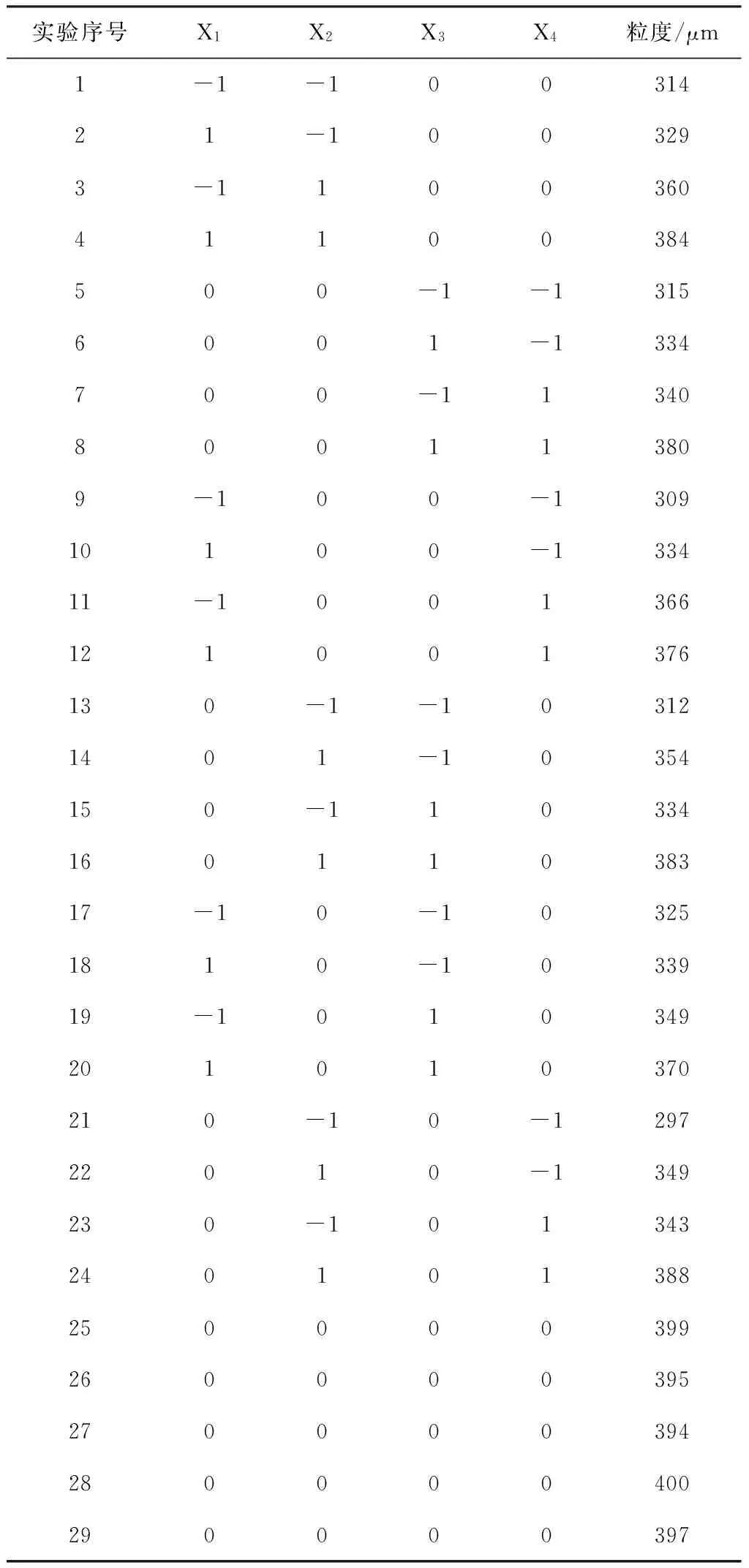

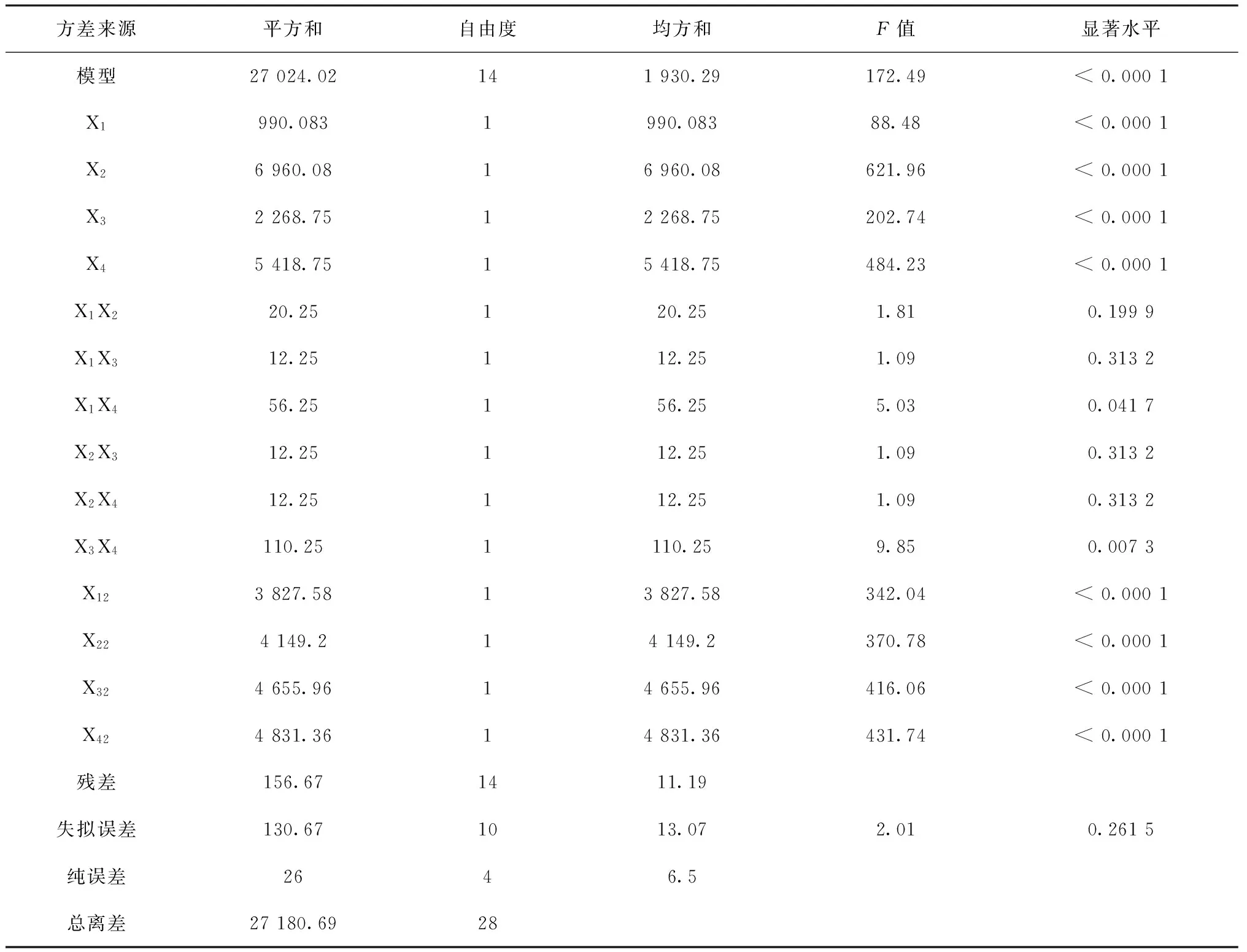

在单因素实验的基础上,根据Box-Behnken中心组合实验[9-10],以对七钼酸铵粒度影响明显的4个因素:进料密度(X1)、搅拌速度(X2)、外循环流量(X3)、结晶温度(X4)设计了4因素3水平响应面优化实验。以X1、X2、X3、X44个因素为自变量,以七钼酸铵粒度(D0.5)为响应值,采用Design-Expert.8.05进行优化分析,其中1~24为析因实验,25~29为中心实验。实验因素及水平设计见表1,分析方案及实验结果见表2,方差分析见表3。

表1 响应面分析因素水平表

表2 Box-Behnken的中心组合实验设计方案及其响应值

由Box-Behnken中心组和实验经过响应面分析对各因素拟合所得到的回归方程为:

由表3可知,采用上述回归方程来描述全体自变量与因变量之间的线性关系很显著(r=27 024.02/27 180.69=0.994)。同时也可以看出,进料密度(X1)、搅拌速度(X2)、外循环流量(X3)、结晶温度(X4)的显著水平均小于0.05,因此这四个影响因素均是显著的。由表看出交互项X1X4、X3X4等的显著水平均小于0.05,说明因素之间存在交互影响。由显著性及F值可以得出,对七钼酸铵粒度影响大小顺序依次为:搅拌速度>结晶温度>外循环流量>进料密度。

表3 不同自变量条件下响应值的方差分析表

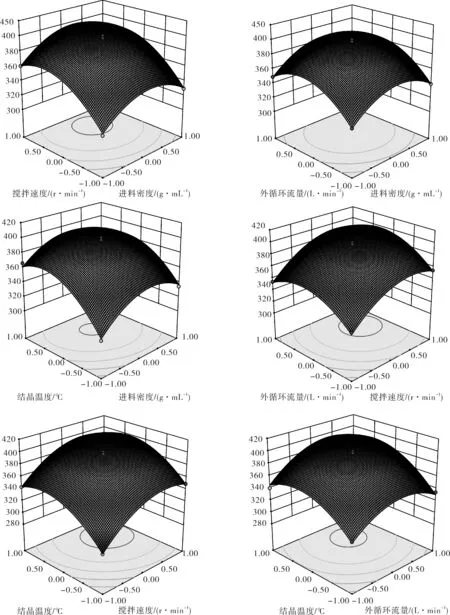

2.2.2 响应面3D图分析

由Box-Benhnken响应面优化分析得到响应面的三维图形,该三维图可以很直观地分析出各个因素对七钼酸铵平均粒度的交互影响[13-14],响应面法进行优化的结果见图7。

由图7可以直观地看出,影响七钼酸铵粒度最显著的因素是搅拌速度,其次分别为结晶温度、外循环流量、进料密度。结果与表3中得出的一致。

利用Design-Expert软件中的Optimization对制备七钼酸铵工艺参数进行优化,得到的最佳工艺条件:进料密度为1.394 g/mL,搅拌速度为125 r/min,外循环流量为565 L/min,结晶温度为22 ℃。预测的最大粒度D(0.5)为410 μm。

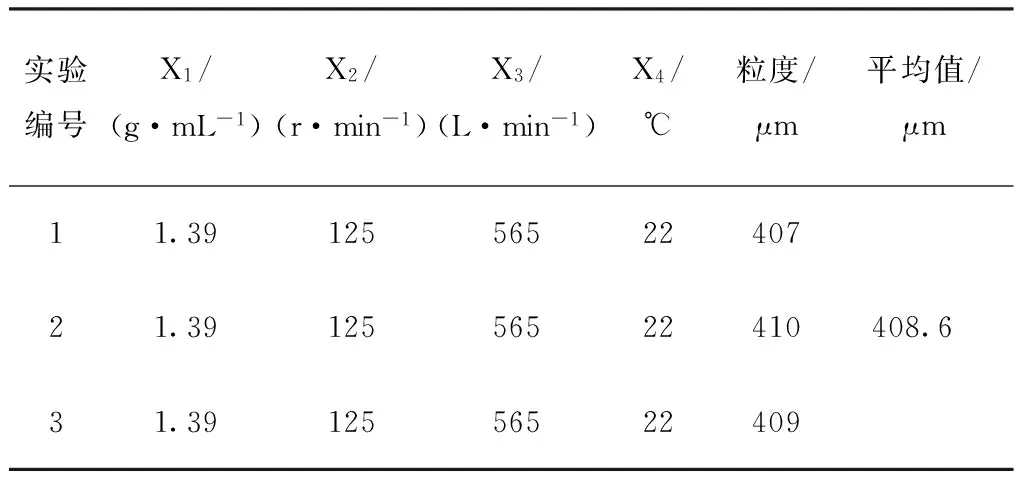

2.2.3 回归模型的实验验证

本文采用以进料密度为1.39 g/mL,搅拌速度为125 r/min,外循环流量为565 L/min,结晶温度为22 ℃为工艺条件对实验进行验证,进行了3次平行实验,实验结果见表4。

由表4可知,通过3次平行实验验证,在该条件下产品粒度的平均值为408.6 μm,与预测值很接近,同时也证明响应面分析设计的可靠性。

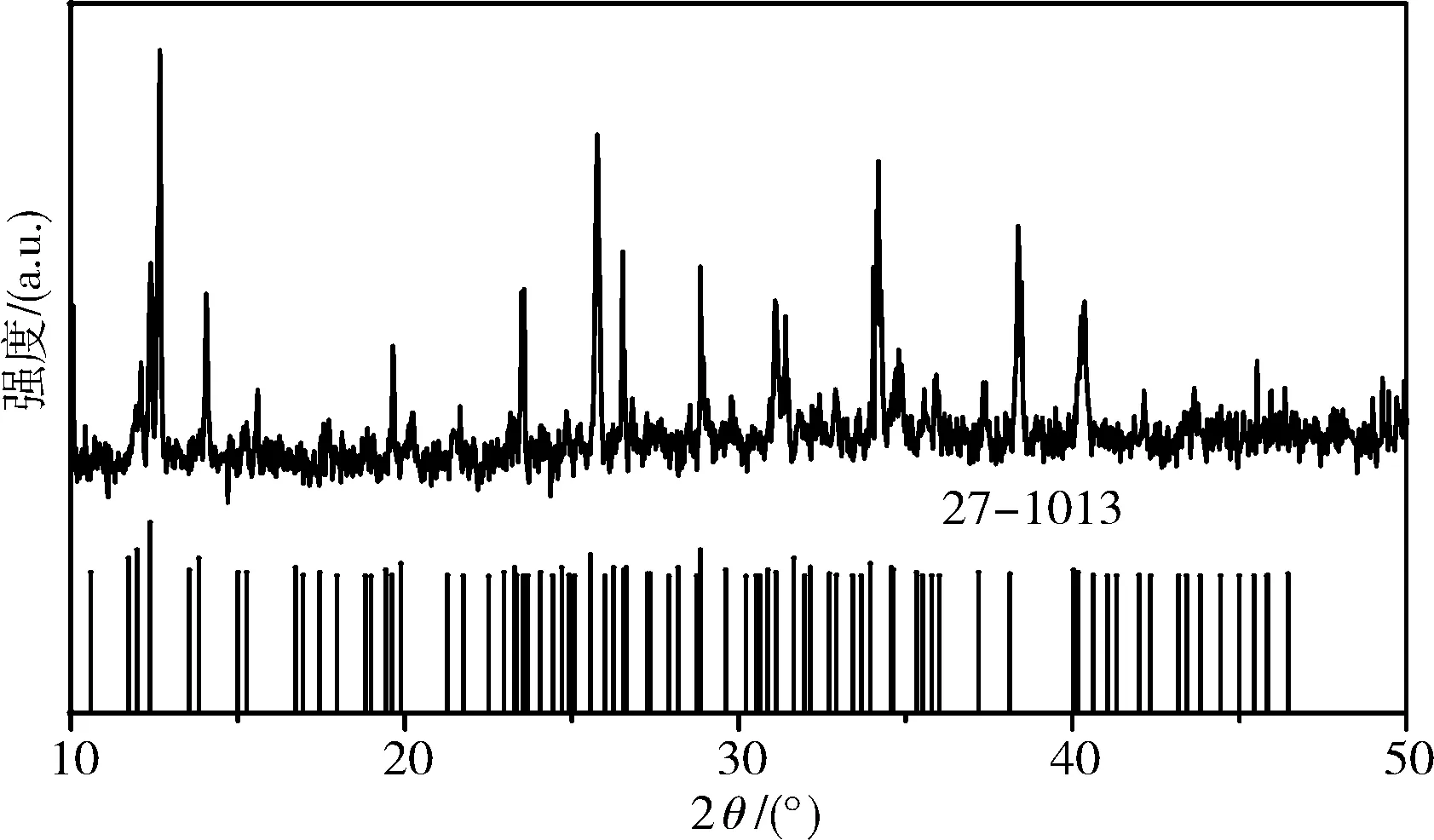

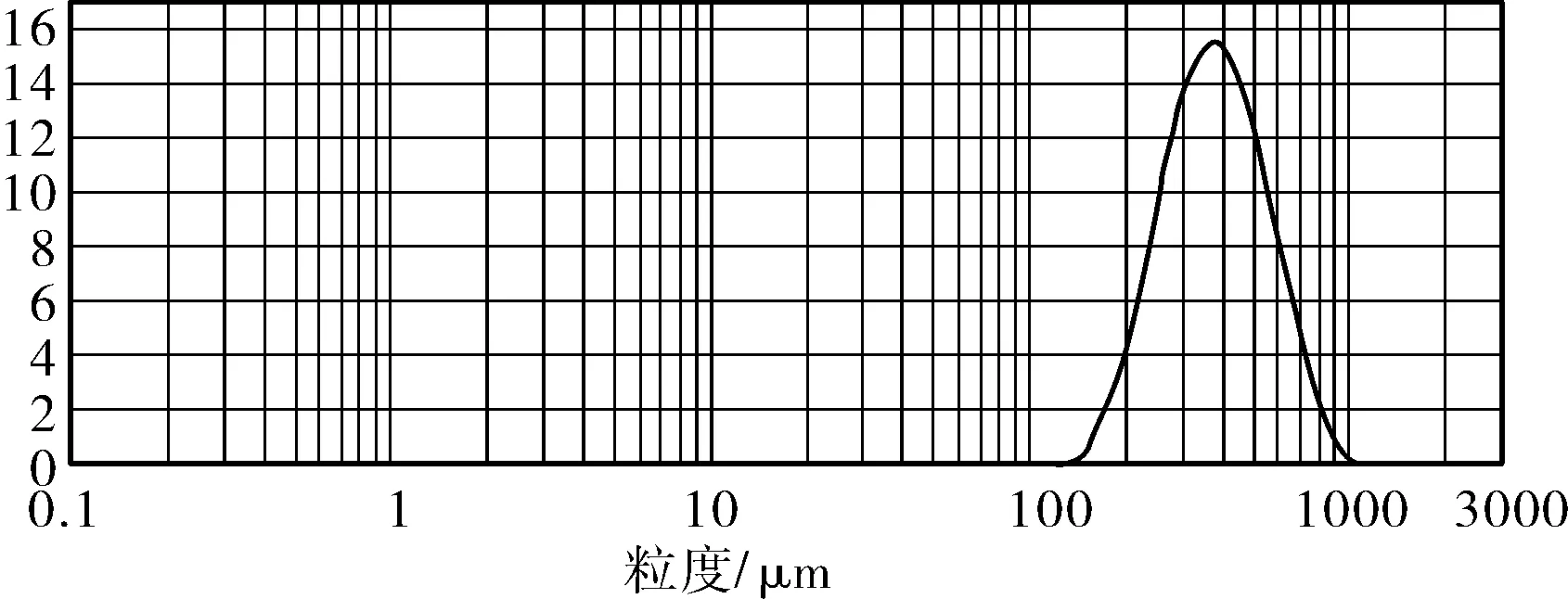

2.3 产品的表征

对连续式制备的产品进行X射线衍射分析,结果见图8,粒度分布见图9。

由图8可知,通过JADE6.5数据库的检索和对比,发现所得样品的XRD 图标准七钼酸铵 PDF 卡片(卡片号为 27-1013)数据基本吻合。衍射峰的强度大,而且细窄,尖锐,强度较大,峰型离散,清晰可辩,表明连续式制备的产品为七钼酸铵,物相单一,纯度较高。图9显示所得七钼酸铵产品粒度均匀。

图7 响应面3D图

实验编号X1/(g·mL-1)X2/(r·min-1)X3/(L·min-1)X4/℃粒度/μm平均值/μm11.391255652240721.391255652241031.3912556522409408.6

图8 X射线衍射图

图9 产品粒度分布

3 结 论

(1)得到了一条七钼酸铵连续式生产工艺路线和优化的工艺参数。通过实验找到了影响七钼酸铵粒径因素的显著性顺序依次为:搅拌速度>结晶温度>外循环流量>进料密度。

(2)利用Design-Expert软件中的Optimization对制备七钼酸铵的工艺条件进行优化,得到的最佳工艺条件为:进料密度为1.394 g/mL,搅拌速度为125 r/min,外循环流量为565 L/min,结晶温度为22 ℃。

[1] 马素娟,刘锦锐.用二钼酸铵制备仲钼酸铵的实验研究[J].中国钼业, 2011, 35(5): 12-18.

[2] 张 宝,夏晓梅,李 倩.单相仲钼酸铵制备与表征[J].稀有金属材料与工程, 2012, 41(增刊2): 11-45.

[3] 曹 璇.七钼酸铵的制备及进展[J].铜业工程, 2008(4): 10-35.

[5] Gros H,Kilpio T,Nurmi J.Continuous cooling crystallization from solution[J].Powder Technology, 2001, 121 (1): 106-115.

[6] Sha Z, Palosaari S.Mixing and crystallization in suspensions[J].Chemical Engineering Science, 2000, 55(10): 1797-1806.

[7] 王正伟.谷氨酸结晶工艺优化研究与应用-间歇结晶过程的优化与连续结晶的探索[D].无锡: 江南大学, 2009.

[8] 潘卫东.连续结晶法生产高纯度麦芽糖工艺研究[D].无锡: 江南大学, 2009.

[9] 白 佩,朱晨辉,王军峰,等.固体酸法合成1,6己二醇二丙烯酸酯的工艺研究[J].化学工程, 2016, 44 (8): 31-50.

[10] 白 佩,张 园,胡微月,等.响应面法优化TsoH/C催化合成丙烯酸正丁酯[J].化学工程, 2016, 44(12): 24-43.