托盘式分拣小车及其分拣系统的研究与设计

文/丁泽新 王志明 李京欣 徐德荣

一、概述

托盘式分拣系统主要应用于医药耗材、服装、邮件、书籍等中小件物品的自动分拣。托盘式分拣系统通常由分拣小车、机架、驱动装置、落包机构、存放部、复位装置等部分组成(如图1所示)。分拣小车用于承载及运输包裹;机架用于安装和承载分拣系统其它部件;驱动装置由主动轮机构和从动轮机构及同步带组成,位于机架内侧,提供分拣小车循环运动的动力;落包机构可根据控制信号将对应包裹释放至指定的存放部内;存放部则可存放一定数量的包裹;复位装置用于将小车托盘置于开始位置。

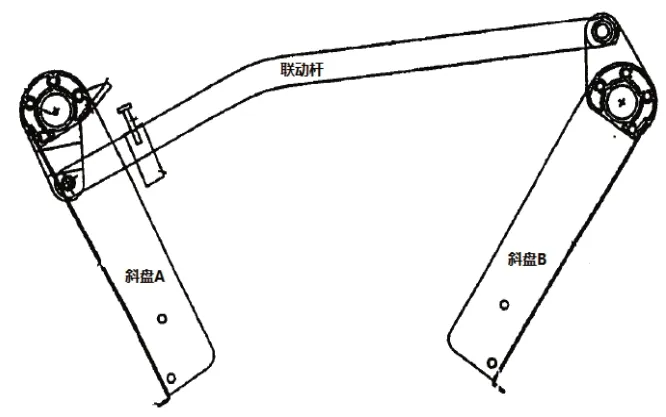

目前,国内托盘式包裹分拣系统多采用单托盘单斜盘结构(如图2所示),效率低且落包距离大,易造成包裹及邮寄物品的破损;而双斜盘结构关键技术一直被国外垄断(如图3所示),其两个斜盘A和B通过一联动杆实现同步打开与关闭。本文突破了国外对托盘式分拣系统双斜盘技术的垄断,自主创新设计了十字交叉轨道联动机构,实现了分拣小车双斜盘结构的运用。同时为了提高设备工作效率,采用单车双托盘结构,使分拣系统的工作效率提高了近一倍。

分拣小车、落包机构、复位装置是本文的研究重点,将详细进行论述,托盘式小车分拣系统其它组成部分在本文不一一赘述。

二、分拣小车的研究与设计

分拣小车主要由内侧支架、外侧支架、托盘1、托盘2、内侧联动机构、外侧联动机构、内侧锁止机构、外侧锁止机构组成,托盘1和托盘2分别由两个斜盘组成(如图4所示)。托盘式小车分拣系统采用一车双托盘结构,能够极大地提高设备分拣效率,充分利用空间;同一托盘由两个同步开合的斜盘组成,能够显著降低落包高差,避免包裹受损,降低设备工作噪声。

内、外侧支架支撑起分拣小车的其他部件,内侧支架上安装有行走轮和水平轮,水平轮与导轨的两侧缘相接触,主要起导向作用;外侧支架上仅安装有行走轮。同一托盘由两个斜盘组成,内侧联动机构能够保证托盘1的斜盘A和斜盘B同步开合,外侧联动机构能够保证托盘2的斜盘C和斜盘D同步开合;在无触发信号的情况下,内侧锁止机构的作用是保持托盘1当前的状态不变,外侧锁止机构的作用是保持托盘2当前的状态不变。由于分拣小车上的两个托盘及其联动机构、锁止机构为对称结构,工作原理相同,因此阐述时以托盘1为例进行说明,不一一赘述。

1.分拣小车托盘技术方案

托盘1由斜盘A和斜盘B组成,斜盘A和斜盘B为对称件。斜盘主要由托盘罩、斜盘盘体、塑料轴套组成(如图5所示)。斜盘盘体通过螺钉紧固在托盘罩上,托盘罩内孔安装塑料轴承,然后与转轴配合。这种分体式结构,有利于保证托盘罩内孔的同轴度,从而保证斜盘转动灵活并减少塑料轴承的磨损。斜盘盘体底面相对转动中心为偏心布置(偏心距为L),可以满足在斜盘开到某一角度时,两个斜盘的开度较大;同时斜盘盘体末端直插入托盘罩上的狭缝内,且盘体前端有一翻边,这种结构质量轻且斜盘盘体刚度高。

2.分拣小车联动机构技术方案

联动机构主要由竖直导轨、竖直滑块(2个)、水平导轨、水平滑块(2个)、液压缓冲器、复位轮、固定板(2个)组成(如图6、图7所示)。联动机构的设计巧妙运用运动分解的思想,将斜盘的旋转运动分解为竖直及水平方向上的运动,再通过同一根水平导轨相连,从而实现同一托盘两个斜盘的同步开与合。竖直导轨固定在支架上,竖直滑块固定在水平导轨上并沿竖直导轨上下自由滑动,水平滑块通过移动副与水平导轨相连,可沿水平导轨自由滑动,水平滑块和斜盘形成铰接配合,从而实现两个斜盘的同步开与合。液压缓冲器在斜盘运动到低点时,进一步降低托盘打开时产生的噪声。

图1:托盘式分拣系统组成结构

图2:单斜盘结构示意图

图3:双斜盘结构示意

图4:分拣小车结构示意图

图5:斜盘结构示意图

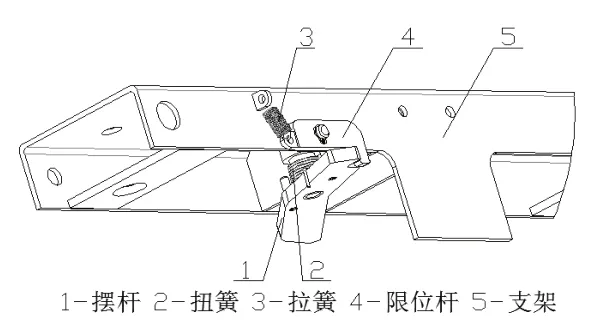

3.分拣小车锁止机构技术方案

锁止机构主要由摆杆、扭簧、限位杆、拉簧组成(如图8所示)。摆杆通过转动副与支架相连,扭簧穿联在摆杆轴上,使摆杆始终有逆时针运动的趋势;限位杆同样通过转动副与支架相连,拉簧一端与限位杆相连,另一端与支架上的固定点相连,使限位杆始终有顺时针运动的趋势。落包前、复位后,限位杆被固定在水平轨道上的过渡板顶起,摆杆在扭簧作用下,逆时针旋转至过渡板下方,将联动机构锁闭(如图9所示)。摆杆旋转至指定位置时,摆杆上的限位销与支架上的限位板接触,此时摆杆停止转动。落包时,摆杆在落包机构的作用下顺时针旋转一定角度,使过渡板脱离摆杆的束缚,从而释放联动机构,斜盘在自重作用下几乎瞬时打开,将包裹落在指定的存放部内;与此同时,限位杆在拉簧的作用下,顺时针旋转,直至将摆杆锁定在预定位置,避免摆杆在扭簧作用下回到初始位置,造成斜盘夹包,同时影响后续斜盘的复位。

三、分拣系统落包机构技术方案

落包机构可根据控制信号将包裹落入指定的存放部内,保证包裹与格口信息一致。其主要由落包滚轮、气缸、气缸支架组成(如图10、图11所示,图中箭头方向为小车运动方向)。气缸支架固定在机架上,气缸竖直固定在气缸支架上,落包滚轮通过螺纹连接与气缸相连。当包裹到达指定存放部时,气缸活塞杆缩回,落包滚轮将分拣小车的摆杆推开一定角度,释放联动机构,进而释放斜盘,包裹在重力作用下落入指定存放部。本设计有两个优点:一是落包时,落包滚轮和摆杆之间为滚动摩擦,且落包滚轮为尼龙材质,工作噪声小;二是气缸活塞杆最小行程时与摆杆接触,气缸活塞杆悬臂小,活塞支点间距最大,此时气缸受力最佳。

四、分拣系统复位装置技术方案

复位装置用于将小车托盘置于开始位置。复位装置主要由复位轨道、复位轮等组成。复位轨道由轨道及固定板组成(如图12所示,图中箭头方向为小车运动方向)。轨道工作面采用两直线三圆弧的设计方法,轨道L1为非常平缓的直线段,主要为了减小分拣小车刚接触复位轨道时的瞬时冲击力;圆弧R1、R2则逐渐提高分拣小车的爬坡角度,这样有利于缩短复位轨道的长度,减少不必要的空间浪费;L2直线段为水平直线段,其目的是为了高速运行时给摆杆回位提供足够的时间;圆弧R3为下降圆弧,其目的是让分拣小车斜盘平缓地从高点回到水平位置。轨道工作面虽然是组合曲线,但其直接编程切割即可满足设计要求,加工非常方便。轨道焊接在固定板上,固定板与机架相连,安装简单。

复位装置工作过程如图13所示,(图中箭头方向为小车运动方向),其中A位置为分拣小车刚接触复位轨道时的姿态,B、C位置为分拣小车复位过程中的姿态,D位置为复位完成时的姿态。分拣小车到达复位轨道时,联动机构上的复位轮与轨道工作面接触,随着分拣小车的前移,复位轮被缓慢抬高,复位轮固定在水平轨道上,因此联动机构随之被抬起。在联动机构的驱动下,与之相连的两个斜盘被同时抬起,当到达轨道最高点时,锁止机构的限位杆将摆杆释放,摆杆在扭簧作用下旋转一定角度,将联动机构锁闭,复位过程完成。

图6:联动机构示意图

图7:联动机构实物图

图8:锁止机构结构示意图

图9:锁止机构复位后位置关系图

图10:落包机构示意图

图11:落包机构实物图

五、分拣系统的应用实例

托盘式包裹自动分拣系统的主要处理对象为:最长边≤350mm、重量≤5kg的中小件,且尤其适合软包及不规则外形包裹的分拣。此创新成果已在深圳国际邮件分拨中心项目、厦门邮政速递项目中投入使用,两个项目的主线运行速度分别为0.83m/s、 1m/s,供件方式均为人工直接摆件,分拣效率可高达14000件/h。

图12:复位轨道结构示意图

图13:复位装置工作过程示意图

图14:分拣小车实物图

图15:深圳国际邮件分拨中心项目现场

六、总结

本文提供了一种新的托盘式分拣小车及其分拣系统,分拣系统为单车双托盘结构,设备工作效率高;同一托盘由两个斜盘组成,能够显著降低落包高差,避免包裹受损;同时该系统工作噪声低,制造加工成本低。本文的主要创新点如下:

1.发明了一种新的托盘式分拣小车及其分拣系统,尤其是分拣小车、落包机构和复位轨道研究设计;

2.运用运动分解原理,自主创新设计了十字交叉轨道结构,实现了同一托盘两个斜盘的同步开合功能,打破了国外同一托盘双斜盘技术的垄断,填补了国内空白;

3.锁止机构由摆杆、限位杆、扭簧及拉簧组成,安装空间小,且机构可靠性高;

4.落包机构在气缸最小行程时工作,且落包滚轮和摆杆之间为滚动摩擦,气缸受力较好,有效延长了气缸的使用寿命,降低了设备的工作噪声;

5.复位轨道采用两直线三圆弧的曲线设计方法,分拣小车整个复位过程非常平稳,且复位轨道加工方便,直接编程切割即可。

随着电商带动物流行业的进一步发展,可以预见,双托盘双斜盘式包裹自动分拣系统将有着广阔的市场前景。