低阶煤直接液化油中酚-芳烃-环烷烃的分离

樊文俊陈鹏举冯 杰李文英

(太原理工大学山西省煤科学与技术-省部共建国家重点实验室培育基地,山西太原 030024)

0 引 言

煤直接液化(DCL)技术旨在生产石油替代品,增加液体燃料油的来源以降低我国石油对外依存度[1]。但考虑到我国能源结构禀赋特征以及煤炭加工利用的全产业链配置,若将低阶煤DCL的产品定位于汽柴油,会导致煤化工产业链与石油化工趋同。全组分加氢不仅浪费了DCL中芳香结构,降低了产品的特性[2],还需增加额外的氢耗。因此,将低阶煤DCL产品中的芳环结构及酚类以化学品的形式保留在液化油中,在进一步加氢提质之前分离出酚类化合物及芳烃和环烷烃,既可保证DCL产品的特点,又可得到高附加值的化学品和功能化学品。

低阶煤的液化产品主要组成为芳烃、环烷烃和酚类的混合物。由于酚在液化油精馏过程中会与芳烃共沸,因此仅利用沸点差异的精馏方法难以实现DCL中酚的分离,而且酚是极性组分,如果不能在分离芳烃和烷烃前将酚脱除,酚的存在会严重干扰其余组分的分离。对于酚类化合物的分离,目前多采取碱洗酸提法、沉淀法、络合法、萃取、吸附以及与精馏相结合的方式进行研究。Tian等[3]用氨基柱固相萃取法分离神华液化油150~180℃馏分中的酚类化合物,并以不同的洗脱液富集到不同酚类产品;高振楠等[4]利用碱洗酸提法分离液化油中酚类化合物,并以IBP~280℃馏分油探究了最优的碱洗条件。赵渊等[5]开发了萃取-反萃取工艺提取液化油中酚类化合物。此外,离子液体[6]及低共熔法[7]对于模型油中酚的提取也有良好的分离效率。芳烃与环烷烃的分离相对比较成熟,如渗透气化膜分离[8]、液液萃取[9-11]、萃取精馏[12-13]等。

碱液萃取工艺的成本低、污染高;有机溶剂萃取工艺的成本高、能耗高。完全分离液化油中酚-芳烃-烷烃的难度大,成本高。分离成本高于产物价格时,液化油分离过程经济性差。若以萃取精馏和溶剂萃取工艺等非水工艺,将液化油部分分离为粗酚、喷气燃料(环烷烃为主)和剩余液化油3类组分,将有助于协调分离效率和分离成本的矛盾,分离工艺应用更广。本文拟以萃取精馏工艺提酚,溶剂萃取工艺从脱酚油中萃余燃料油,并通过流程模拟优化萃取精馏-萃取组合工艺。

1 试 验

1.1 工艺设计及样品选择

低阶煤DCL中主要组成为芳烃、酚类化合物和环烷烃,分离后分别得到酚类、芳烃和环烷烃产品。由于3类混合物分子间相互作用形成复杂的共沸体系,导致普通精馏过程中夹带严重,这是液化油分离困难的主要原因之一。氧是油品中含量最多的杂原子,在传统工艺中通过碱液萃取工艺或催化加氢工艺被脱除。这个方法需使用大量水,还会产生设备腐蚀、污水以及增加氢耗。因此,本文拟采用新的萃取精馏工艺分离粗酚产品,萃取精馏法分离酚-芳烃得到脱酚油和粗酚后,再从脱酚油中抽提芳烃。

本文选择DCL馏分段中分离难度较高的180~200℃高酚馏分油作为研究对象。图1为低阶煤DCL 180~200℃的GC-MS分析结果。GC-MS检测条件:HP-5毛细管色谱柱(30 m×0.25 mm×0.25 μm),进样口温度250℃,载气为氦气,进样量0.2 μL,柱流量为1 mL/min,分流比为120∶1;升温程序为柱温80~285℃(升温速率5℃/min),质量数扫描范围10~550 amu。

图1 煤直接液化油180~200℃馏分段的总离子流色谱Fig.1 TIC diagram of 180-200 ℃ distillate of direct coal liquefaction oil

根据高酚粗油分析结果,分别以组分中含量较多、结构特征明显的四氢萘、间甲酚、十氢萘作为模型化合物。其中,萃取精馏以气-液平衡组成判断溶剂的选择性((y1/x1)/(y2/x2),其中,x、y分别为液相、气相组成,1代表四氢萘,2代表间甲酚)。

1.2 气液平衡试验

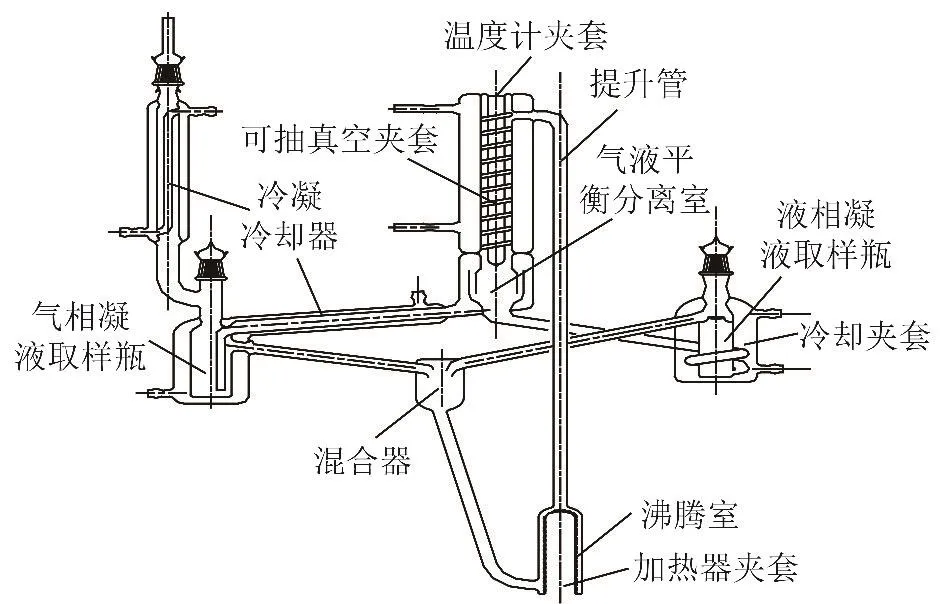

取100 mL混合溶液,注入气液平衡试验装置(图2)。样品在沸腾室中爆沸产生的气液混合物快速通过提升管,喷入气液平衡分离室,液体流入液相凝液取样瓶中;气体经冷凝冷却器冷却后进入气相凝液取样瓶。取样瓶中液体经溢流管汇入混合器,回流至沸腾室。30 min后,收集气、液相样品。

图2 气液平衡试验装置Fig.2 Experiment device of balance of steam and fluid

1.3 液-液平衡试验

将脱酚油模型化合物(50%四氢萘,50%十氢萘,均为质量分数,下同)与环丁砜以不同比例(质量比0.05 ∶1~1 ∶0.05)均匀混合。 静置5 h后,取上下层溶液检测。

1.4 液化油分离工艺的模拟

液化油组成复杂,GC-MS不能完全分析、准确定量。表1中物质(置信度>80%)仅有86.56%被谱库检索。液化油虚拟组成模型化合物见表2。

表1 煤液化油180~200℃馏分段组成Table 1 Compositions of 180-200℃direct coal liquefaction oil

表2 180~200℃馏分段煤液化油模型化合物Table 2 Model compounds of 180-200℃coal liquefaction oil

利用Aspen Plus搭建液化油分离工艺的稳态模型:液化油原料先经过萃取精馏塔脱酚,塔顶产出脱酚油,塔釜产出富含酚类化合物的萃取剂;脱酚油流股进入萃取塔,经溶剂抽提后得到烷烃(萃余产品)和富含芳烃的萃取剂;2种萃取剂经溶剂回收塔,分别产出酚、芳烃产品,并循环使用。萃取精馏塔与萃取塔分别采用RadFrac和Extract计算模块,UNIFAC热力学模型[14],主要参数如下:液化油的进料量为100 kg/h,泡点进料,常压操作,如图3所示。

图3 180~200℃馏分油分离工艺流程Fig.3 Separation flowsheet of 180-200 ℃ fraction of direct coal liquefaction oil

2 结果与讨论

2.1 溶剂筛选

2.1.1 萃取精馏提酚工艺的溶剂选择

萃取剂是影响萃取过程、工艺效率最关键的因素。通过计算气-液相分配系数发现:甘油(21.00)、三乙醇胺(12.03)和三甘醇(10.48)选择性最高(表3)。由于甘油黏度较大,三乙醇胺毒性和刺激性较强,选三甘醇为DCL萃取精馏溶剂。

表3 待选溶剂参数Table 3 Parameters of solvents

2.1.2 烷烃/芳烃萃取分离工艺的溶剂选择

萃取剂通过改变四氢萘(THN)和十氢萘(DHN)在液-液平衡体系中的分配系数而实现分离。相图中平衡区面积越大,萃取剂溶解性越差;两相区结线(图4中虚线)的斜率越大,选择性越好[15]。结果表明:① 三甘醇(TEG)的溶解力和选择性都差(图4(a));② DMSO(图4(b))和环丁砜(图4(c))的性能较接近:DMSO溶解能力略强,而环丁砜的选择性较好。由于与萃取物沸点差大的溶剂更易回收,故选择环丁砜(287.30℃)作萃取剂。

图4 四氢萘-十氢萘-萃取剂的三元相图Fig.4 Ternary map of THN-DHN-extractant

2.2 萃取剂加入量对分离的影响

分别以四氢萘(THN)、间甲酚和十氢萘(DHN)为模型化合物,研究萃取剂(三甘醇和环丁砜)用量对分离结果的影响。

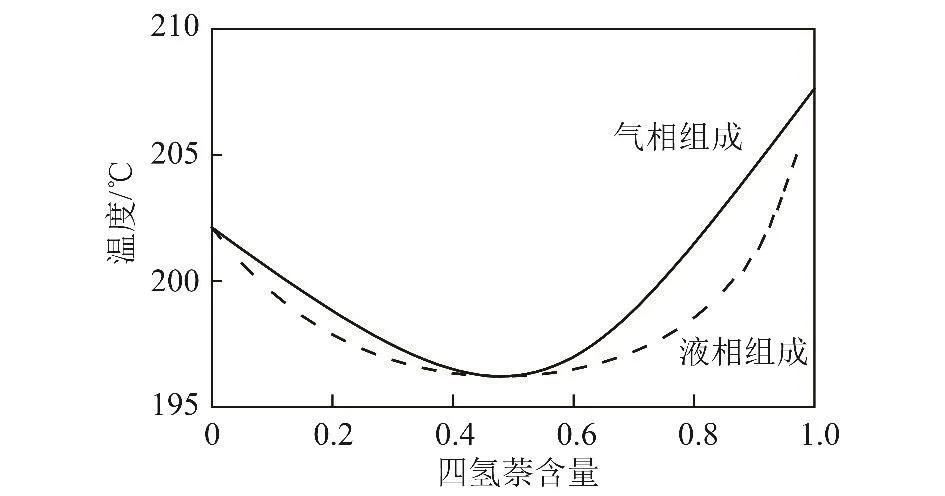

2.2.1 三甘醇

图5为间甲酚-四氢萘(THN)的T-x-y图,可以看出:①在精馏过程中,气液相的组成接近,间甲酚和四氢萘较难分离;②二者在间甲酚∶四氢萘=1∶1附近形成共沸物。芳烃和酚类化合物的共沸现象是影响液化油分离的重要因素。

图5 间甲酚-四氢萘的T-x-y图Fig.5 T-x-y of m-cresol and tetralin

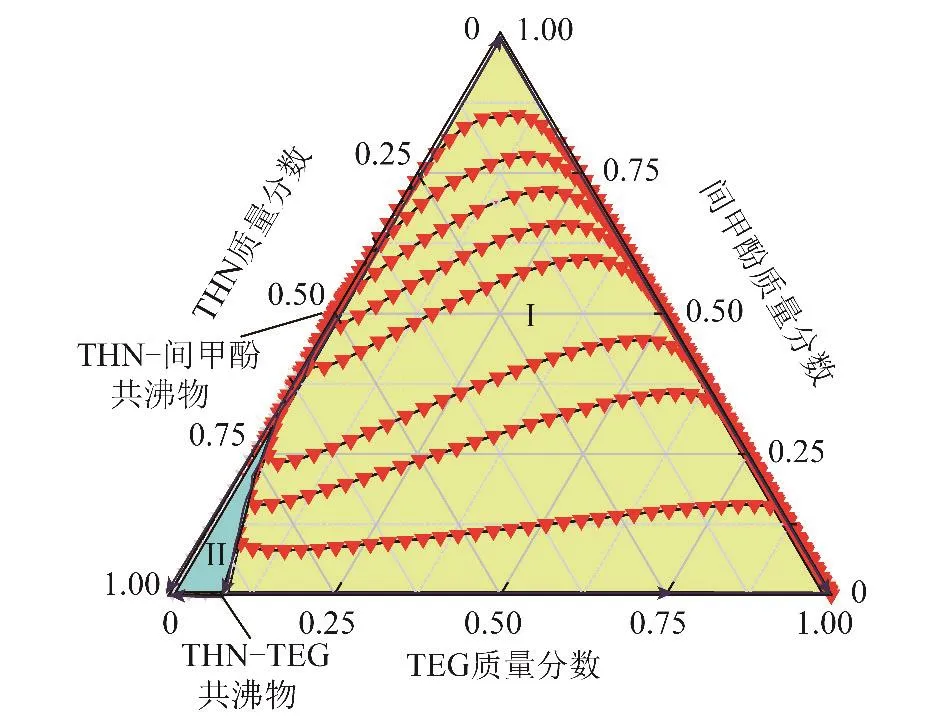

通过考察间甲酚-四氢萘-三甘醇的剩余曲线发现:精馏体系分为I、II两个精馏区(图6)。其中,I区为三甘醇-间甲酚-THN混合物;II区为三甘醇-THN混合物。由此推断:①间甲酚-THN的共沸物基本得到消除;②芳烃和三甘醇的共沸物是脱酚油中4.27%三甘醇的来源,最终降低了分离效果。后续研究可通过引入辅助溶剂的方法减小Ⅱ区面积。

图6 间甲酚-四氢萘-三甘醇体系剩余曲线Fig.6 Residual curves map of m-cresol-THN-TEG

2.2.2 环丁砜

以环丁砜为溶剂,采用萃取法分离脱酚油中的芳烃和环烷烃,考察溶剂对四氢萘和顺式十氢萘(DHN)分离的影响(图7)。结果表明:随着溶剂加入量的增大,四氢萘在萃取相中的收率逐渐升高;当溶剂用量达到1 000 kg/h时,四氢萘将完全进入萃取相中,收率达到100%。但DHN也随溶剂量的增大而进入萃取相中,导致萃余物中DHN收率不足70%。当环丁砜用量为460 kg/h时,四氢萘与顺式十氢萘均有>80%的收率,故选择此溶剂用量。

2.3 分离工艺流程的建立及优化

完整的分离工艺需考虑油品的高效分离,萃取剂的回收、循环以及单元的合理组合等因素,这些均有助于降低整体工艺能耗。本节通过Aspen Plus软件优化、组合萃取精馏和萃取工艺,得到各操作单元的产品组成及热负荷。模拟工艺采用连续式精馏塔,其操作参数、物料平衡及能耗数据见表4。

图7 环丁砜的用量对芳烃和环烷烃收率的影响Fig.7 Influence of sulfolane on the yields of aromatics and naphthenes

表4 组合分离工艺的操作参数Table 4 Parameters of co-separation process

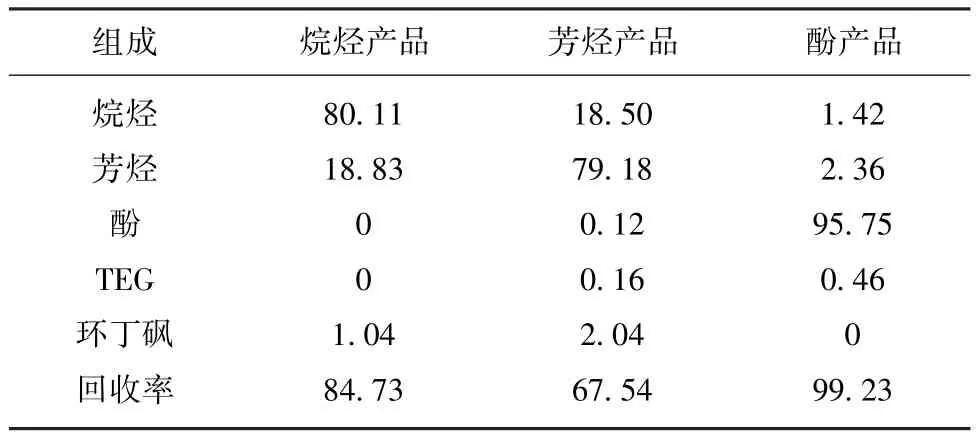

模拟分离的产品组成见表5,萃取精馏和萃取工艺组合基本实现了液化油的分离:酚产品的纯度为95.75%,烷烃产品中含18.83%芳烃,芳烃中含18.50%烷烃。烷烃、芳烃产品可作为油产品及油品添加剂,酚产品可进一步精制单酚产品。

表5 模拟分离的产品组成Table 5 Compositions of coal liquefaction oil calculated by Aspen Plus %

能耗计算以各物流在不同温度下吸、放热和相变焓为基础,不考虑精馏塔、换热器、循环泵等设备的塔板效率、热损失、机械能耗等,将各操作单元的热负荷计为能耗。从表4可知,分离工艺的总能耗为475.10 MJ/h,热负荷大小次序为:三甘醇(TEG)回收塔>环丁砜回收塔>萃取精馏塔。其中,脱酚工艺(萃取精馏及其溶剂回收)耗能326.18 MJ/h,占68.66%。

为减少能耗,利用TEG(回收)加热煤液化油原料和环丁砜溶液(图3)。结果表明,TEG的热能可将液化油原料加热至泡点温度(186.00℃),余热可将环丁砜溶液加热至133.38℃。这2个换热器的热负荷分别为23.21和20.07 MJ/h,共回收热能43.28 MJ/h,占总能耗 9.11%。 优化后,液化油180~200℃馏分的分离能耗由4.75 MJ/kg减至4.31 MJ/kg。

对比分析各单元的产物组成和热负荷可以发现:溶剂吸热耗能最多(283.55 MJ/h),占总分离能耗的59.68%(其中,TEG 耗能 160.25 MJ/h,环丁砜耗能123.30 MJ/h);酚类化合物在分离过程中耗能109.10 MJ/h,占总能耗的 23.03%;脱酚油(芳烃+烷烃)分离耗能为82.22 MJ/h,占比17.31%。 溶剂的能耗主要为萃取精馏、溶剂回收过程中升温所需热量。酚类化合物的吸热可分为两部分:脱酚过程中热量为23.40 MJ/h;TEG回收过程中吸热85.70 MJ/h。脱酚过程中,酚类化合物未发生相变、吸热较少;溶剂回收过程中,酚类化合物反复相变、耗能较多。烷烃和芳烃的能耗主要发生在环丁砜回收过程。

2.4 预分离精馏塔

为了进一步降低分离能耗,在原工艺基础上增加了预分离单元(图8)。100 kg/h液化油原料与等量TEG混合进入精馏塔中,塔顶产品无回流采出,每10℃切取1个馏分,结果见表6。

图8 预分离-萃取精馏-萃取分离工艺Fig.8 Preseparation-extractive distillation-extraction process

该工艺将液化油分为脱酚油、酚产品、含酚油、溶剂。其中,IBP~190℃馏分段为脱酚油;200~210℃馏分段主要为酚类化合物;190~200、210~220℃馏分段为未分离的液化油;釜底为含0.31%酚的TEG溶液。经物料衡算,67.98%酚类化合物被富集,酚产品纯度为98.02%,杂质组成主要是芳烃。脱酚油进入芳烃抽提工艺,未分离的馏分延续原分离工艺,TEG溶液(含0.62%酚类化合物)可多次使用。

表6 180~200℃馏分油的预精馏结果Table 6 Distillates amounts from 180-200℃coal liquefaction oil

计算结果表明:预精馏塔能耗为39.58 MJ/h,其他操作单元能耗213.80 MJ/h,酚-芳烃-烷烃分离工艺总计耗能253.38 MJ/h。与图3萃取精馏塔比,预精馏工艺分离了54.82%原料,同时降低了70.53%能耗。产品的分离能耗合计2.53 MJ/kg,节能 46.67%。

3 结 论

1)三甘醇和环丁砜实现了液化油窄馏分的族组分分离。

2)液化油馏分的分离能耗约为4.75 MJ/kg,溶剂回收过程是最主要的热能消耗单元,通过回收循环溶剂的废热可节能9.11%,其中,萃取工艺利用萃取精馏工艺余热可节能4.22%。

3)预分离工艺可降低46.67%的分离成本,液化油馏分产品的分离成本降至2.53 MJ/kg,分离后的产品可作为具有一定功能的产品使用。

[1]刘振宇.煤直接液化技术发展的化学脉络及化学工程挑战[C]//第五届全国化工年会论文集.西安:中国化工学会,2008.

[2]LI D,LI Z,LI W,et al.Hydrotreating of low temperature coal tar to produce clean liquid fuels[J].Journal of Analytical and Applied Pyrolysis,2013,100(6):245-252.

[3]TIAN M,FENG J.Selective enrichment of phenols from coal liquefaction oil by solid phase extraction method[J].Energy Sources Part A:Recovery Utilization&Environmental Effects,2009,31(18):1646-1653.

[4]高振楠,杜淑凤,李文博,等.煤炭直接液化产品油碱洗提酚过程研究[J].煤炭学报,2009,34(10):1383-1387.

GAO Zhennan,DU Shufeng,LI Wenbo,et al.Study on caustic washing process for extracting phenolics from direct coal liquefaction product distillate[J].Journal of China Coal Society,2009,34(10)1383-1387.

[5]赵渊,黄彭,毛学锋,等.一种从煤液化油或煤焦油中提取酚类化合物的方法:CN 102219649B[P].2011-10-19.

[6]葛长涛.醇胺离子液体萃取分离中低温煤焦油中酚类化合物的研究[D].北京:北京化工大学,2013.

[7]JIAO T,ZHUANG X,HE H,et al.Separation of phenolic compounds from coal tar via liquid-liquid extraction using amide compounds[J].Industrial&Engineering Chemistry Research,2015,54(9):2573-2579.

[8]WOLINSKA-GRABCZYK A.Effect of the hard segment domains on the permeation and separation ability of the polyurethanebased membranes in benzene/cyclohexane separation by pervaporation[J].Journal of Membrane Science,2006,282(1/2):225-236.

[9]WANG R,LI C,MENG H,et al.Ternary liquid-liquid equilibria measurement for benzene+cyclohexane+n-methylimidazole,or n-ethylimidazole,or n-methylimidazolium dibutylphosphate at 298.2 K and atmospheric pressure[J].Journal of Chemical&Engineering Data,2008,53(9):81-88.

[10]ZHOU T,WANG Z,YE Y,et al.Deep separation of benzene from cyclohexane by liquid extraction using ionic liquids as the solvent[J].Industrial&Engineering Chemistry Research,2012,51(15):5559-5564.

[11]袁天聪.芳烃抽提工艺评析[J].石油化工设计,2003,20(4):5-8.

[12]翟建,刘育良,李鲁闽,等.萃取精馏分离苯/环己烷共沸体系模拟与优化[J].化工学报,2015,66(9):3570-3579.

ZHAI Cheng,LIU Yuliang,LI Lumin,et al.Simulation and optimization of extractive distillation for separation of azectropic benzene/cyclohexane system[J].CIESC Journal,2015,66(9):3570-3579.

[13]刘育良,翟建,李鲁闽,等.萃取精馏分离苯/环己烷共沸体系的控制策略[J].化工学报,2015,66(9):3618-3632.

LIU Yuliang,ZHAI Cheng,LI Lumin,et al.Operation and control ofextractive distillation forseparation ofazeotropic benzene/cyclohexane system[J].CIESC Journal,2015,66(9):3618-3632.

[14]霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟[J].北京化工大学学报(自然科学版),2012,39(3):19-23.

HUO Yuyang,ZHANG Shuzeng.Computer simulation of a process for extractive distillation of sulfolane aromatics[J].Journal of Beijing University of Chemical Technology(Natural Science),2012,39(3):19-23.

[15]管国锋,赵汝溥.化工原理[M].北京:化学工业出版社,2008.