豆渣超微粉制备工艺优化 及其特性分析

程姣姣,罗仓学,*,刘 剑,李 博

(1.陕西科技大学食品与生物工程学院,陕西西安 710021;2.陕西秦豆园农业科技有限公司,陕西咸阳 712000)

豆渣是豆制品加工过程中的主要副产物[1]。我国豆制品生产和需求量较大,据不完全统计,我国每年大约产生2000万吨湿豆渣[2-3]。研究表明,豆渣中膳食纤维占50% ~70%,蛋白质含量占19% ~23%,脂肪含量8%~11%[4-6],但是由于豆渣口感粗糙,目前大部分豆渣被当作动物饲料、肥料,甚至废弃物直接扔掉[7]。豆渣膳食纤维含量高且生产成本较低,可将其加工成一种高膳食纤维粉体,作为一种膳食纤维补充剂来预防糖尿病、肥胖症、心血管疾病等;也可以作为一种食品原料,在提高产品品质的同时,减少感官影响。

流化床气流磨超微粉碎机是将空气压缩机处理后的高压气体通过特殊形状的拉瓦尔喷嘴加速成高速气流后射入研磨系统,使通过加料系统进入的物料呈流态化。具有巨大动能的高速气流使物料颗粒被加速,在两喷嘴交汇处发生剧烈的相互碰撞、反复摩擦、高速剪切,从而达到被粉碎的目的[8]。气流超微粉碎中的压缩空气经过喷嘴,由于绝热膨胀产生降温效应,使粉碎过程不会产生高温,从而可以减少对物料中原有营养成分的破坏[9]。通过超微粉碎技术得到的物料不仅粒度降低,比表面积、比表面活性增大,而且其口感和理化性质也得到改善,利用率提高。有研究显示超微粉碎技术可以改善膳食纤维物质功能性质和食用品质,谢怡斐等[10]通过对超微粉碎后豆渣功能性质的研究发现,经超微粉碎后豆渣的功能性质得到改善。本研究主要通过流化床对撞式气流磨对豆渣进行超微粉碎,在控制粉碎时间一定的条件下,研究不同工艺参数对豆渣粉碎效果的影响,通过响应面实验优化气流粉碎豆渣的工艺参数。同时对粉碎前后粉体的色泽及粒度分布情况进行分析、用扫面电镜及傅里叶红外光谱仪对其结构进行观察,为豆渣超微粉体工业化生产提供一定理论依据。

1 材料与方法

1.1 材料与仪器

豆渣 由陕西秦豆园农业科技有限公司提供。

QLM-90K气流磨 浙江省上虞市和力粉体有限公司;LS-POP(6)型激光粒度分析仪 欧美克仪器有限公司;DHG-9030型电热鼓风干燥箱 上海一恒科学仪器有限公司;RHO-400高速多功能万能粉碎机 浙江永康市荣浩工贸有限公司;FEI-Q45环境扫描电镜 美国FEI公司;CM-5色差仪 日本Minolta公司;傅立叶红外光谱仪 德国布鲁克Bruker公司。

1.2 实验方法

1.2.1 豆渣超微粉加工工艺流程 新鲜湿豆渣→干燥→粗粉碎→过筛→气流磨超微粉碎→豆渣超微粉。

操作要点:干燥:将新鲜的湿豆渣在60 ℃热风干燥箱中平铺约1 cm厚,将水分含量烘干至10%左右。粗粉碎:将烘干后的豆渣用万能粉碎机粉碎过40目筛。气流磨超微粉碎:称取一定量过筛后的豆渣粗粉,加入气流磨研磨系统进行粉碎,通过旋风收集器收集豆渣超微粉。

1.2.2 单因素实验 通过前期预实验发现粉碎时间对粉体中位粒径值响较小,所以本实验是在控制粉碎时间一定(30 min)的条件下研究进料量、粉碎频率、研磨压力对豆渣粉碎效果的影响。控制粉碎时间为30 min,以粉碎频率20 Hz,研磨压力0.6 MPa,研究进料量分别为30、50、70、90、110 g对粉碎效果的影响;以进料量50 g,研磨压力0.6 MPa,研究粉碎频率分别为15、20、25、30、35 Hz对粉碎效果的影响;选择进料量50 g,粉碎频率20 Hz,探究在研磨压力0.5、0.6、0.7、0.8、0.9 MPa条件下,豆渣粉体中位粒径的变化。

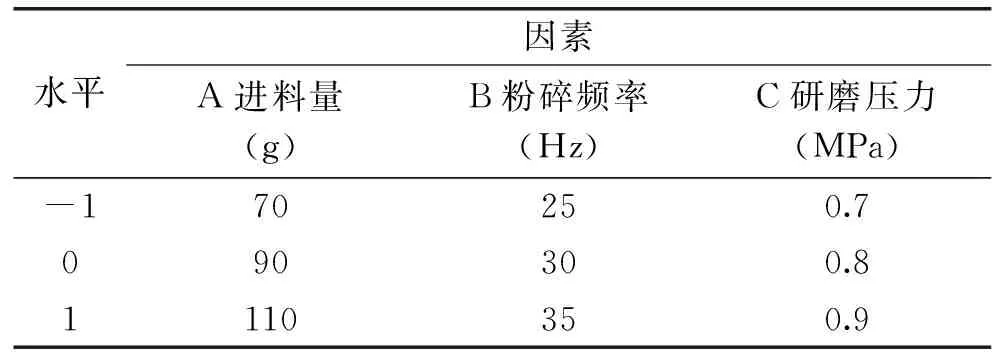

1.2.3 响应面优化实验 通过对单因素实验结果分析,根据Box-Behnken实验设计原理,选取进料量、粉碎频率以及研磨压力为实验因素,以豆渣超微粉中位粒径(D50)为响应值,对豆渣超微粉碎工艺进行优化。响应面实验因素与水平见表1。

表1 Box-Behnken设计因素与水平Table 1 Factors and levels of response surface methodology

1.3 粉体特性分析

1.3.1 豆渣超微粉粒度的测定 取约0.5 g超微粉碎后的豆渣粉,加入30 mL水搅拌后得到悬浮液,缓慢加入激光粒度仪中。设置折射率为1.5,控制遮光比为12%。

1.3.2 豆渣超微粉碎前后色泽测定 采用色差仪测量豆渣超微粉碎前后的L*、a*、b*、值。L*为样品的亮度(100为白色,0为黑色);a*为样品的红绿度(正值为红色,负值为绿色);b*为样品的黄蓝度(正值为黄色,负值为蓝色)。

1.3.3 扫描电镜观察 分别取少量超微粉碎前后的豆渣粉,通过制样、喷金后在扫描电镜下观察其微观结构变化。

1.3.4 红外光谱分析 分别取少量粉碎前后的豆渣样品,与适量KBr混匀后研磨、制片,进行红外光谱扫描。

1.4 数据处理

数据采用Origin 9.0、SPSS 17.0软件进行统计分析和处理,采用DX8.exe软件进行响应面设计及优化。

2 结果与分析

2.1 单因素实验

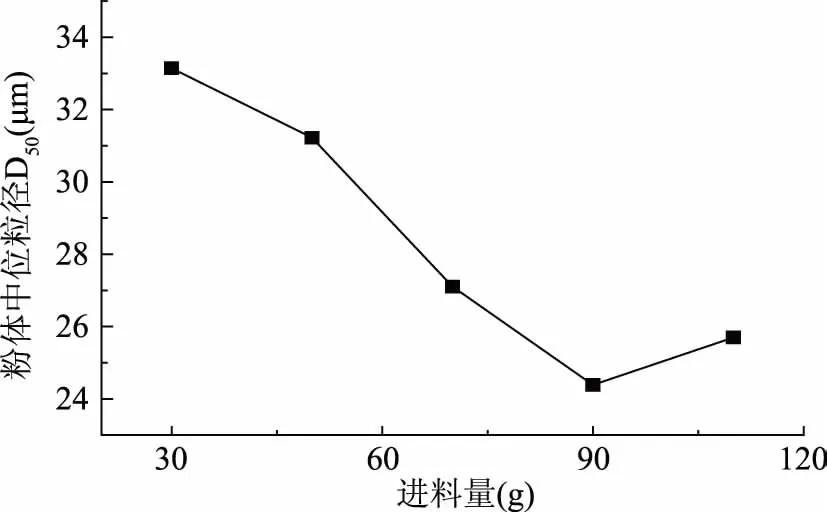

2.1.1 不同进料量对豆渣超微粉中位粒径的影响 由图1可以看出随着进料量的增加,粉体的中位粒径D50先减小后又增大,当进料量为90 g时,粉体中位粒径值达到最低。物料只有在粉碎腔内被气流束流态化后才能进行有效的撞击粉碎[9],在一定范围内,随着进料量的增加,物料颗粒在机腔内碰撞的概率增大,粉碎效果更好,但是在研磨压力一定的条件下,进料量过多会导致机腔内每个物料颗粒获得的能量减少,从而颗粒与颗粒之间的碰撞效率降低,影响粉碎效果。因此选择进料量为70~110 g。

图1 进料量对豆渣粉碎效果的影响Fig.1 Effect of feed quantity on crushing effect of soybean dregs

2.1.2 不同粉碎频率对豆渣超微粉中位粒径的影响 由图2粉碎频率对豆渣超微粉中位粒径的影响可以看出,随着粉碎频率的增大,粉体中位粒径明显下降,但当频率大于30 Hz后,物料粒径又有重新变大的趋势。因为物料颗粒在机腔离心力场中主要受到离心力和介质粘滞阻力的作用,只有当离心力比介质的粘滞阻力小时,被粉碎的物料颗粒通过分级轮叶轮,随着气流进入粉体收集系统[11-12],频率越大,分级轮叶轮旋转速度越快,离心力场的切向速度越高,形成的离心力场也越强大,同时物料在机腔内的碰撞次数越多、力度越强,得到的粉体粒径越小,但是频率过大会导致粉体总表面积增大,表面能增加,从而粉体又重新聚集,导致粒径变大[13]。综合考虑选择粉碎频率为25~35 Hz。

图2 粉碎频率对豆渣粉碎效果的影响Fig.2 Effect of crushing frequency on crushing effect of soybean dreg

2.1.3 不同研磨压力对豆渣超微粉中位粒径的影响 一定范围内减少研磨压力,可以提高产品的细度,但同时会降低出粉率[14],不利于工业生产。由图3可以看出在压力为0.6~0.9 MPa的范围内,随着研磨压力的增加,所得超微细粉的中位粒径逐渐减小,但是压力大于0.8 MPa后,粉体粒度下降趋于平缓。这主要是因为随着研磨压力的增加,喷嘴出口处的气流速度随之增大,从而使物料获得的动能提高,物料颗粒与颗粒以及颗粒与机腔壁之间碰撞的能量更大,物料被粉碎的速度加快,从而得到的产品粒度更小[15],但是研磨压力过大时,造成喷嘴前后压力比被破坏,从而在粉碎腔内产生激波使气流速度有所下降,影响粉碎效果[16]。因此选择研磨压力为0.7~0.9 MPa。

图3 研磨压力对豆渣粉碎效果的影响Fig.3 Effect of grinding pressure on crushing effect of soybean dregs

2.2 响应面实验结果与条件优化

2.2.1 响应面实验结果及分析 豆渣超微粉碎工艺优化的响应面实验设计结果见表2。

表2 响应面实验设计与结果Table 2 Design and result of response surface experiment

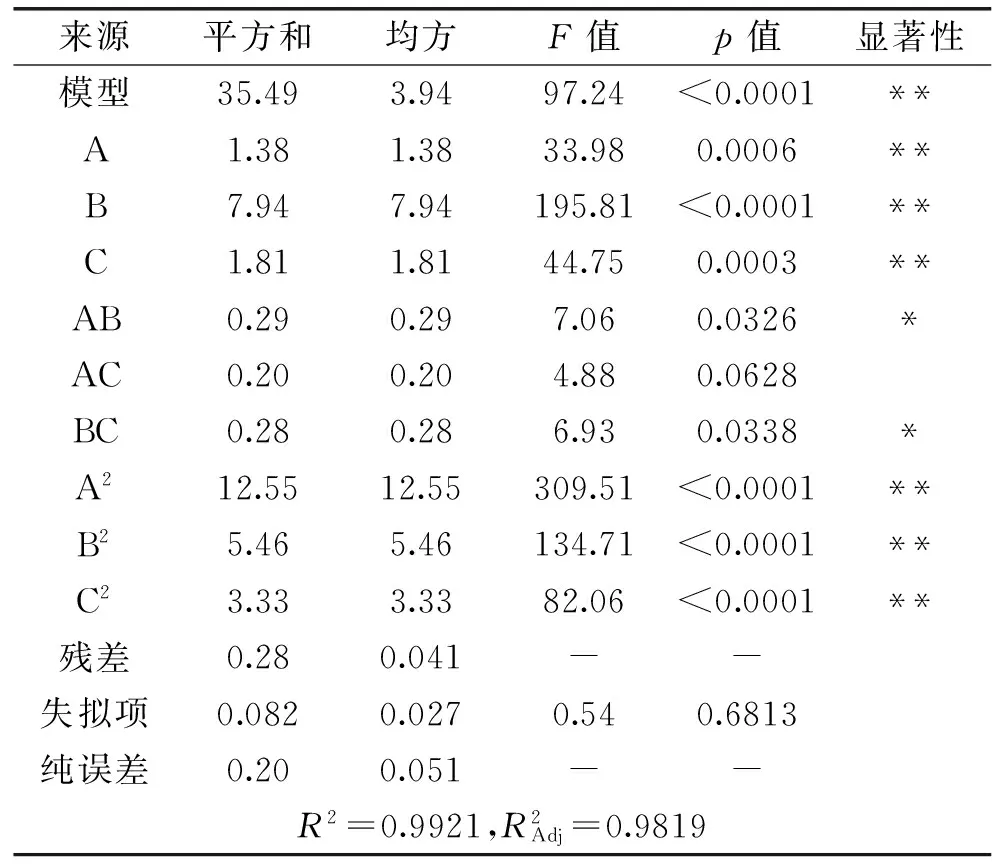

用Design-Expert软件对所得到的数据进行分析。以进料量(A)、粉碎频率(B)、研磨压力(C)为自变量;以豆渣超微粉体的中位粒径(Y)为响应值,得到的多元二项式数学模型回归方程Y=15.04-0.41A-1.00B-0.48C-0.27AB+0.22AC+0.27BC+1.73A2+1.14B2+0.89C2

表3 回归模型方差分析表Table 3 Analysis of variance of regression model

注:**为极显著(p<0.01),*为显著(p<0.05)。

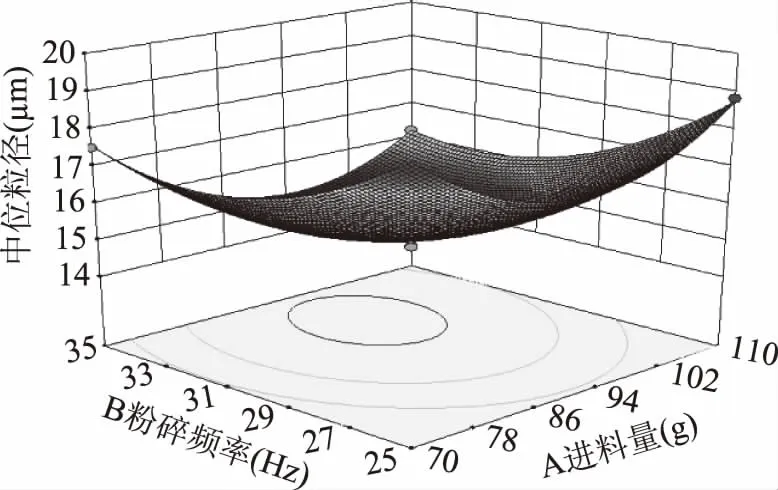

2.2.2 各因素交互作用分析 图4~图6分别显示当一个因素为最佳值时,其它两个因素对豆渣超微粉体中位粒径值的交互影响效应,从各因素之间交互作用响应面图可以看出,响应面图开口向上,呈凹面状。响应曲面图曲线越陡则说明对豆渣超微粉体中位粒径值的影响越显著,曲线越平滑说明影响越不显著。图4中的曲线较为平缓,说明进料量和研磨压力交互作用对豆渣超微粉体中位粒径影响不显著;图5显示曲面坡度陡峭,说明粉碎频率和研磨压力交互显著;从图6可以看出当研磨压力为0.8 MPa时,保持研磨压力一定,随着进料量的增加,粉体粒径先减小后增大且趋势较明显,进料量保持一定,随着研磨压力的增大,粉体粒径先减小后增大且幅度较大,说明粉碎频率和研磨压力交互显著,与表3中分析一致。

表4 豆渣超微粉粒径特征Table 4 Particle size characteristics of bean dregs superfine powder

图4 进料量与研磨压力交互作用的响应面Fig.4 Response surface of interaction between feed quantity and grinding pressure

图5 粉碎频率与研磨压力交互作用的响应面Fig.5 Response surface of interaction between grinding frequency and grinding pressure

图6 进料量与粉碎频率交互作用的响应面Fig.6 Response surface of interaction between feed quantity and grinding frequency

2.2.3 验证实验 通过Design-Expert软件对实验模型进行分析后,得到超微粉碎豆渣最佳工艺参数:进料量92.84 g、粉碎频率32.16 Hz、研磨压力0.82 MPa,该条件下所得超微粉体中位粒径的预测值为14.85 μm。考虑到实际操作的可行性,将最佳工艺参数调整为进料量93 g、频率32 Hz、研磨压力0.8 MPa,在此条件下所得豆渣超微粉D50实际值为14.98 μm,与预测值较吻合,因此采用该模型优化的工艺条件可靠。

2.3 粉体特征分析

2.3.1 豆渣超微粉体粒度测定 对最佳工艺条件下所得到的超微粉体进行粒度测定,所得豆渣超微粉体粒径分布如图7和表4所示。可以看出当粒径在10.00~19.50 μm时,该区间上的粉体含量约为83.39%,说明粉体颗粒分布较集中;豆渣超微粉的体积平均径D(4,3)为15.80 μm,与中位粒径D50(14.98 μm)比较接近,可以判断出粉体的整体颗粒较均匀;面积平均径D(3,2)为14.13 μm,与体积平均径也较为接近,说明样品颗粒的形状比较规则[17]。

图7 豆渣超微粉体粒径分布图Fig.7 Grain size distribution diagram of bean dregs superfine powder

2.3.2 豆渣超微粉碎前后粉体色泽测定 色泽是评价食品的重要指标,由表5可以看出超微粉碎后的豆渣与原粉色泽差异较大。超微粉碎后粉体的L*值明显(p<0.05)增大,a*、b*也显著(p<0.05)变小,说明超微粉碎后的豆渣更白亮。可能是因为超微粉碎后豆渣的粒径更小,比表面积变大,使物料颗粒内部暴露,从而对粉体色泽产生影响。因此超微粉碎可以明显改善豆渣粗粉偏黄偏暗的现象。

表5 豆渣超微粉碎前后色泽变化Table 5 Changes of color of soybean dregs before and after superfine grinding

注:同一列的不同字母表示两组数据间有显著性差异(p<0.05)。

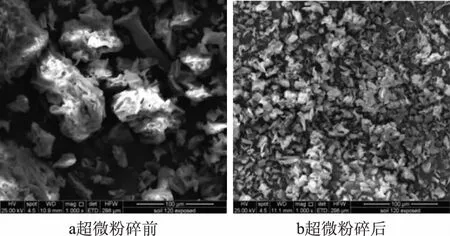

2.3.3 豆渣超微粉碎前后粉体扫描电镜观察 由图8可以看出超微粉碎前的豆渣颗粒较大,呈疏松多孔网状结构。而在相同倍数条件下,超微粉碎后的豆渣颗粒明显变小,比表面积明显增加,这是由于强烈的机械剪切作用使豆渣中的大颗粒变为更加细小的颗粒,从而使豆渣内部的多空网状结构被破坏。

图8 豆渣超微粉碎前后扫描电镜图片(×1000)Fig.8 Scanning electron microscope pictures of soybean dregs before and after superfine comminution(×1000)

2.3.4 豆渣超微粉碎前后红外光谱分析 图9为豆渣超微粉碎前后的红外光谱图,通过对比可以发现粉碎前后样品的出峰位置和峰的大小大致相同,说明超微粉碎后豆渣的主要成分并没有发生改变。图9中3300 cm-1附近的峰是(O-H)伸缩振动引起的;2926 cm-1附近的峰是由于(C-H)伸缩振动;1745 cm-1附近的峰为半纤维素羰基(C=O)的伸缩振动,1050 cm-1附近的峰是由于纤维素、半纤维素(C-O)伸缩振动,与纤维素结构相符。图9中峰的大小不同一方面是由于超微粉碎后豆渣粒径变小,部分基团暴露,另一方面是由于样品颗粒大小不同引起散射强度变化而导致的[18]。

图9 超微粉碎前后红外光谱图Fig.9 Infrared spectrum soybean dregs before and after superfine comminution

3 结论

本研究采用流化床气流磨对豆渣进行超微粉的制备,在单因素实验的基础上,通过响应面实验对工艺参数进行优化。结合实际条件确定最佳工艺条件为:进料量93 g、分级轮频率32 Hz、研磨压力0.8 MPa。在此条件下得到的豆渣超微粉D50为14.98 μm,粉体颗粒均匀、形状规则且分布集中。通过对比可以发现粉碎后的粉体比表面积增大,色泽亮白且结构基本没有变化。该研究结果可为豆渣超微粉加工技术提供参考依据。

[1]王双燕,贺学林. 不同干燥方法对豆腐渣粉感官品质的影响[J]. 农业工程,2013,3(3):76-78.

[2]张振山,叶素萍,李泉,等. 豆渣的处理与加工利用[J]. 食品科学,2004,25(10):400-406.

[3]卞春,赵全,季澜洋,等. 大豆多糖的功能及应用研究进展[J]. 粮食与油脂,2015(4):8-11.

[4]陈书明. 利用模糊数学感官评价法优化豆渣桃酥配方[J].粮食与油脂,2016,29(7):66-69.

[5]Redondo-Cuenca A,Villanueva-Suárez M J,Mateos-Aparicio I. Soybean seeds and its by-product okara as sources of dietary fibre. Measurement by AOAC and Englyst methods[J]. Food Chemistry,2008,108(3):1099.

[6]Mateosaparicio I,Redondocuenca A,Villanuevasuárez M J,et al. Pea pod,broad bean pod and okara,potential sources of functional compounds[J]. LWT-Food Science and Technology,2010,43(9):1467-1470.

[7]秦璇璇,赵良忠,李化强,等. 豆渣干燥技术研究进展[J]. 安徽农业科学,2015(31):202-203.

[8]黄建蓉,李琳,李冰. 超微粉碎对食品物料的影响[J]. 粮食与饲料工业,2007(7):25-27.

[9]杨静,张争明,李伯廷,等. 气流粉碎机超微粉碎鹿茸的研究[J]. 特产研究,2012(4):16-19.

[10]谢怡斐,田少君,马燕,等. 超微粉碎对豆渣功能性质的影响[J]. 食品与机械,2014(2):7-11.

[11]蔡金星,刘秀凤,常学东,等. 芦笋老茎超微粉碎工艺优化[J]. 食品与机械,2009,25(6):157-159.

[12]王立东,王维浩. 流化床气流超微粉碎制备小米粉工艺参数的优化[J]. 农产品加工,2016(22):30-33.

[13]谢怡斐,田少君,马燕,等. 超微粉碎对豆渣功能性质的影响[J]. 食品与机械,2014(2):7-11.

[14]王永强,王成端. 气流粉碎机动态参数对粉碎效果影响的研究[J]. 中国粉体技术,2003,9(2):20-24.

[15]任艳军,李杰,任学军,等. 运用气流粉碎机超微粉碎葡萄籽的工艺研究[J]. 安徽农业科学,2009,37(31):15412-15413.

[16]陈军,梁瑞红,刘新雨,等. 莲心超微粉碎提高有效成分的溶出速率[J]. 食品工业科技,2014,35(23):123-126.

[17]钱骅,陈斌,黄晓德,等. 不同破壁技术对桑黄功能性成分提取率的影响[J]. 食品科学,2016,37(10):23-27.

[18]张阳,肖卫华,纪冠亚,等. 机械超微粉碎与不同粒度常规粉碎对红茶理化特性的影响[J]. 农业工程学报,2016,32(11):295-301.