酸化返排液电脱水效果影响因素分析

曹广胜, 李世宁, 马 骁, 李 泽, 杨晓雨, 何 奇

(1.东北石油大学 石油工程学院,黑龙江 大庆 163318; 2. 冀北油田分公司 工程监督中心,河北 唐山 063299)

酸化工艺具有施工简单、成本低、见效快的特点,而被国内外各大油田广泛应用。但其返排液含有较多残酸,进入返排处理流程时,会对管柱、仪器等产生不同程度的腐蚀。更为严重的是,含酸返排液中除油水两相外,还混杂大量金属离子以及地层杂质,形成较为稳定的乳状液,使电脱水器负荷加重,甚至导致“垮电场”,即电脱水器过流跳闸现象。酸化是油田最重要的增产增注工艺技术之一,而油田酸化返排液难以处理成为困扰人们多年的问题,所以解决此问题势在必行。本文用控制变量的方法,找出了导致电脱困难的主要原因,并对该问题的处理提供了建设性的意见[1-5]。

1 实验部分

1.1 实验仪器和材料

实验仪器:DZS-708多参数分析仪器,上海仪电科学仪器股份有限公司;DPY-2破乳剂评选仪,姜堰市奥普特分析仪器有限公司;CH-1015型超级恒温水浴槽,陕西太康生物科技有限公司;TJ270-30A型红外分光光度计,天津天光新光学仪器科技有限公司;TDZ5-WS高速离心机,上海卢湘仪离心机仪器有限公司。

实验材料:酸化返排液油相、酸化返排液水相、蒸馏水、10%HCl溶液、5%NaOH溶液、铁离子测定标准溶液、0.5%氯化铁溶液、0.5%硫化亚铁溶液、0.5%氢氧化铁溶液(以上数据均为质量分数)。

1.2 实验方法

采用控制变量的方法,通过改变单一因素测量返排液可加电场,从而总结出可加电压与各个因素之间的关系。使用DPY-2破乳剂评选仪测试其可加电场。将仪器的空载电压调至4.0 kV。

1.2.1 油相、水相和含水率变化实验 取酸化返排液油相,65 ℃条件下静置48 h,在倒出油样的过程中可观察到油样明显分层。观察其油品性质可发现,上层油品性质较好,呈光滑状;下层油品性质较差,有颗粒状或块状,乳化现象严重且含杂质和水较多。分别取足量的上、下层油样,置于大烧杯中,在加热板上加热搅拌6 h,蒸干游离水,65 ℃条件下静置2 h,用脱水后上、下层油样分别与蒸馏水和酸化返排液水相配制成含水率10%~60%的混相液体,并用力摇晃100下,使其充分乳化。取配制好的乳状液100 mL倒进评选瓶中,再将其放入评选仪中,测量其可加电压。

1.2.2 温度变化实验 取下层油样,分为3份,记为样品1、样品2、样品3,分别在50、60、70、80 ℃条件下,放入电脱装置,观察其电脱现象,并记录数据。

1.2.3 pH变化实验 取下层油样,分为3份,记为样品1、样品2、样品3,用质量分数为10%的HCl溶液和5%的NaOH溶液调节其pH,60 ℃条件下静置20 min,然后测定其在pH为2~13条件下的电脱状况。

1.2.4 铁离子化合物变化实验 取酸化返排液水相,分成4份,经过滤、硝解后使用分光光度计等仪器进行铁离子成分分析,并测量其电导率,测量数据如表1。

表1酸化返排液水相铁离子浓度与电导率

Table1Concentrationandconductivityofironioninflowbackliquid

样品序号ρ(铁离子)/(mg·L-1)电导率/(μS·cm-1)1347.297722892348.876423203336.247420534315.72521989平均337.03552163

由表1可知,在水相中存在大量的铁离子,油水混相后,形成了较为稳定的乳状液,水相中的各种离子使乳状液导电性急剧上升,从而导致了过流现象。结合上下层油电脱水实验,初步分析下层油相中的铁离子为无法电脱水的主要原因。由于上层原油可以进行电脱,故通过向上层原油中加入氯化铁、硫化亚铁、氢氧化铁后,再测试是否可以进行电脱,进而得知氯化铁、硫化亚铁和氢氧化铁对原油电脱的影响[6]。

配制质量分数分别为0.5%的氯化铁、硫化亚铁、氢氧化铁溶液,分别加入到上层油相中,65 ℃条件下搅拌均匀(含水率30%),进行电脱水实验,观察电脱现象,并记录可加电压。

1.2.5 泥质变化实验 取酸化返排液下层油离心,观察到下层油样分为三层:油层、油泥混层和水层。将呈胶状的油泥混层在白纸上铺展开时,发现胶状物中含有原油、水和部分泥质。通过离心、汽油清洗的方法将泥质分离出来,烘干。取上层油样,在60 ℃条件下与蒸馏水配制成含水率30%的乳状液,分成4份,每份100 mL,在其中加入不同质量的泥质,搅拌均匀后60 ℃静置10 min,放入电脱装置测量其可加电压。

2 结果与讨论

2.1 油相-水相和含水率对返排液可加电压的影响

可加电压与油样、水样和含水率的关系如表2所示。

表2 可加电压与含水率的关系Table 2 The relationship between additive voltage and oil sample and water content

由表2可知,上层油均能达到电脱水的效果,电脱水时所用水相为蒸馏水或返排液水相时对电脱水效果几乎没有影响。在含水率小于60%时其可加电压与含水率大小无关。对于下层油,可加电压随含水率的升高而减小,所用水相为返排液水相时,过流现象更为严重,无法达到电脱水要求。据此判断酸化施工后的返排液无法进入电脱水装置是由于油水中间的乳化层造成的。

2.2 温度对返排液可加电压的影响

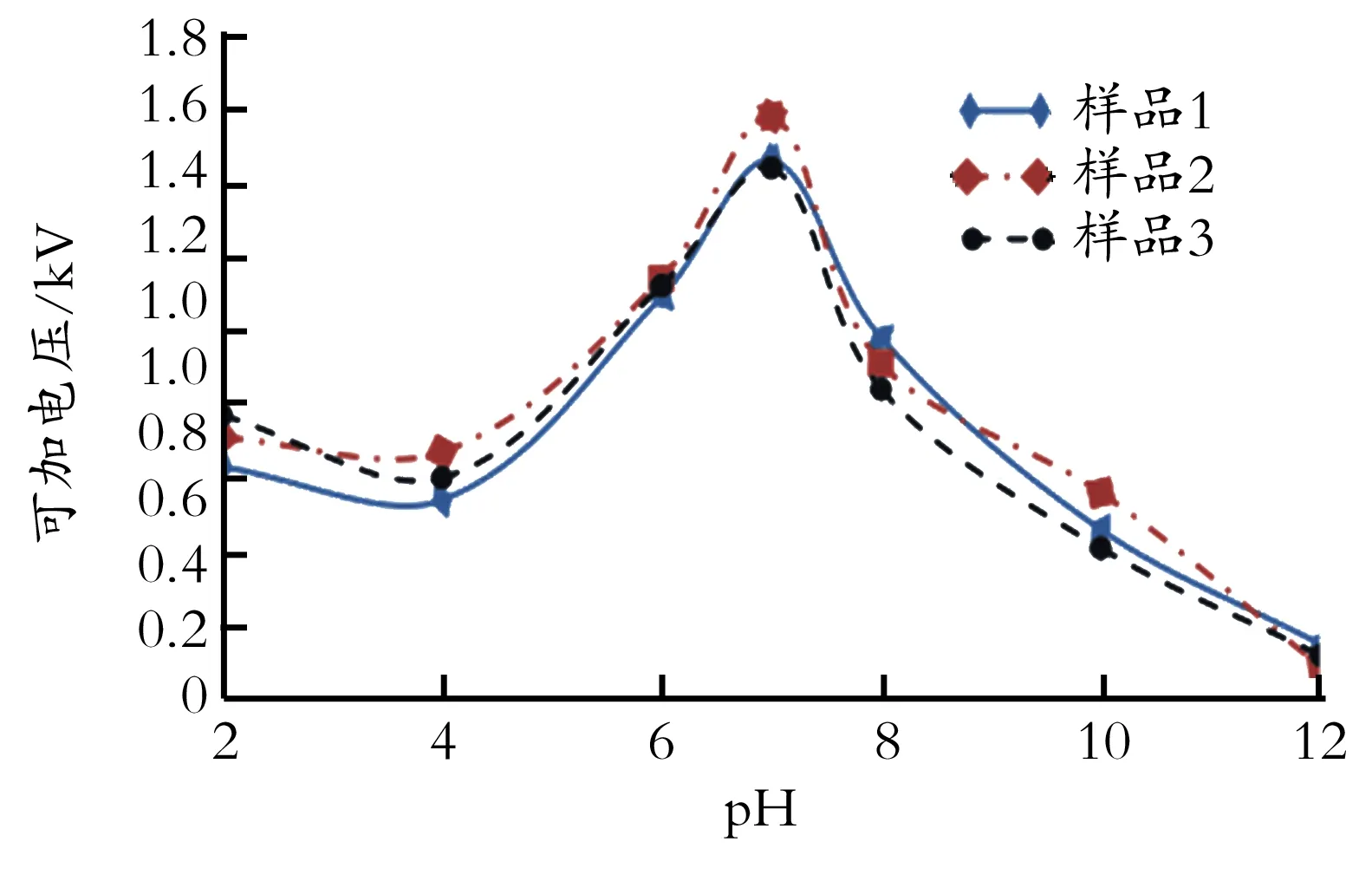

温度升高,三个样品可加电场变化趋势类似,结果如图1所示。

图1 可加电压与温度的关系

Fig.1Therelationshipbetweentheadditionalvoltageandtemperature

由图1可知,随着温度升高,油样可加电场增大,温度对下层油样可加电场影响较为明显。温度对油样可加电场的影响可能有如下原因:在油相中有许多微小的水滴,温度升高,小液滴运动速度加快,很大程度上增加了液滴碰撞的几率,液滴大量碰撞聚并成大水滴从油相中脱出;油的黏度随着温度升高而降低,该油样形成的乳状液为W/O型,油相黏度降低会使油水界面膜强度降低,从而使水脱出;温度升高会使原油中或返排液水相中含有的一些天然乳化剂溶解度增大,原本聚集在界面膜上的乳化剂会溶解于油相或水相中,界面膜强度降低,水滴从油相中脱出[7-8]。

2.3 pH对酸化返排液可加电压的影响

据文献[7]记载,pH会对乳状液的界面张力产生一定影响。一方面,pH减小会降低油水界面张力,增大油水乳状液的稳定性;另一方面,pH增大会使原油中环烷酸、活性酸等物质转变为皂盐,增加乳化剂数量,使乳化膜强度加大[9-11]。所以pH对乳状液稳定性的影响,不可一概而论,要调节原油乳状液的pH,测定其在不同的pH条件下的加电场情况而定。

根据实验数据将可加电压与pH的关系绘制成曲线,如图2所示。

由图2可知,pH对电脱效果有一定影响,随着pH的升高,可加电压先降低后升高,到pH=7时,可加电压达到最大,pH继续增加时,可加电压随之减小。原因可能是在低pH时(pH=2),虽然含有H+较多,但含铁化合物所形成的凝胶物质较少,一部分H+进入水相,并且乳状液中的天然乳化剂由皂盐还原为酸,油水界面膜强度降低,破乳率增加,使油相电导率没有达到最大值;随着pH继续增大,H+含量减少,含铁化合物增多,这时含铁化合物对乳状液的电导率影响比H+稍大,所以此时油相电导率最大,可加电压达到最小值;pH继续增大(pH=7),含铁化合物含量增多,但游离的H+含量几乎为零,此时乳状液电导率最低;再增加pH时,大量Fe3+将与OH-结合,成为胶状物混杂在油相中,使油相电导率持续增大。

图2 可加电压与pH的关系

Fig.2TherelationshipbetweentheaddedvoltageandthepHvalue

2.4 铁离子化合物对酸化返排液可加电压的影响

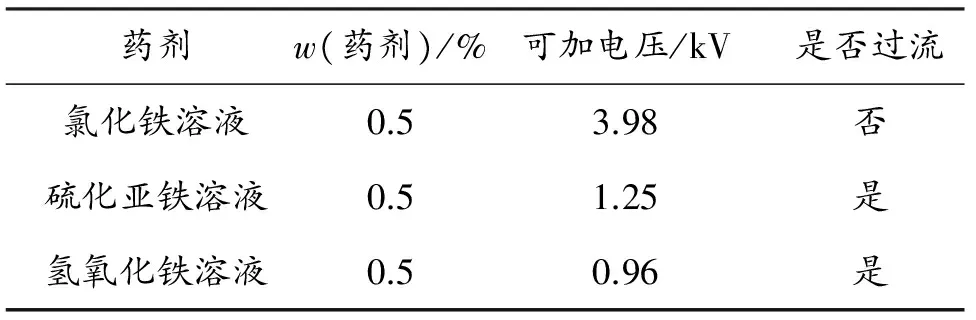

将质量分数分别为5%的氯化铁、硫化亚铁、氢氧化铁溶液分别加入到上层油中,测其可加电压。铁离子溶液对上层油可加电压的影响如表3所示。

表3 铁离子溶液对上层油可加电压的影响Table 3 The influence of iron ion solution on the additional voltage of the upper oil

由表3可知,质量分数0.5%氯化铁溶液不足以使上层油过流,而质量分数0.5%硫化亚铁溶液和0.5%氢氧化铁溶液可以导致上层油可加电场小于1.5 kV,导致电脱水器过流。对下层油进行硫元素含量分析,发现下层油几乎不含硫元素,所以排除硫化亚铁对下层油过流的影响,认为下层油相中影响电脱水的一个主要因素为氢氧化铁胶体。

2.5 泥质对返排液可加电压的影响

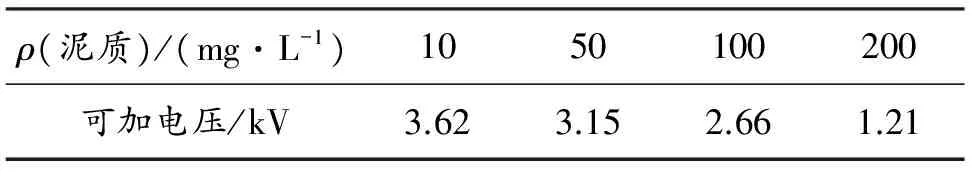

不同质量浓度泥质加入原油乳状液中,可加电压数据如表4所示。

表4 泥质对上层油可加电压的影响Table 4 The influence of argillaceous matter on the additional voltage of upper oil

当泥质质量浓度较小时(10 mg/L),原油乳化现象不是很明显,可加电压仍在3.6 kV以上;随着泥质质量浓度的增加(50 mg/L以上),原油乳化现象加重,电脱水器过流。产生这种现象的原因是泥质颗粒吸附在油水界面上,产生了强度很大的界面膜,阻止了液滴的聚并,导致乳状液变得稳定[12]。

3 结论

(1) 酸化返排液静置一段时间会分层,上层油样可电脱,下层油样严重过流。

(2) 上层油样与蒸馏水或酸化返排液水相配制的质量分数为10%~60%混相液体均可电脱,说明当乳化不严重时,返排液过流与水相关系不大。

(3) 温度升高会提高电脱可加电压,在条件允许的范围内应提高电脱水温度。

(4) 可加电压随着pH的变化为先缓慢降低后急剧升高,到pH=7时达到最大值,此时增加pH,可加电压急剧下降,所以在破乳之前应将pH调节至中性左右。

(5) 返排液严重过流的主要原因是氢氧化铁胶体混杂着油、水和泥质,形成了一种极为稳定的乳状液,导致电导率过大而无法电脱,在破乳前加药剂使氢氧化铁絮凝或沉淀,会大大降低破乳难度。

[1] 黎晓茸. 长庆油田油井酸化后排液问题的探讨[J]. 内蒙古石油化工,2010(2):68-69.

Li X R. Discussion on acidizing fluid in Changqing oilfield[J]. Inner Mongulia Petrochemical Industry. 2010(2):68-69.

[2] 葛卫学. 电脱法污油脱水室内实验研究[D].青岛:中国石油大学(华东),2011.

[3] 杨勇. 渤海SZ36-1油田注聚采出液新型电脱水器研制与应用[A]. 中国科学技术协会、天津市人民政府,2011:8.

[4] 马跃,黄晓东,唐晓旭,等. 渤海油田油井酸化返排液对原油脱水的影响[J]. 油气田地面工程,2015,34(11):61-62.

Ma Y, Huang X D, Tang X X, et al. Influence of oil well acidizing flowback fluid on dehydration of crude oil in Bohai oilfield[J]. Oil-Gas Field Surface Engineering, 2015, 34(11): 61-62.

[5] 夏旖旎. 油井酸化返排液处理工艺技术研究[D].成都:西南石油大学,2014.

[6] 吴迪,孟祥春,张瑞泉,等. 胶态FeS颗粒在电脱水器油水界面上的沉积与防治[J]. 油田化学,2001,18(4):317-319.

Wu D, Meng X C, Zhang R Q, et al.Deposition of colloidal FeS particles on oil-water interface in electric dehydrators and its control[J]. Oilfield Chemistry, 2001,18 (4): 317-319.

[7] 安秀林,李庆忠. 乳状液稳定性的影响因素和表达[J]. 张家口农专学报,2003,19(3):29-31.

An X L, Li Q Z.The factors affecting stability of emulsion and its expression [J]. Journal of Zhangjiakou Agricultural College, 2003,19 (3): 29-31.

[8] 赵远鹏. 阿尔油田含酸化返排液原油脱水技术研究[J]. 内蒙古石油化工,2014(11):100-103.

Zhao Y P. Study on crude oil dewatering technology of acidizing flowback fluid in aer oilfield[J]. Inner Mongulia Petrochemical Industry, 2014(11): 100-103.

[9] 万里平,孔斌,朱利,等. 酸化返排液/原油乳状液的破乳脱水研究[J]. 科技导报,2015,33(13):39-45.

Wan L P, Kong B, Zhu L, et al. Study on demulsification and dehydration of emulsion of returned acidizing fluids and crude oil[J]. Science and Technology Review, 2015, 33(13): 39-45.

[10] 吴泽美,孙玉民,史贵生,等. 酸化后原油电脱水困难原因分析[J]. 长江大学学报(自然科学版),2011,8(4):52-53.

Wu Z M, Sun Y M, Shi G S, et al. The study of electic dehydration with crude oil [J]. Journal of Yangtze University(Natural Science Edition), 2011, 8(4): 52-53.

[11] 阮少阳,于兵川. 酸化返排液对原油破乳脱水的影响研究[J]. 石油天然气学报,2014,36(12):253-256.

Ruan S Y, Yu B C. Study on the effect of acidizing flowback fluid on crude oil dehydration[J]. Journal of Oil and Gas Technology, 2014,36 (12): 253-256.

[12] 王琦. 油田含聚油泥稳定机理研究[D].青岛:中国石油大学(华东),2011.