电动车轮边减速器轴系载荷谱设计原理的研究

于维一,郑松林,2,冯金芝,2,王 哲,郭正翔

(1.上海理工大学机械工程学院,上海 200093;2.上海理工大学机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

前言

汽车制造产业是我国国民经济的支柱型产业,同时也是体现国家制造业能力的重要标志性产业,汽车产业在国民经济和社会发展中发挥着至关重要的作用。同时新能源汽车是基于汽车驱动技术的重大革新和转型,是汽车工业应对能源紧缺、气候温室效应、环境破坏和结构革新的重要突破口,也是推动世界经济健康发展的重要战略高新产业[1]。电动汽车具有很多传统汽车无法企及的优势,电动汽车能源消耗低、环境保护好和整车性能高。电动汽车是社会经济发展和节能环保要求共同作用下的产物,已经成为世界各国公认的新能源汽车发展的主要方向[2]。其中轮边驱动电动汽车具有整车结构简单、驱动效率高等优势,已成为了电动汽车发展的一个重要方向。

与传统能源汽车相比,轮边电驱动汽车结构简单,驱动效率高,方便实现单个驱动轮的电机制动、复合制动和制动能量的回收,可节约能源[3]。但引入电驱动单元,整车簧下质量增加,操稳性恶化,且轮边减速比小难以适应汽车全工况驱动转矩的需求。轮边驱动电动汽车的上述缺点基本上都归结于如何减小轮边电驱动系统各零件的体积,使之既保证可靠性与耐久性,又实现轻量化。为此,有必要探索一种全新的轮边减速系统轻量化设计方法。本文中通过探索轮边减速系统轴系的载荷谱设计原理与方法,减轻轴系的质量,从原理上为该部件的实用化轻量化开发提供理论指导,同时为各种汽车的减速系统轻量化设计提供方法与流程,促进我国汽车轻量化自主开发水平的提高。驱动电机和减速器主要参数如表1所示。

1 轴系零件的低载强化特性

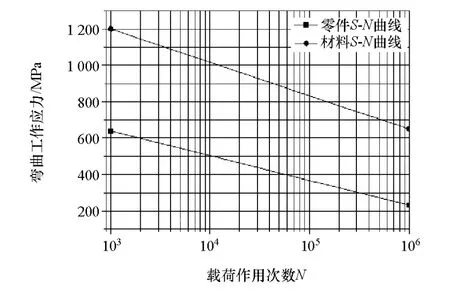

1.1 20CrMnMo轴类零件S-N曲线

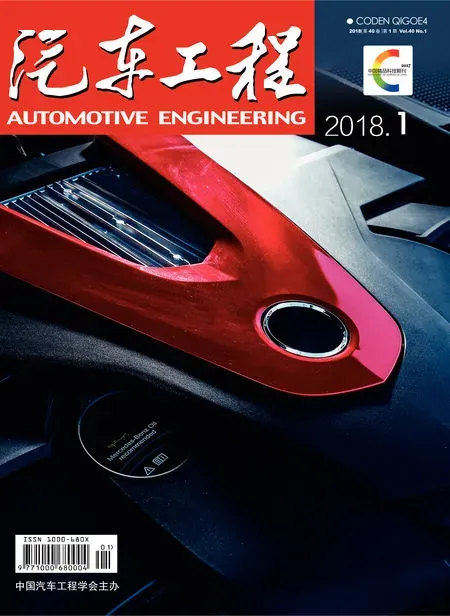

在机械行业中,20CrMnMo钢是零件常用的材料,它工艺性能优良,淬透性和力学性能好,经渗碳、淬火后,具有较高的抗弯强度,表面硬而耐磨,芯部坚韧,是拖拉机、汽车工业中渗碳零件所用的材料[4]。20CrMnMo材料经淬火和回火保温后,拉伸强度极限约为1 300MPa[5],作为一种高强度结构钢,其S-N曲线存在水平部分,存在着明确的疲劳极限,并且对于钢制试件,推荐其疲劳循环基数为106次。因此在计算20CrMnMo零件的疲劳极限时循环基数定义为106次[6]。如图1所示,材料的疲劳极限与强度之间存在着一定关系。多年来,工程师依据大量的试验数据,在估计材料的弯曲疲劳极限时可依靠硬度和拉伸强度等宏观特性预估疲劳极限。在106循环时,锻钢的弯曲疲劳极限σ-1被估算为:在拉伸强度小于1 400MPa时,为极限拉伸强度的0.5倍,即σ-1=0.5Su;而在极限强度大于 1 400MPa 时,为700MPa。因此 20CrMnMo材料的疲劳极限,当N=106循环时,σ-1=650MPa。

图1 106循环次数时锻钢的疲劳强度计算数据

利用载荷系数CL=1.0、表面质量系数CS=1.0、尺寸系数 CD=0.865、可靠性水平系数 CR=0.814(99%可靠性)、切口效应系数Kf=1.94对弯曲疲劳极限进行修正,估算零件的疲劳极限σ-1b:

103次循环时疲劳强度:S1000=0.9Su,疲劳强度折减系数 K′f=0.52。

根据以上计算,参考海伍德模型修正改进SN曲线,该模型考虑了有切口零件在高周和低周疲劳区的S-N曲线的特殊效应。式(3)和式(4)表示了典型的S-N曲线,被称作巴斯坎(Basquin)方程:

式中:b为疲劳强度指数;S′f为疲劳强度系数。

采用两边取对数后的巴斯坎的经验方程,可得

得到 S′f=1 950;b=-0.1467。

反斜率系数:k=-1/b=6.82,相应的99%可靠度下的弯曲疲劳S-N曲线表达式为

高周疲劳区99%可靠度下轴的弯曲应力S-N曲线海伍德模型如图2所示。

图2 高周疲劳区99%可靠度下轴弯曲应力S-N曲线

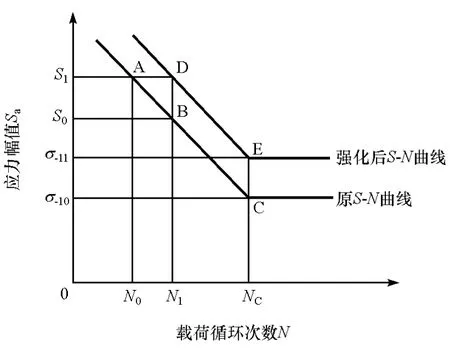

1.2 20CrMnMo轴类零件的低载强化特性

经过低载强化后,零件的疲劳特性表现出在相同载荷下的疲劳寿命或具有相同疲劳寿命的载荷水平得到提高。体现在S-N曲线上(对数坐标),则为倾斜段和水平段向上移动,如图3所示。

图3 低载强化的力学模型

根据低载强化特性模型,计算20CrMnMo轴类零件的低载强化特性。

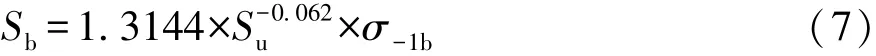

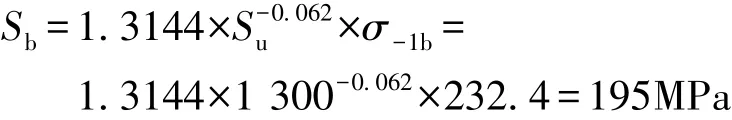

文献[6]中根据试验数据拟合得不同强度材料和零件最佳强化载荷的估算公式为

故20CrMnMo轴类零件最佳强化载荷估计值为

而不同材料和零件的最佳强化效果(百分比)的拟合公式为

则20CrMnMo轴类零件最佳强化效果下疲劳强度提高比例为

由式(7)和式(8)可见,最佳强化载荷和最佳强化效果,皆取决于材料强度。但文献[6]中进一步研究发现,若对强化载荷进行归一化,则不同强度材料的强化效果存在一个共同的规律。

定义强化载荷SL与最佳强化载荷Sb的比值为相对强化载荷SR,即

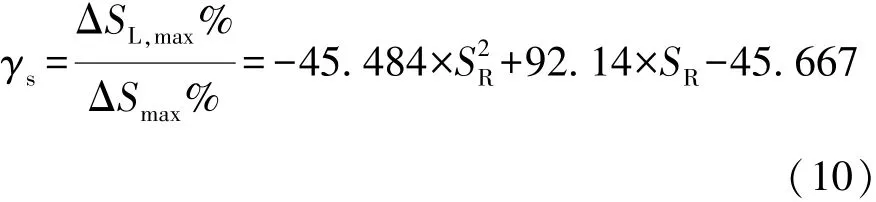

则根据试验数据可拟合得相对强化效果,或称强化载荷系数的公式为

式中:ΔSL,max%为强化载荷SL产生的最佳强化效果;ΔSmax%为材料所能达到的最佳强化效果。

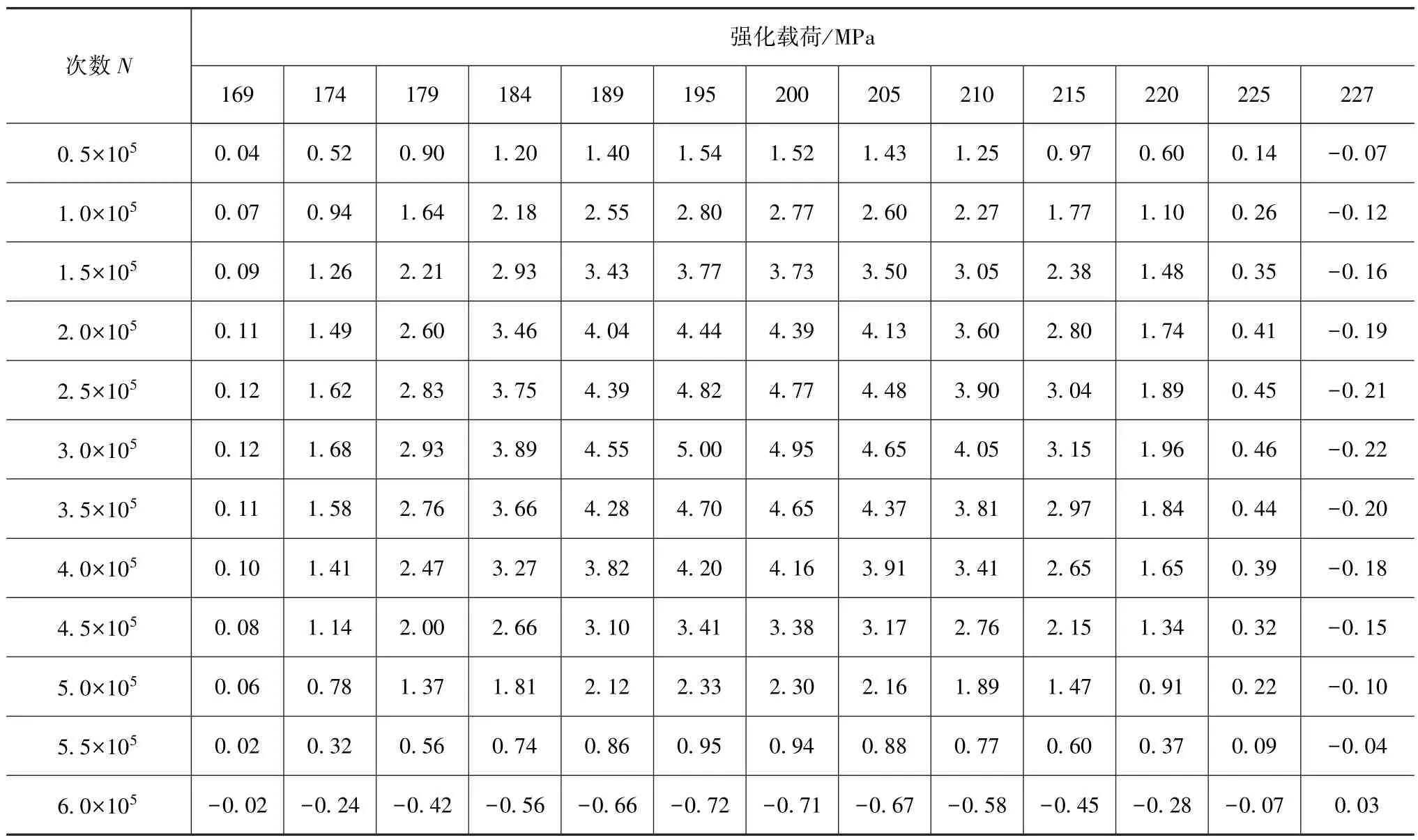

由式(10)计算可知,当强化载荷与最佳强化载荷的比值SR为0.865和1.165时,相对强化效果γs为0,而当 0.865<SR<1.165时 γs为正数,即有效强化载荷区间为[0.865,1.165]Sb。故20CrMnMo轴类零件具有强化效果的载荷区间为[0.865Sb,1.165Sb]=[169,227]MPa,为了保证一定的精度,在强化载荷区间内取13级载荷,分别为:[169,174,179,184, 189,195, 200, 205, 210,215, 220, 225,227]。对于高强度钢,最佳强化载荷次数为30万次,根据低载强化特性模型得到20CrMnMo轴类零件在任意强化载荷、任意强化次数下的疲劳强度提高比例,见表2。

从表2中可以看出,在拟合关系式中,由于数据量较少,强化载荷227MPa出现了小于0的情况,在本项目中将作为0处理。根据表2中数据,在Origin软件中拟合出三维曲面,如图4所示。

据作者所在课题组多年来对材料低载强化特性的研究,结合基于强度的载荷强化效果数学计算模型,并且根据计算得出了20CrMnMo轴系零件在任意强化载荷和强化次数下零件的疲劳强度提高比例三维模型,为轮边驱动轴系零件进行疲劳寿命计算提供了基础。

表2 不同强化载荷、强化次数疲劳强度提高比例 %

图4 20CrMnMo轴不同强化载荷、强化次数疲劳强度提高比例

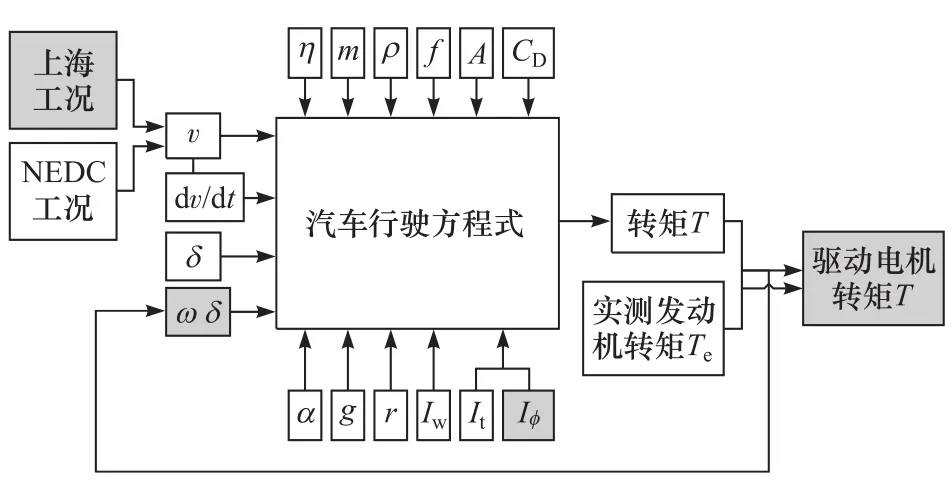

2 电机输入转矩载荷谱

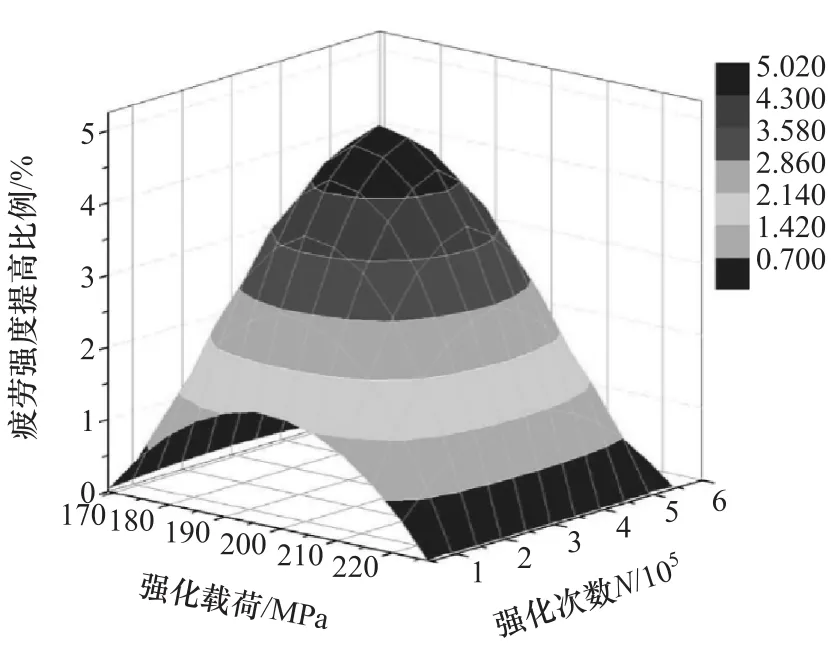

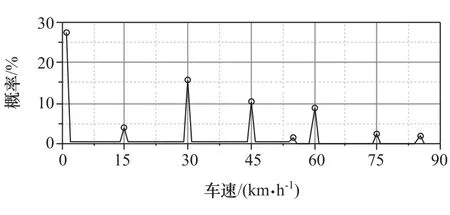

根据我国自行开发的上海市乘用车(轻型车)车辆行驶循环工况,结合汽车行驶方程式,求出所需求的驱动电机转矩。图5为我国自行开发的上海市乘用车(轻型车)车辆行驶循环工况[7],它为制动能量的回收、电动机功率和转矩的匹配等动力系统的优化设计提供了依据,对电驱动系统的设计具有重要的参考价值。图6给出了车速-概率的统计情况。

图5 上海市区行驶循环曲线

图6 车速-概率统计图

假设电动汽车工作过程中,旋转质量换算系数与内燃机车辆相同或相近;然后参照某内燃机汽车标准道路循环的测试流程,统计出循环工况测试中车辆行驶时的挡位时间历程,将它视为驱动电机转矩的变化规律;最后根据实测内燃机转矩与根据汽车理论推断出来的驱动电机转矩计算值之间的差异,文献[8]中对旋转质量换算系数δ进行修正,修正为ω·δ,其中ω为修正系数,是挡位的函数,修正结果如图7所示。这样就反推出了轮毂电机驱动电动车在工作过程中的旋转质量换算系数 时间历程变化规律,而非直接选定某个定值。在标准道路循环工况下由车速换算到驱动电机所需转矩的方法如图8所示。最后可得电驱动系统输入转矩、转速时间历程,如图9和图10所示。

图7 旋转质量换算系数修正结果

图8 标准道路循环工况下由车速谱换算到驱动电机所需转矩谱的方法

图9 输入转矩时间历程

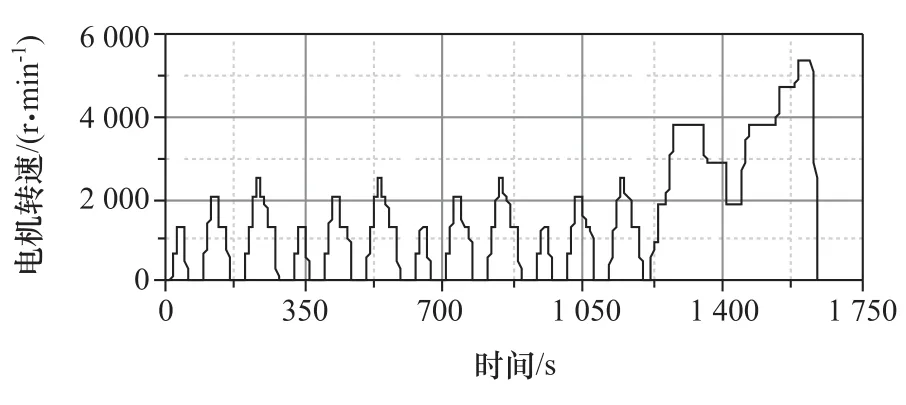

图10 转速时间历程

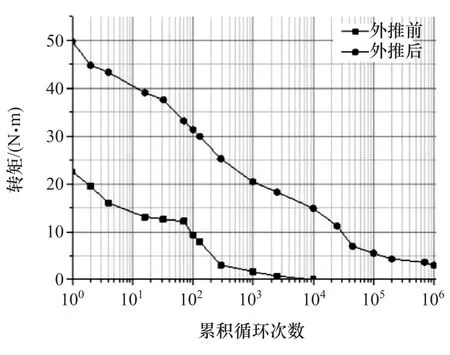

3 载荷谱外推

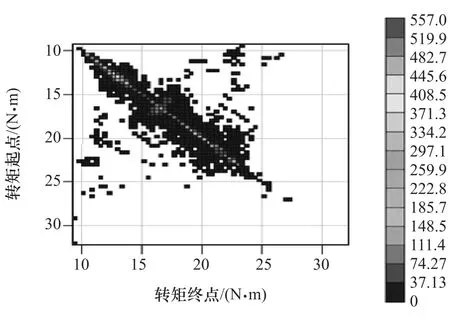

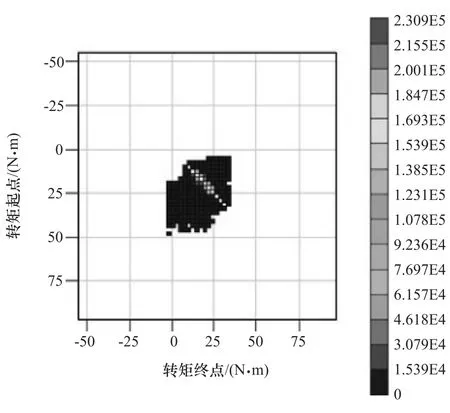

研究表明,106次超值累积循环对于包括很少发生的最严重情况在内的全部载荷具有足够的代表性。当由载荷样本统计出上海市道路循环转矩谱的概率分布之后,即可推算出汽车在使用过程中遇到的最大转矩Tmax。利用按里程外推载荷谱的方法,将载荷谱外推275倍得到能代表电动汽车全寿命周期的载荷谱。根据载荷谱外推结果,得到外推前后雨流计数结果,如图11和图12所示,累积频次分布对比图如图13所示。载荷谱中最大转矩由23外推到49.8N·m,最大转矩扩大了1.17倍。

图11 载荷谱外推前雨流计数图

图12 载荷谱外推后雨流计数图

图13 外推前后累积频次分布对比图

在计算轴类零件的工作寿命时,需要计算轴类零件的工作应力,通过轴类零件的静力学分析,在减速器工作时轴系主要承受弯矩和转矩的作用。由于采用阶梯轴的形式,每段轴受力情况和弯曲情况都不相同,在传递转矩的轴段,传递的转矩在各个轴段大小相同,因此在计算轴的工作应力时,将阶梯轴的每段最大弯矩处作为该段的最大工作应力,同时也作为该段的工作应力进行寿命计算。

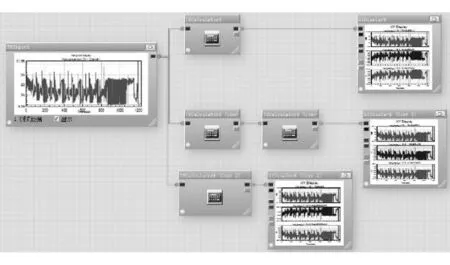

轴系零件工作应力计算都在Ncode glyphworks中进行,通过Time Series Calculator功能根据轴的初始直径计算轴的扭转应力以及弯曲应力,同时在Ncode glyphworks中计算工作应力可以通过保存分析流程的形式,轴的直径变更之后方便再次计算,提高计算效率,Ncode glyphworks中各段工作应力计算流程如图14所示。

图14 各段工作应力计算流程图

根据强度理论计算,各轴段的工作应力均小于20CrMnMo轴类零件的疲劳极限,因此根据传统的设计方法设计出来的轴类零件具有无限寿命,传统的轴系零件设计方法存在着很大的轻量化空间。

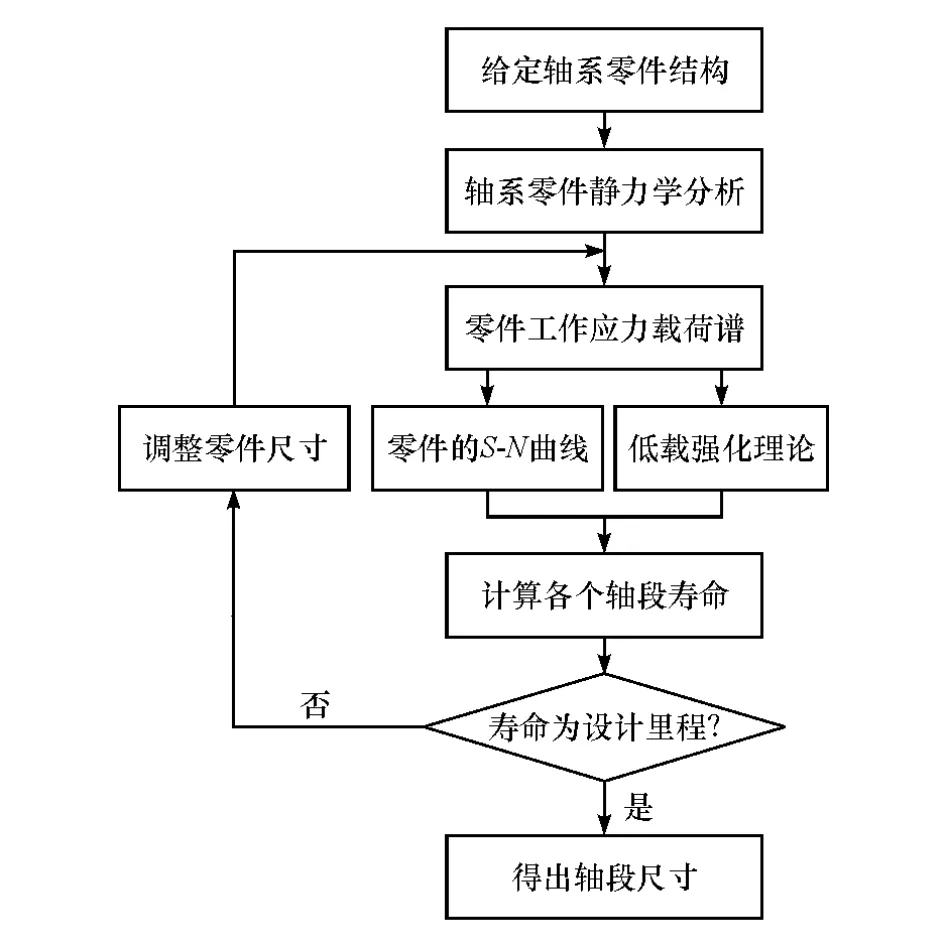

4 基于载荷谱设计原理的轴类零件设计

在本文中,在一定的输入转矩下,各个轴所受工作应力的分布是一致的,因此在进行轴类零件疲劳寿命预测时,轴类零件的各个轴段的工作应力在某一固定的工作应力下,轴类零件将会具有相同的疲劳寿命,因此在进行轴类零件尺寸设计时,可通过改变轴的尺寸来调整某一轴的工作应力,得到满足要求的工作应力载荷。将该载荷谱作为轴系零件的工作应力分布图,其他各个轴段即可通过调整轴段尺寸得到同样大小的工作应力分布图,则可根据该方法得出满足寿命要求的各个轴直径大小,基于载荷谱设计的轴系零件尺寸设计流程方法如图15所示。

图15 基于载荷谱设计的轴系零件尺寸设计流程

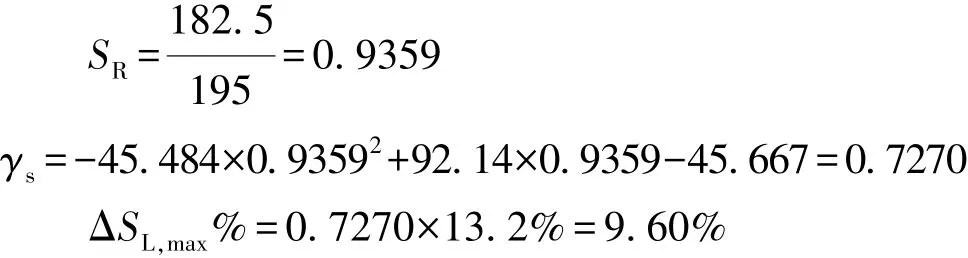

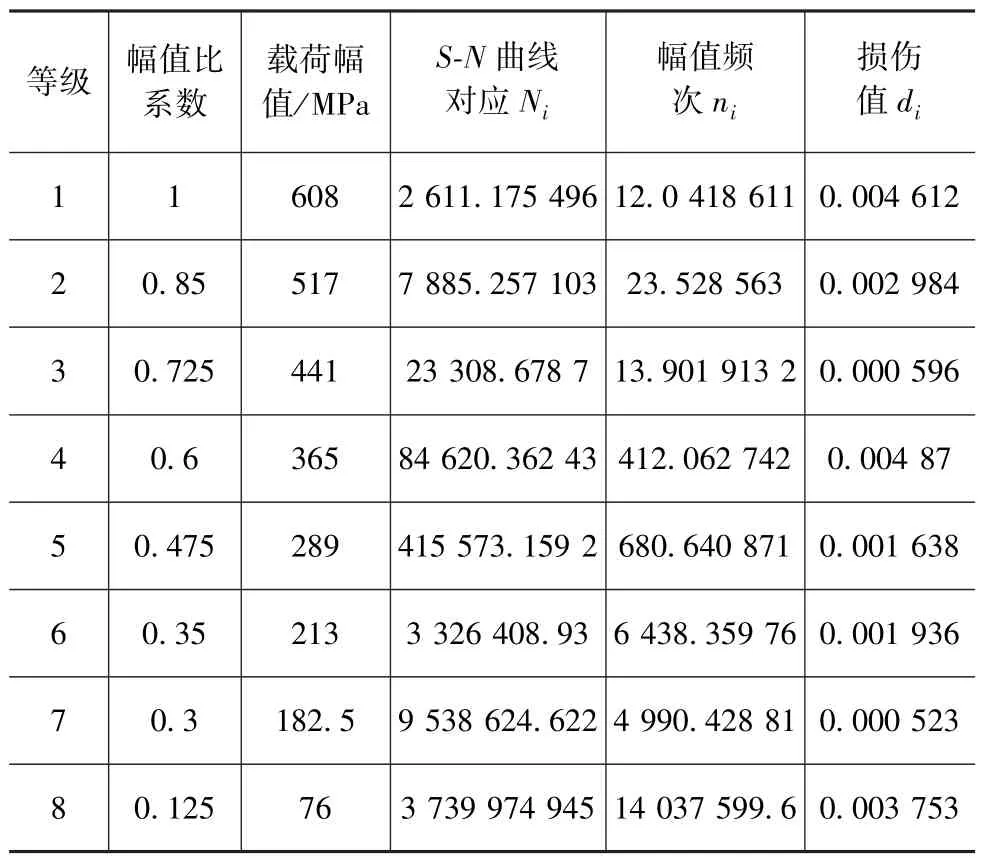

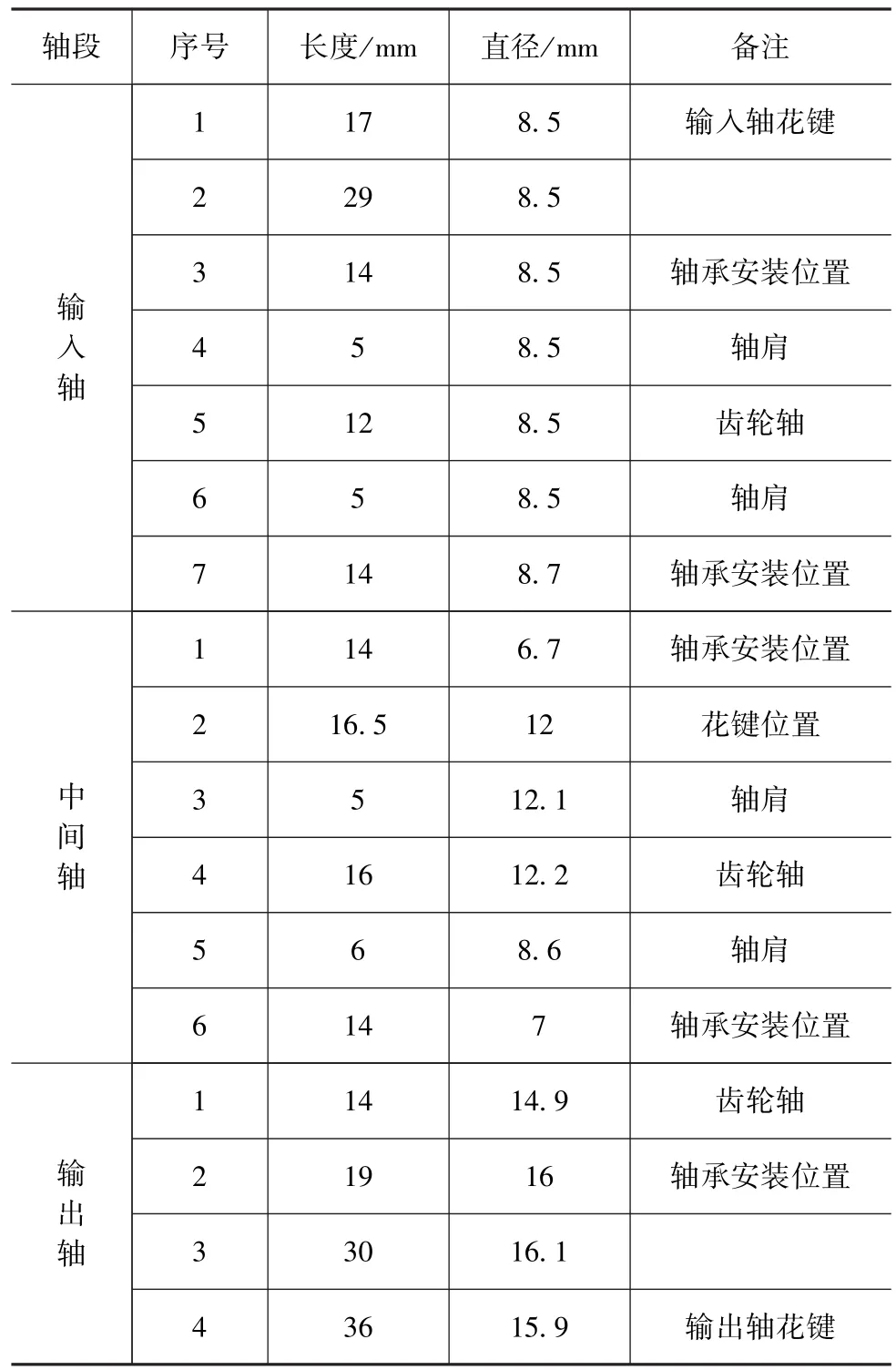

在进行轴类零件设计时,首先需要找到轴类零件的初始工作应力,再通过调整轴系零件尺寸调整工作应力得到满足设计寿命要求的设计寿命[9]。将轴系零件初定为8mm,得到外推之后的雨流循环计数,结果见表3。利用古德曼修正平均应力的影响,采用修正之后的Miner曲线,得各级载荷损伤表,见表4。再利用 Miner理论等损伤转化原理[10],可将零件的多级载荷谱转化为常用的不考虑强化载荷影响的8级程序载荷谱,转化后的载荷谱见表5。

在不考虑低载强化效应时,一个载荷谱块的损伤为 D0=0.039。

根据20CrMnMo零件材料的疲劳特性,当工作应力在169~227MPa时,该部分载荷具有低载强化效果。因此在考虑低载强化效应下,在8级载荷程序谱块中,第6和7级工作应力具有强化作用。

表3 输入轴第二段工作应力外推275倍雨流计数结果

表4 输入轴第二段修正Miner理论计算零件疲劳损伤

表5 不考虑强化载荷影响的载荷谱损伤统计

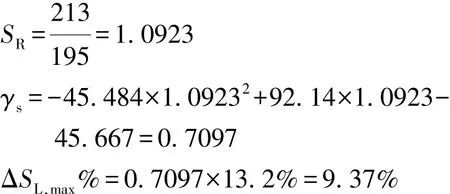

按式(9)和式(10)计算第6载荷的最佳强化效果:

同理,按式(9)和式(10)计算第7载荷的最佳强化效果:

则30万次的疲劳强度提高比例为

在进行载荷谱等损伤转化过程中,应当将具有低载强化效应的应力幅值转化在一起,而不能将其同只具有损伤效果的载荷谱转化在一起,不能忽视低幅载荷的强化效果。并且将低于169MPa的工作应力删除,即删除8级程序谱中76MPa工作应力。表6为考虑强化载荷影响的载荷谱损伤统计。

表6 考虑强化载荷影响的载荷谱损伤统计

根据表6中载荷谱统计,一个载荷谱块中第6和7级载荷幅值能提高零件的疲劳极限,根据统计能够提高疲劳极限的次数为11 428次,达到30万次需要循环26个载荷谱块。本文中零件设计寿命为15万km,考虑安全系数,需要达到寿命为18万km。由于一个载荷谱块等效于3 000km,达到18万km需要60个载荷谱块。因此,将这样的60个载荷谱块划分为两个阶段,第1个阶段无低载强化效应为26个载荷谱块,第2阶段有低载强化效应为34个载荷谱块。

因此,不考虑低载强化效应时载荷谱块的损伤为D0=0.039,考虑低载强化效应时载荷谱块的损伤D1=0.031。

根据工程经验,相对Miner理论损伤值取0.6,18万km造成的输入轴第二段总损伤为D=26D0+34D1=1.728>0.6。因此需要调整轴直径,经过反复计算,当输入轴第二段直径为8.5mm时,输入轴第二段的寿命满足要求D=0.57。

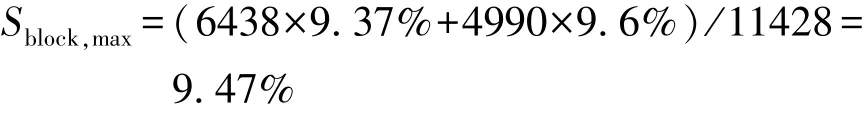

由于轴系零件的载荷谱分布是一致的,在载荷谱外推之后也具有相同的载荷谱分布,因此只要保证各个轴系零件具有相同的工作应力值,在相同的零件疲劳寿命曲线和低载强化特性下,轴系零件具有相同的设计寿命。按照输入轴第二段工作应力分布,其他轴类零件时参考该工作应力,得到满足寿命要求的轴系零件尺寸,见表7。

表7 轴系零件尺寸

5 结论

本文中提出了一种轮边减速器轴系的主动载荷谱设计方法,得到如下结论。

(1)建立了在99%可靠度下的弯曲疲劳S-N曲线模型。结合低载强化理论,计算出20CrMnMo零件的低载强化特性,得到了零件的低载强化三维曲面。

(2)对轴系零件利用强度理论实现了转矩应力向弯曲应力转换,建立了各个轴段工作应力分析流程满足不同直径下轴系零件工作应力的快速计算。

(3)利用上海市道路循环工况计算轴系零件在该工况下的工作应力谱,在合理调整低幅载荷强化和损伤双重作用的基础上,根据轴系零件设计要求,设计出满足寿命要求的轴系零件最小尺寸,暂未考虑刚度对轴系零件寿命的影响。

本文中提供的方法,可为汽车零部件的设计分析提供一种新思路。

[1] 李莉,谢里阳,何雪浤,等.疲劳加载下金属材料的强度退化规律[J].机械强度,2010,32(6):967-971.

[2] 罗卓伟,胡泽春,宋永华,等.换电模式下电动汽车电池充电负荷建模与有序充电研究[J].中国电机工程学报,2012,32(31):1-10.

[3] 宁国宝.电动车轮边驱动系统的发展[J].上海汽车,2006(11):1-6.

[4] 王淑坤,房梁,郑龙.电动汽车轮边驱动系统的设计与研究[J].机械设计与制造,2012(6):146-148.

[5] 余卓平,冯源,熊璐.分布式驱动电动汽车动力学控制发展现状综述[J].机械工程学报,2013,49(8):105-114.

[6] 赵礼辉.随机谱下零件的疲劳寿命评价与失效关联载荷分析[D].上海:上海理工大学,2014.

[7] ZHENG Songlin,XI L.Lightweight design of vehicle components based on the strengthening effects of low-amplitude loads below the fatigue limit[J].Fatigue&Fracture of Engineering Materials&Structures,2012,35(3):269-277.

[8] 克莱恩B.轻量化设计:计算基础与构件结构[M].陈力禾,译.北京:机械工业出版社,2010:62-85.

[9] TAKASAK A,MIZUTANI T.Development of new hybrid transmission for 2009 Prius[J].EVS24 International Battery,Hybrid and Fuel Cell Electric Vehicle Symposium,2009:1-6.

[10] ZHANG Y M,YANG Z.Reliability-based sensitivity analysis of vehicle components with non-normal distribution parameters[J].International Journal of Automotive Technology,2009,10(2):181-194.