一款1 600万像素手机镜头设计

黄耀林, 王 敏, 郭王凯

(福建师范大学 光电与信息工程学院医学光电科学与技术教育部重点实验室, 福建 福州 350007)

引 言

随着智能手机的快速发展,人们在追求高像素、高像质的拍照效果的同时对手机镜头的要求也不断提高。进入21世纪以来,手机镜头的像素数从11万、30万逐渐发展到300万、500万、800万,甚至达到千万,随着手机功能不断增加和越来越趋于轻薄化,携带方便、功能齐全的智能手机大有取代低端数码相机的趋势。非球面加工工艺和COMS加工技术的发展,为研究高像素、轻薄化的手机镜头创造了条件。近年来主要的手机镜头有:薛雷涛等[1]设计的一款800万像素的手机镜头,其F数为2.1,视场角为81°;尹志东等[2]设计的一款1 300万像素的手机镜头,其F数为2.2,视场角为78°;于艇等[3]设计的折衍混合式的1 300万像素的手机镜头。鉴于此,本文设计了一款由6片塑料非球面镜片组成的手机镜头,其F数为2,总像素数达到1 600万,相比国内已公开发表的文献,该镜头像素数最高,总长为5 mm,保证了智能手机的小型化特点。

表1 CMOS规格Tab.1 Parameters of CMOS

注:1 in=25.4 mm

1 图像传感器的选择

目前CCD与CMOS是成像领域使用的主流图像传感器件。随着科技的发展,集成电路技术和工艺水平得到进一步提高,CMOS的性能日渐成熟。由于CMOS 具有价格低、集成化程度高、体积小、质量轻、功耗低、读出速率高等优点[4],广泛应用于可拍照手机。本设计选用Omnivision公司生产的OV16880型号的CMOS,其规格如表1所示。

2 光学设计

2.1 材料的选取

光学塑料具有透光性好、重量轻、成本低等优点[5],考虑到生产成本以及智能手机轻薄化的特点,手机镜头通常采用光学塑料作为透镜材料。本设计的第1、3、5片透镜采用APL5514材料,折射率为1.544 102,阿贝数为56.114 3。第2、4片透镜采用OKP4材料,折射率为1.607 265,阿贝数为26.646 7。第6片透镜采用E48R材料,折射率为1.531 160,阿贝数为56.043 8。

与球面相比,非球面有以下明显的优势:可以有效校正场曲、像散、球差等7种像差,从而提高成像质量;可以有效减少镜片片数,减小系统质量,从而节约成本。

2.2 设计指标

镜头的设计指标如表2所示。

表2 设计指标Tab.2 Design specification

2.3 初始结构的选择

传统的球面透镜从中心到边缘只有一个恒定的曲率,为了保证成像质量,通常采用多个透镜组合的复杂结构来校正像差[6],而非球面的曲率从透镜中心到边缘连续变化,使用较少片数的非球面透镜就能够很好地校正7种像差。所以手机镜头研究的重点在于非球面的设计,采用偶次非球面对镜片面型进行描述,可表示为[7]

(1)

式中:c为非球面顶点处的曲率;k为二次圆锥系数;r为非球面上任一点到光轴的距离;α为系数。

初始结构通常采用计算法或者查找专利获取。由于系统全部采用非球面透镜,使用计算法获取初始结构非常困难,本文通过选取合理的初始结构进行优化设计。市场上主流的1 600万像素手机镜头通常采用光阑前置的6片非球面塑料透镜,本设计选用的初始结构来源于美国专利9316811[8],F数为2.35,视场角为72°,结构图如图1所示。

2.4 优化设计

图1 初始结构图Fig.1 Preliminary structure

根据设计指标,利用Zemax软件对初始结构进行优化。

(1) 将各个透镜的半径、conic、镜片厚度、空气间隔、偶次非球面系数设为变量。采用像高设置0、0.3、0.5、0.7、0.85和1视场,波长选择可见光,合理分配波长和视场的权重。建立默认评价函数,采用RMS+SpotRadius+Centroid,Rings和Arms采用6环6臂。

(2) 初步优化,使用TOTR操作数控制总长,MNEG和MNCG操作数控制镜片厚度,MNEA和MNCA操作数控制空气间隔。为了避免镜片太薄不利于实际加工,通常控制镜片的中心厚度大于0.35 mm,边缘厚度大于0.3 mm。初步优化时将总长限制相应放宽,进一步优化时再逐步缩短总长。优化过程中若某个镜片厚度或空气间隔变化过于敏感,可将相应镜片的厚度及空气间隔固定,优化几圈待结构稳定后再逐一放开。若某一面的conic趋于无限大,可使用COVA操作数进行限制。

(3) 进一步优化,视场角和CRA用操作数RAID进行限制,镜头后截距用复合操作数FTGT、TTHI、SUMM和OPGT控制,添加复合操作数DISG和OPGT、OPLT限定畸变,操作数FCGS和FCGT控制场曲,并给定各操作数适当的权重。优化过程中反复进行监控和修改,增减权重、增减操作数,并逐步把F数降低到2,进行全局搜索。

(4) 优化后期,待MTF及点列图基本符合要求后,添加MTFT、MTFS操作数使MTF进一步提高,添加RSCE操作数使点列图弥散斑半径符合要求。进行锤形优化,在保证设计指标的前提下,获得最佳成像质量的镜头,并进行公差分析。

3 设计结果

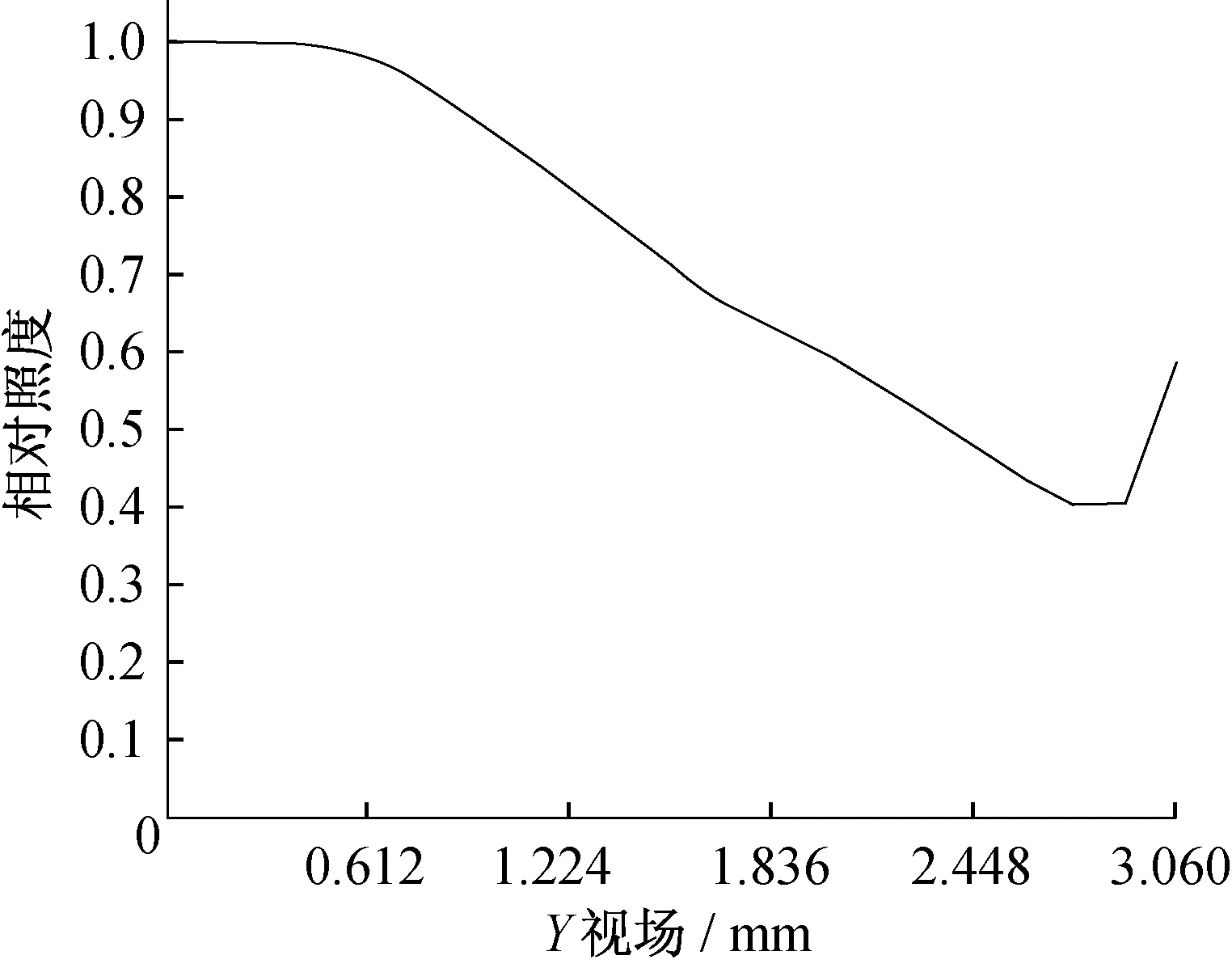

经过优化,获得一款结构合理的手机镜头,其F数为2,视场角为78°,焦距为3.8 mm,后截距为0.7 mm,主光线角小于34.2°,满足CMOS的耦合条件。优化后的镜头结构如图2所示。 MTF曲线是评价光学系统成像质量的重要指标,MTF值越高,成像质量越好。图3所示为该系统的MTF曲线图,在250 lp/mm处,全视场的MTF>0.3。图4所示为相对照度曲线图,可以看出相对照度>40%,符合广角手机镜头的成像要求。图5所示为系统的点列图,通常手机镜头的弥散斑的半径不能超过(1.5~1.2)/NL,在这里NL=500 lp/mm,即弥散斑半径最大不能超过3 μm,从图中可以看出,全视场RMS弥散斑半径<3 μm,符合要求。图6所示为系统的场曲和畸变图,场曲<0.1 mm,畸变<2%。

图2 优化后系统结构Fig.2 System structure after optimization

图3 MTF曲线Fig.3 MTF curves

图4 相对照度Fig.4 Relative illumination

图5 点列图Fig.5 Spot diagram

图6 场曲和畸变Fig.6 Field curvature and distortion

4 公差分析

镜头内部各个元件对公差的敏感度是设计完成的镜头能否投入生产和最终能否装调成功的一个重要因素,如果公差太敏感,对后期生产、装调都带来困难,因此有必要对设计好的镜头做公差分析。

基于目前非球面的加工工艺,在进行公差分析时,将镜片的厚度以及镜片间隔的公差设置为2.5 μm,表面倾斜公差设置为0.1°,元件偏心公差设置为2.5 μm。利用Zemax软件的公差分析功能,用灵敏度分析和蒙特卡罗分析250 lp/mm处镜头的公差敏感度。灵敏度分析和蒙特卡罗分析如表3、表4所示。敏感的公差项在生产加工过程中需严格把控。根据蒙特卡罗分析,90%以上的样本MTF>0.205 546 53,公差分析结果表明,所设计的镜头加工工艺性良好。

基于非球面成型实际加工需要,塑料镜片在成型工艺和模具制造上都有一定的要求,要保证镜片的中心厚度>0.35 mm边缘厚度尽量要在0.3 mm以上,否则太薄的镜片注塑机不易将塑胶注入到模具中[2]。本文在优化设计时,用MNEG和MNCG操作数严格控制镜片厚度,使得镜片的中心厚度>0.35 mm,边缘厚度>0.3 mm,所以本文设计的非球面是可将塑胶注入到模具中,完成镜片成型。

表3 最敏感的公差分析结果Tab.3 Result ofthe most sensitive tolerance

表4 蒙特卡罗公差分析结果Tab.4 Result of Monte Carlo tolerance analysis

5 结 论

根据市场上主流的手机镜头发展趋势,利用Zemax软件设计了一款1 600万像素的手机镜头。该镜头结构简洁,加工工艺性良好,符合手机镜头高像素、轻薄化的特点。经过对该镜头的公差分析,给出了生产中必须严格把控的公差项,使所设计的镜头可用于批量生产。

[1] 薛雷涛,林峰.800万像素超薄广角手机镜头设计[J].激光与光电子学进展,2015,52(10):102204.

[2] 尹志东,向阳,高健,等.1 300万像素手机镜头设计[J].激光与光电子学进展,2014,51(1):012202.

[3] 于艇,迟名辰,李艳红,等.1 300万像素折衍混合式手机镜头设计[J].长春理工大学学报(自然科学版),2015,38(6):5-11.

[4] 石东新,傅新宇,张远.CMOS与CCD性能及高清应用比较[J].通信技术,2010,43(12):174-176.

[5] 王之江,顾培森.实用光学技术手册[M].北京:机械工业出版社,2007:631-632.

[6] 陈曦,史江一,杨礼,等.500万像素手机摄像头优化设计[J].中国科技论文,2015,10(5):617-620.

[7] 李晓彤,岑兆丰.几何光学·像差·光学设计[M].杭州:浙江大学出版社,2014:246.

[8] CHEN W Y.Photographing lens assembly,image capturing device and mobile terminal:US,9316811[P].2016-04-19.