脉冲微孔喷射法单分散球形微粒子的制备及其应用

董 伟,李文畅,康世薇,许富民,韩 阳,白兆丰

(大连理工大学 材料科学与工程学院,辽宁 大连 116024)

随着电子封装技术、增材制造技术和粉末注射成型技术等先进粉末冶金技术的发展,高性能球形金属粉末因为其高流动性和填充性引起广泛关注[1-8]。通过制备金属粒子,经过成形和烧结后制造的各种精密部件被广泛地应用于航空航天、机械设备、电子信息等各个领域[9-10]。我国作为最大的粉末冶金国之一,国内使用的高质量球形金属粉末却仍需要大量进口,因此开发改进球形金属粉末制备技术成为迫切需求。

脉冲微孔喷射法[11-13](Pulsated Orifice Ejection Method,POEM)是一种新兴微米级球形粒子制备技术。该技术基于喷墨打印原理产生均匀液滴[14-15],在液滴降落的过程中实现快速无容器凝固,相同条件下制备的粒子粒径均匀,圆球度高,不同条件下可制备出几十微米到几百微米不同大小的粒子。并且由于液滴凝固过程中环境条件一致,因此所制备的粒子具有相同的热历史和组织结构。POEM技术起源于日本东北大学川崎实验室,该技术最初用来制备低熔点金属锡、锡铅合金粒子,随着技术的发展和微精尖领域对各种材料粒子的需求,又开发出了用于高熔点材料的脉冲微孔喷射设备。目前利用该方法已成功制备出不同熔点的金属材料,半导体材料,生物医用材料等不同类型的单分散球形粒子。本文主要介绍脉冲微孔喷射法的基本原理及其制备的单分散球形粒子在各领域的应用。

1 脉冲微孔喷射法原理

脉冲微孔喷射法属于按需喷射方法的一种,其装置主要由喷射系统、压力控制系统、压电陶瓷驱动系统、温控系统、真空系统、脱氧系统、粒子收集系统等部分组成。在实验过程中,利用真空系统和脱氧系统使腔体内部的氧含量保持在一个很低的值(5×10-7以下),利用温控系统对坩埚里的材料进行加热,利用压力控制系统使坩埚和腔体的压力差保持在一定值,压电陶瓷驱动系统使压电陶瓷带动传动杆机械振动。通过气体压力差和传动杆振动的配合,当作用在容器内微孔局域液体的扰动能量超过液体的表面张力引起的附加应力时,一定微量的液体就会克服表面张力的束缚从微孔处射出,在降落过程中,由于自身表面张力形成球形,并凝固成粒子。对于不同材料的粒子,需要对带孔坩埚材料进行选择,以保证小孔和需要制备的材料之间的润湿角大于90°,从而保证喷射的顺利进行[16-17]。脉冲微孔喷射设备根据所能制备材料的熔点不同,分为低熔点和高熔点喷射设备。

1.1 低熔点喷射设备

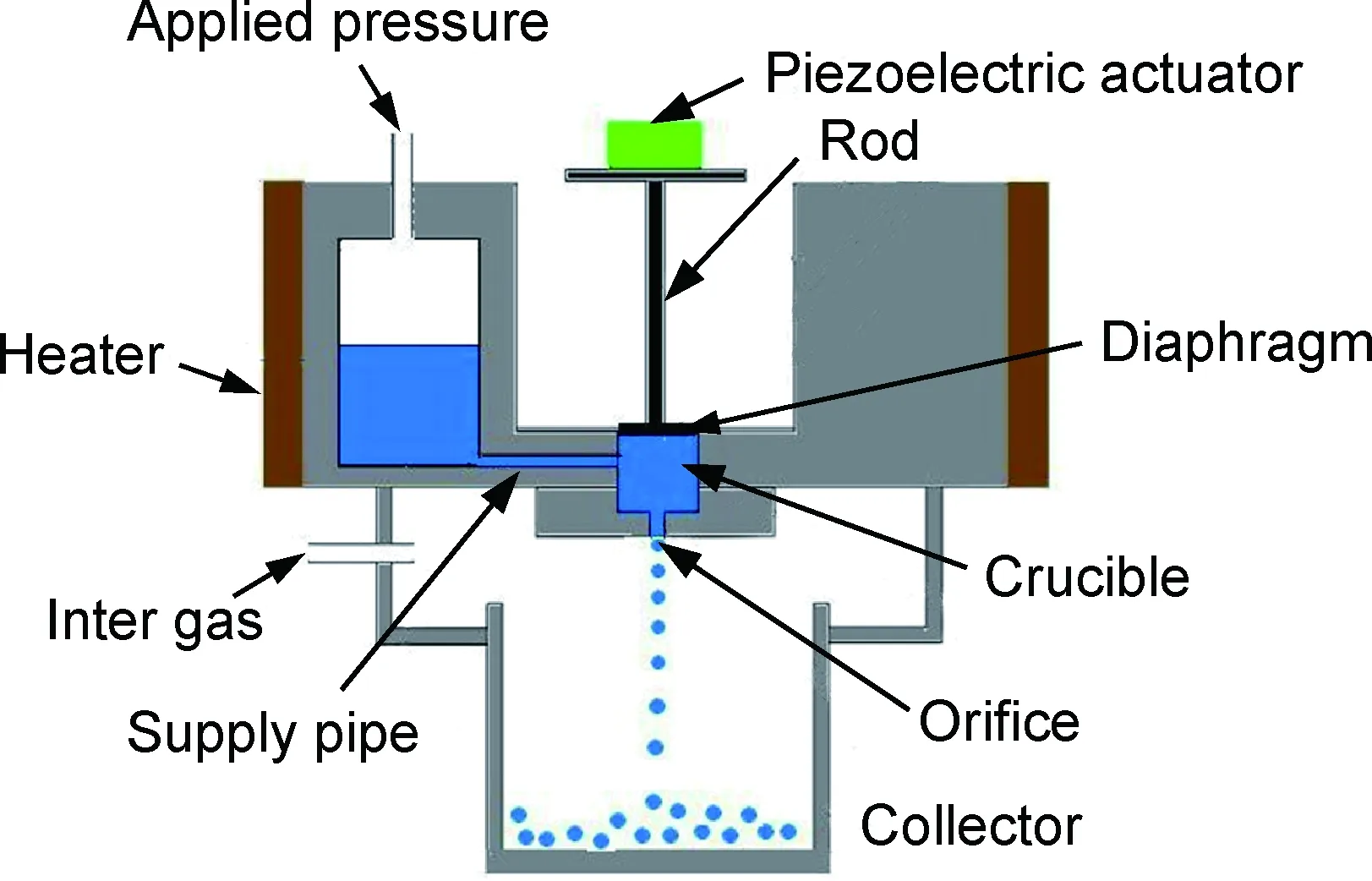

低熔点喷射设备又称为压片式脉冲微孔喷射设备[18],主要用于喷射熔点较低的金属液体或悬浊液,其装置原理如图1所示,利用加热器将原材料在坩埚中加热到熔点以上,向坩埚中通入惰性气体使其产生一定的内外压力差,在压差的作用下,熔融的液体顺着导管充满喷射部位。此时将外部编辑好的波形信号输入给压电陶瓷,使其按所给波形产生振动,与压电陶瓷相连的压片就会产生形变,从而使一定微量的液体从坩埚底部的微孔中喷出,喷出的微量液体在下落冷却过程中由于表面张力的作用形成球形粒子落到收集盘上。在该设备中压电陶瓷振动的传递是通过可变形压片实现的,由于陶瓷不具备变形能力,因而压片一般选择为金属材料。但金属压片在高温下性能会发生改变且易与原材料反应,因此金属压片难以满足喷射高熔点材料的要求,仅适于制备低熔点材料。

图1 压片式脉冲微孔喷射法示意图[18]Fig.1 Schematic illustration of POEM of diaphragm mode[18]

1.2 高熔点喷射设备

为了实现高熔点金属粒子的制备,本文作者提出了微孔局域脉冲扰动原理,即当作用在容器内微孔局域液体的扰动能量超过液体的表面张力引起的附加应力时,一定微量的液体就会克服表面张力的束缚从微孔处射出,在降落过程中,由于自身表面张力作用形成球形,并凝固成高精度球形粒子。图2为传动杆式脉冲微孔喷射设备原理图。如图2所示,通过压电陶瓷带动传动杆对微孔局域液体做往复微米级脉冲扰动,实现了粒径可控,热历史一致的均一球形粒子连续可控的制备。该设备与低熔点喷射设备的主要不同之处是使用耐热陶瓷传动杆替代了金属压片,因此该设备也称为传动杆式脉冲微孔喷射设备[19-20]。由于耐热陶瓷材料在高温下性能稳定,因此该设备可制备高熔点材料粒子,与压片式设备相比,极大扩充了材料的制备种类。并且与压片式设备每次振动是对坩埚内整体的液体进行扰动相比,传动杆式设备每次扰动仅作用于微孔附近的局部液体,因此提高了喷射的稳定性和设备的响应速率,从而提高了制备粒子的质量。

图2 传动杆式脉冲微孔喷射法示意图Fig.2 Schematic illustration of POEM of rod mode

2 脉冲微孔喷射法制备的粒子及其应用

目前利用脉冲微孔喷射设备成功地制备了低熔点Sn-Ag-Cu钎料、生物材料β-TCP、Bi-Ga偏晶粒子和高熔点Cu,Al,Fe-Co基金属玻璃粒子等,涉及的领域有微机电系统、电子封装、生物工程、液滴快速凝固过程分析、增材制造等领域[21-24]。在制备出单分散球型粒子的基础上,为了实现对粒子粒径及表面质量的控制,分析了加热温度、波形、电压、频率,坩埚内外压力差的大小,坩埚底部微孔的尺寸以及冷却气体的种类等参数对粒子的粒径及其分布的影响[11,25]。并且还利用数值模拟软件Flow-3D对具有不同物性的材料在微孔处的液面形状及液滴的产生过程进行模拟[26],研究所制备的材料与微孔材料的润湿角、制备材料的表面张力和黏度对液滴的影响。下面介绍几种POEM方法在各领域中的应用。

2.1 电子封装

近年来,电子器件向小型化、集成化的方向高速发展,使得电子产品对轻薄短小、高频、高效率及多功能的需求越来越强烈,从而对半导体芯片的高精密性提出了更高的要求,因此传统的芯片封装技术逐渐被BGA(Ball Grid Array, 球栅阵列)封装、CSP(Chip Scale Package,芯片尺寸封装)取代[27-29]。电子封装过程中,芯片和基板之间以及芯片与芯片之间的互连主要采用凸点来实现,互连凸点通常由Sn基钎料(Sn,Sn-Ag,Sn-Cu,Sn-Ag-Cu等)、纯金属(Cu,Ag,Au等)或上述材料组成的多层结构所构成,并为芯片提供电气连接、机械支撑和导热通道等功能。为保证封装质量,对凸点的大小、圆球度、表面形貌、内部组织均匀性等提出了很高的要求。

目前电子封装最常用的材料是锡基钎料[30],然而锡基钎料凸点电阻较大、热导率较低、会导致其在服役过程中因无法及时散热而出现较大的温度梯度,凸点会在热迁移作用下发生结构的变化,从而影响其封装性能和可靠性。同时,基板与零件在250℃的回焊炉中反复回流时,凸点过度熔融,因其强度较低,在较大的负载下会互相接触而导致电气短路,无法满足立体封装等特定场合的需求。纯金属(如铜球)凸点虽然具有较低的电阻、较高的热导率以及较好的强度,但其塑性较差,在热冲击或机械振动条件下易发生脆性断裂,且键合时对这种凸点的表面平整度及高度一致性要求较高,增加了凸点制备的工艺难度。

为满足高端产品电子封装需求,研究者开始开发新型焊锡球,如铜核锡壳焊球,该焊球以铜为核心,外层包覆锡基钎料。图3为锡球和铜核球在电子封装中的对比图。如图3所示,与传统的纯焊锡球相比,因为铜的熔点高(1080℃),反复回流形状也不会改变,为立体封装保留出一定空间,此种核壳结构兼备了良好的机械支撑性能、导热导电性能。日本千住金属以及新日铁等企业也在铜核球形粒子方面进行了持续研究,千住金属所采用的制备技术为电镀法[31],即先将作为核心的铜材料制备成颗粒均匀的粉末,而后在粉末表面覆上一层焊料。

图3 锡球和铜核球在电子封装中的对比图Fig.3 Comparison diagram of solder balls and copper core balls in electronic package

为保证焊球的大小、性能一致,在该技术中制备出的高质量的铜核粒子成为关键。目前制备铜球的主要方法是雾化法,雾化法制备球形粒子能够实现单批10kg以上的规模制备,但熔滴尺寸分散性极大且不易控制,表面形状往往极不规则;而且单个熔滴的飞行路径无法控制,凝固过程中微环境差别很大,热历史不同,导致最终的凝固组织和材料性能差别很大[32]。因此,雾化法制备Cu核球形粒子的技术尚未得到产业化应用。近年来,在均匀球形粒子可控制备方面出现了一种新型的制备技术——均匀熔滴喷射法(Uniform Droplet Spray Method, UDS)。该方法由美国麻省理工学院的Passow提出的[33],主要理论是对坩埚内的熔体施加一定压力,使熔体从喷嘴中射出一股束流。然后在液体腔的喷嘴处施加一定规律周期性扰动,根据Rayleigh射流断裂原理[34],当扰动满足一定条件时,射流就有可能断裂成为粒径均匀的微滴。这种技术的主要优点是生产效率高,但遗憾的是均匀熔滴喷射过程中,难以长时间保持液流的层流状态,且抗干扰能力弱,圆球度和尺寸精度不够,无法获得一百微米级以下的微滴,也无法实现凝固过程的精密可控。为了实现按需喷射出粒径均匀、圆球度高、高精度的金属铜粒子,在利用低熔点脉冲微孔喷射设备稳定喷射制备低熔点材料微粒子的基础上,本课题组自主设计搭建了高熔点脉冲微孔喷射设备并制备了铜粒子。图4所示为POEM制备的Cu粒子及其粒径分布图像,可看出该粒子粒度分布窄、圆球度高,可以满足BGA封装铜核的高精度要求。

图4 POEM制备的Cu粒子的SEM图像(a)及其粒径分布(b)Fig.4 SEM image(a)of Cu particles prepared by POEM and their particle size distribution(b)

2.2 生物体材料

磷酸钙骨水泥(CPC)具有良好的生物相容性和可注射性,在生理条件下可塑造成各种形状,水化后生成的羟基磷灰石与人体骨骼无机成分相似,是一种具有广阔应用前景的骨修复生物医用材料[35-36]。但其在固化后抗压强度较低、力学性能不足,限制了其在承重部位的应用,因此提高CPC强度成为该材料的研究重点之一。为了提高CPC强度,常采用添加大直径纤维或氧化物颗粒的方法来增强CPC基体[37-38],这些方法在一定程度上提高了骨水泥的强度,但其生物相容性及多孔结构受到破坏。而添加球形多孔复合物即可克服以上不足, 因为粒径均一、表面光滑的球形粒子之间的摩擦小,填充紧密,填充材料和骨骼接触面积增加,复合后可阻碍裂纹的扩展,同时能够很好地促进骨组织的再生。β-TCP(β-磷酸三钙)材料生物相容性好、可在体内降解吸收,并且能促进骨组织生长,因此添加球型多孔的β-TCP粒子是一种新的强化方法[39]。

本课题组利用脉冲微孔喷射装置,结合冷冻干燥法成功制备了均匀的球型多孔β-TCP粒子[40],其制备原理如图5所示,将原始β-TCP粉末配置成悬浊液置于坩埚中,给予压电陶瓷脉冲信号使其带动传动杆往复运动,使悬浊液从坩埚底部的微孔喷出,落入液氮中凝固得到所需粒径的粒子。由于液滴是在液氮中冻结成粒子的,在真空常温下干燥后,球型粒子中的冰晶升华,因此干燥后的粒子具有联通多孔的结构。

图5 脉冲微孔喷射法制备β-TCP粒子原理图Fig.5 Schematic diagram of preparing β-TCP particle by POEM

经冷冻干燥POEM法制得的β-TCP粒子如图6所示,其优点在于,能够制得粒径均一,圆球度高,且内部为联通网络状孔隙结构的粒子,不影响其生物相容性的同时,内部的多孔结构使得骨水泥的传导性不受破坏,可以增强相的方式填充到CPC中,提高CPC基体强度。课题组还分析了不同烧结温度对粒子的影响以及烧结后粒子的组分。为后续磷酸钙骨水泥的强化提供了可靠的保障[41]。

图6 POEM制备的β-TCP粒子的SEM图像(a)及其粒径分布(b)Fig.6 SEM image(a)of β-TCP particles prepared by POEM and their particle size distribution(b)

2.3 制备铁基金属玻璃及其微成型

随着信息、医疗领域的发展,微小部件如传感器、微小轴承、齿轮等需求量日益增多, 这些部件均要求有高精度、形状结构复杂、优良的机械强度、软磁特性和耐腐蚀性能[42-44]。铁基金属玻璃合金[45-46]能够满足微小部件的性能并具有特有的过冷液相区,在过冷液相区内金属玻璃的有效黏度大幅度下降,施加一定的压力即可使材料发生形变。但相比于锆基和铅基合金,铁基金属玻璃热稳定性差,制备过程中需要更高的过冷速率。目前微小构件用铁基金属玻璃通常采用粉末冶金的方法来达成,先制备出金属玻璃粒子,再通过热挤压等方式来制备微小构件。

传统的铁基金属玻璃球形粒子制备通常采用雾化法[47-48],但雾化法制备出的粒子是正态分布,必须通过筛分才能使用,同时由于雾化法制备的粒子是在不同的飞行速率、轨迹、液滴尺寸下生成的,难以保证在多分散的粒子中都得到完全的玻璃相,也无法保证相同粒径的粒子具有相同的热历史,因而无法进一步估算该成分合金的临界冷却速率Rc。临界冷却速率是衡量金属玻璃形成能的重要参数。对于特定熔体,临界冷却速率越小,玻璃形成能力越大。但临界冷却速率很难通过常规手段测得,目前常用TTT曲线计算获得临界冷却速率,但TTT 曲线是建立在均匀形核、晶体生长以及传质动力学的基础上的。而目前的制备方法多为有容器凝固,难以精确获得临界冷却速率。

为满足日渐提升的微精尖领域的发展需要,对金属玻璃粒子的要求也随之提高。图7所示为本课题组通过脉冲微孔喷射法在50%Ar+50%He气条件下成功制备的[(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4单分散球型金属玻璃粒子SEM图像。

图7 POEM制备的[(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4金属玻璃粒子的SEM图像Fig.7 SEM image of [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4 metal glass particles prepared by POEM

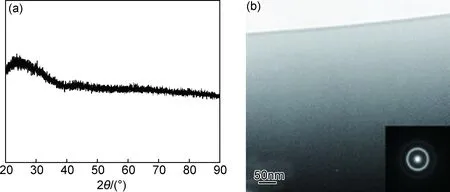

为了验证制备出的粒子为全玻璃相,分别采用X射线衍射仪(XRD)和透射电子显微镜(TEM)对粒子的非晶特性进行测定,图8(a)为该材料的XRD图像,可以看到图中该材料没有出现晶体结构的衍射峰,只存在玻璃相的宽峰。图8(b)为该材料的TEM图像,可以看出,其电子衍射花样呈圆环状,由此可确定该粒子为全玻璃相。

图8 [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4金属玻璃粒子的非晶特性 (a)XRD图像;(b)TEM图像Fig.8 Amorphous properties of [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4 metal glass particles (a)XRD image;(b)TEM image

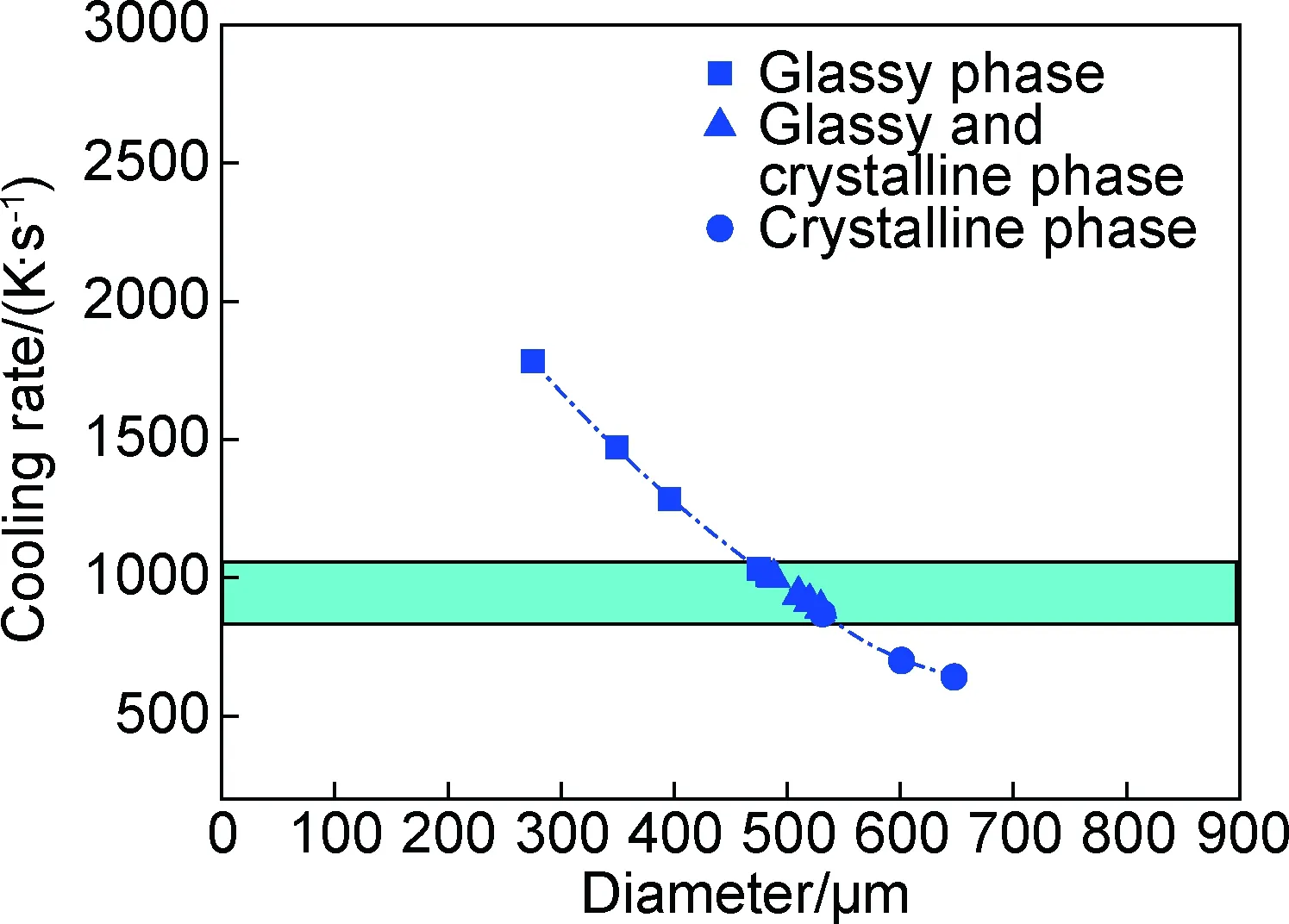

由于脉冲微孔喷射法无容器的凝固方式无法为异质形核提供便利位置,从而为研究玻璃转变的行为提供了理想条件。因为其微粒子降落过程中热历史一致,因此该方法计算得到的临界冷却速率更为精确,计算过程见参考文献[49-51]。图9为在50%Ar+50%He条件下,计算得出该金属玻璃粒子冷却速率为800~1000K/s,该临界冷却速率的数值小于相同成分的块状材料的临界冷却速率1600K/s[44],由此推测出用POEM 制备微粒子时即使采用较缓慢的冷却速率,也能形成金属玻璃相。

图9 [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4金属玻璃粒子的冷却速率和直径的关系Fig.9 Cooling rate of [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4 metal glass particles as a function of their diameter

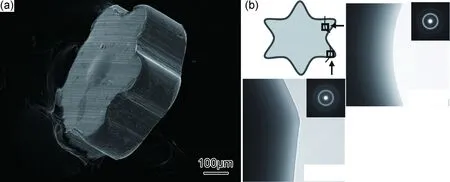

在微纳米尺度下进行微成型加工时,由于传统的晶体材料会产生尺寸效应问题,无法与模具完全贴合,而金属玻璃材料不存在晶粒,微成形时尺寸效应几乎不存在,并且金属玻璃在过冷液相区温度范围内会变成类似黏稠液体的状态,受力后极易变形,表现出超塑性,是一种优异的微成型材料。图10为日本东北大学[52]利用POEM方法制备出的[(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4粒子在模具中挤压出的齿轮零件,可以看到成型的零件表面光滑且与模具的贴合度好,并且对该零件进行TEM测试,可以看出该零件组成依旧为金属玻璃结构。由于POEM方法制备的金属玻璃粒子热历史一致且粒径可控,因此该方法用于微成型制备中具有高精度和再现性。

图10 [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4金属玻璃粒子制备的齿轮(a)及其TEM图像(b)[52]Fig.10 Gear(a) prepared by [(Fe0.5Co0.5)0.75B0.2Si0.05]96Nb4 metal glass particles and its TEM image(b)[52]

2.4 金属熔滴的快速凝固过程分析

金属熔滴的快速凝固是一个及其复杂的液固相变过程,涉及熔体的热物理性质、传热性质、流体流动、晶体形核与生长、相选择与组织演变、环境选择以及过程控制等一系列科学与技术问题。目前在该方向的研究主要存在以下问题:(1)凝固组织的分散性导致对凝固机理的分析及其困难,例如Wang等[53]利用雾化法制备了Cu-Fe核壳偏晶合金,引起了学者对偏晶合金凝固机理的广泛关注,但目前为止,对此问题还存在广泛争议,利用雾化法制备的粒子尺寸具有分散性,即使筛分后粒径相同,内部组织结构也会迥然有异[54],使得对偏晶合金凝固机理研究无法深入;(2)对于单一参数对凝固组织的影响研究,例如冷却速率、颗粒尺寸等参数在熔滴的制备过程中关联性高,难以单独控制,例如雾化法制备的熔滴,尺寸的减小伴随着冷却速率的提高,无法对两个参数进行分离,使得难以精确认识凝固行为;(3)金属熔滴不规则严重影响凝固过程的模拟结果。微滴的尺寸极小,对其凝固特征参数,如过冷度、冷却速率等,一般采用计算模型进行估算的方法得到,而计算模型通常是建立在颗粒为球形的假设上,由于制备出的微粒形状不规则,导致计算结果与实验的偏差较大。

单分散球形微滴由于形状规则,尺寸均一,偏差小,能够对熔滴的尺寸、冷却速率、微重力水平等重要凝固参数进行单独控制,可消除由于微滴形状不规则带来的实验误差和理论计算偏差;同时如果凝固环境一致,就能够保证相同尺寸微滴凝固粒子热历史一致、组织结构相似,使微滴尺寸和冷却速率各自对过冷度和凝固组织的独立影响研究成为可能,满足微滴凝固研究需要。

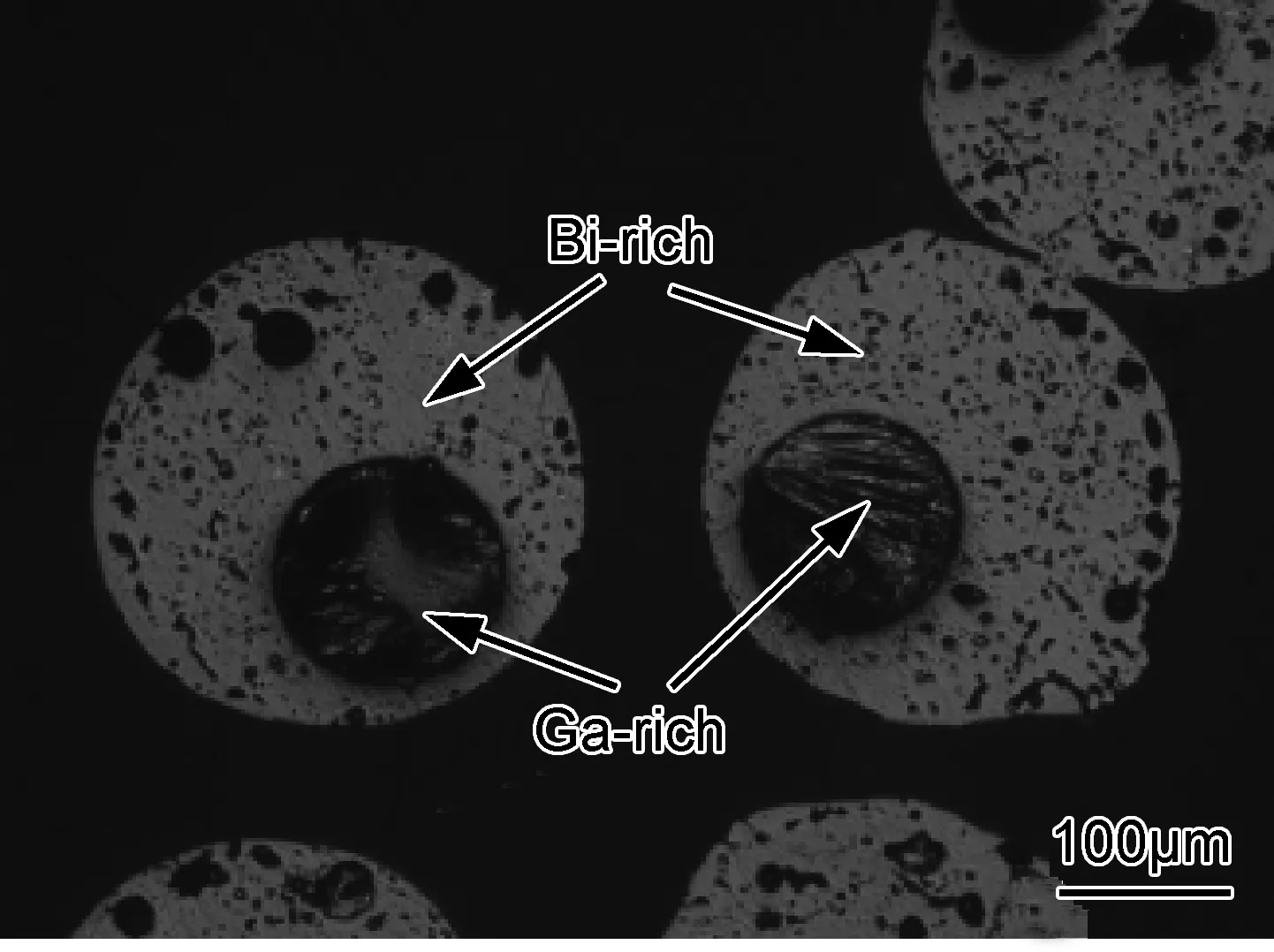

此外,在以往对偏晶合金相分离制备核壳结构粒子的研究工作中,尽管核壳形貌可能为两层或多层,但最外层壳层总是由富低熔点相组成,而核心由富高熔点相组成,如Al-Bi,Cu-Fe,Ag-Cu-Ni或Fe-Sn-Si。但利用低温喷射设备却得到了相反的结果,如图11所示,采用Bi-Ga偏晶合金成功制备了富Ga相(低熔点相)为核心、而富Bi相(高熔点相)为壳层的核壳结构材料的图像[55]。这种结构在以往十多年的无容器凝固研究中从未发现,甚至研究者认为无容器凝固方式无法直接获得这样的结构,因而开展了一些有容器凝固的方式尝试制备这样的结构,说明以往研究手段限制造成样本缺失,机理探讨不够充分。利用脉冲微控喷射设备有望在偏晶合金相分离自组装形成核壳结构机理研究方面及控制技术得到突破。

图11 Bi-Ga偏晶合金核壳结构Fig.11 Core-shell structure of Bi-Ga monotectic alloy

2.5 增材制造

增材制造(3D打印)技术被誉为第三次工业革命的重要发现之一,其主要原理是构建所需制造零件的三维 CAD信息后对三维模型进行切片处理,利用激光束、电子束等加热方式将金属粉末、陶瓷粉末、塑料等材料依照得到的二轮廓逐层累加来制造实体产品。该方式无需像传统方法一样使用机械加工机床或模具来切削加工,采用的是一种“自下而上”叠加的制造方法,极大提高生产效率和降低成本,且制得的零件热应力低、表面质量高、力学性能优异,是目前高新制造业中重点发展的核心技术手段[8,56-60]。对于该技术而言,所使用的粉末圆球度、粒径大小及分布对于最终成型零件的质量至关重要。圆球度越高,粉末流动性就越好,越容易均匀铺展到加工平面上。粒径分布越窄,越利于对烧结二维切片层厚的控制,反之若粒径分布宽,不同大小的粉末融化时间不一致,若热源扫描速率过快,大粒径粉末难以完全融化,零件就会产生缺陷。

目前国内使用的3D打印金属粉末多为雾化法制造,得到的粉末粒度分布宽、质量不高、易出现夹杂物、热诱导孔洞等缺陷,成型零件性能易受到影响。因此,高效制备粒度分布均匀的球形金属粒子成为需解决的难题[61]。为满足增材制造用粉的严苛要求,利用高温喷射设备制备了铜粒子和铝粒子分别如图4和图12所示,得到的粉末铺展性和流动性好、粒径均一,烧结均匀不易出现缺陷,因此该方法在增材制造的用粉方面具有极大的潜力。

图12 POEM制备的Al粒子的SEM图像Fig.12 SEM image of Al particles prepared by POEM

3 结束语

脉冲微孔喷射法在电子封装、生物工程、微成型、金属熔滴的快速凝固分析、增材制造等领域均有广泛的应用,相比于其他传统制粉技术,该技术制备的粒子具有单分散、粒径均一可控、球形度高、组织结构相同、热历史一致等优势,在进行高端领域制造时有利于提高制造精度、减少缺陷和组织不均。本课题组通过脉冲微孔喷射法成功制备了组织结构均匀的单分散高精度球形粒子。从低熔点到高熔点设备的研发将制备的材料种类从低熔点的锡铅合金扩展到铜、铝等高熔点金属,丰富了该技术应用的范围。

目前,脉冲微孔技术在原理上已经得到了验证并获得了性能良好的微粒子,但仍有许多问题亟待解决。例如由于脉冲设备传动杆每次往复振动只能产生一颗粒子,且受微孔孔径等参数影响,提高制备微粒子的效率及扩大制备粒子粒径范围的问题仍需解决。同时在高温条件下,满足该方法制备条件,即与制备的材料既不能发生反应也不润湿的坩埚材料的选择仍然受限。但可以预见,随着研究的深入,机械制造、电子工程等领域的发展,该技术将具有更广阔的发展前景和应用潜力。

[1] 张曙光, 何礼君, 朱学新,等. 适用于先进电子封装的精密焊球制备技术[J]. 中国有色金属学报, 2004, 14(增刊 2):501-505.

ZHANG S G, HE L J, ZHU X X, et al. Fabrication technologies of solder ball for advanced electronic package[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(Suppl 2):501-505.

[2] ZHAO N, ZHONG Y, HUANG M L, et al. Growth kinetics of Cu6Sn5intermetallic compound at liquid-solid interfaces in Cu/Sn/Cu interconnects under temperature gradient[J]. Scientific Reports, 2015(5): 13491.

[3] KANG S K, SARKHEL A K. Lead (Pb)-free solders for electronic packaging[J]. Journal of Electronic Materials, 1994, 23(8): 701-707.

[4] ALAM M O, WU B Y, CHAN Y C, et al. High electric current density-induced interfacial reactions in micro ball grid array (μBGA) solder joints[J]. Acta Materialia, 2006, 54(3): 613-621.

[5] ATTIA U M, ALCOCK J R. A review of micro-powder injection moulding as a microfabrication technique[J]. Journal of Micromechanics & Microengineering, 2011, 21(4):43001-43022.

[6] ATTIA U M, ALOCOCK J R. Fabrication of hollow, 3D, micro-scale metallic structures by micro-powder injection moulding[J]. Journal of Materials Processing Technology, 2012, 212(10):2148-2153.

[7] LU K, REYNOLDS W T. 3DP process for fine mesh structure printing[J]. Powder Technology, 2008, 187(1):11-18.

[8] OLAKANMI E O, COCHRANE R F, DALGARNO K W. A review on selective laser sintering/melting (SLS/SLM) of aluminium alloy powders: processing, microstructure, and properties[J]. Progress in Materials Science, 2015, 74:401-477.

[9] 韩凤麟. 2014年全球粉末冶金产业发展概况[J]. 粉末冶金工业, 2014, 24(6):1-5.

HAN F L. The global development of powder metallurgy industry in 2014[J]. Powder Metallurgy Industry, 2014, 24(6):1-5.

[10] 黄伯云, 易健宏. 现代粉末冶金材料和技术发展现状(一)[J]. 上海金属, 2007, 29(4):1-5.

HUANG B Y, YI J H. Current development of modern powder metallurgy materials and technologies(一)[J]. Shanghai Metals, 2007, 29(4):1-5.

[11] 付一凡. 脉冲微孔喷射法均匀球形微米级粒子的制备及其影响因素研究[D]. 大连: 大连理工大学, 2013.

FU Y F. Fabrication and influencing factors of mono-sized spherical micro particles by pulsated orifice ejection method[D]. Dalian: Dalian University of Technology, 2013.

[12] MASUDA S, TAKAGI K, DONG W, et al. Solidification behavior of falling germanium droplets produced by pulsated orifice ejection method[J]. Journal of Crystal Growth, 2008, 310(11):2915-2922.

[13] DONG W, MASUDA S, TAKAGI K, et al. The development of mono-sized micro silicon particles for spherical solar cells by pulsated orifice ejection method[J]. Materials Science Forum, 2007, 534-536:149-152.

[14] ROY S, ANDO T. Nucleation kinetics and microstructure evolution of traveling ASTM F75 droplets[J]. Advanced Engineering Materials, 2010, 12(9):912-919.

[15] 黄华, 齐乐华, 杨方,等. 均匀液滴产生技术及其应用[J]. 制造技术与机床, 2008(6):59-63.

HUANG H, QI L H, YANG F,et al. Uniform droplets forming technology and application[J]. Manufacturing Technology & Machine Tool, 2008(6):59-63.

[16] FU Y F, DONG W, LI Y, et al. Simulation of the effects of the physical properties on particle formation of pulsated orifice ejection method (POEM)[J]. Advanced Materials Research, 2012, 509:161-165.

[17] ZHAO L, XU F M, LU D, et al. Simulation of 63Sn-37Pb BGA packaging particle formation based on pulsated orifice ejection method (POEM)[C]//2013 14th International Conference on Electronic Packaging Technology.Dalian:ICEPT,2013:338-342.

[18] 董伟,谭毅,李颖. 一种制备低熔点焊球的方法及装置: CN201010242074.8[P]. 2010-07-29.

DONG W, TAN Y, LI Y. Method and device for preparing low melting point solder balls: CN201010242074.8[P]. 2010-07-29.

[19] 彭旭, 董伟, 谭毅. 一种小孔喷射制备均一凝固粒子的方法及装置: CN201010542118.7[P]. 2012-07-04.

PENG X,DONG W,TAN Y.Method and device for preparing uniform solidified particles by orifice injection:CN201010542118.7[P]. 2012-07-04.

[20] 康世薇. 单分散高熔点金属球形微粒子制备装置的开发[D]. 大连:大连理工大学, 2017.

KANG S W. Development of apparatus for preparing mono-sized spherical metal micro particles with high melting point[D]. Dalian: Dalian University of Technology, 2017.

[21] 鲁栋. 脉冲微孔均匀金属液滴喷射沉积成型技术研究[D]. 大连:大连理工大学, 2014.

LU D. Deposition forming technology based on mono-sized metal droplets prepared by pulsated orifice ejection method(POEM) [D]. Dalian: Dalian University of Technology, 2014.

[22] 盖如坤. 脉冲微孔液滴喷射沉积成型的研究[D]. 大连:大连理工大学, 2015.

GAI R K. Droplets deposition forming based on pulsated orifice ejection method(POEM)[D]. Dalian: Dalian University of Technology, 2015.

[23] 魏宇婷. 脉冲微孔液滴喷射沉积成型技术研究[D]. 大连:大连理工大学, 2016.

WEI Y T. Droplets deposition forming technology based on pulsated orifice ejection method[D]. Dalian: Dalian University of Technology, 2016.

[24] 董伟, 魏宇婷, 康世薇,等. 基于脉冲微孔喷射的液滴沉积成型[J]. 材料工程, 2016, 44(10):1-7.

DONG W, WEI Y T, KANG S W, et al. Droplets deposition based on pulsated orifice ejection[J]. Journal of Materials Engineering, 2016, 44(10):1-7.

[25] 李颖. 均匀球形微米级粒子的制备及评价研究[D]. 大连: 大连理工大学, 2012.

LI Y. Fabrication and characterization of mono-sized spherical micro particles[D]. Dalian: Dalian University of Technology, 2012.

[26] 赵丽. 基于脉冲微孔喷射法(POEM)制备微粒子的理论建模与数值模拟[D]. 大连: 大连理工大学, 2014.

ZHAO L. Theoretical modeling and numerical simulation of fabrication micro particles based on pulsated orifice ejection method (POEM) [D]. Dalian: Dalian University of Technology, 2014.

[27] 关晓丹, 梁万雷. 微电子封装技术及发展趋势综述[J]. 北华航天工业学院学报, 2013, 23(1):34-37.

GUAN X D, LIANG W L. An overview of microelectronic packaging technology and its development trend[J]. Journal of North China Institute of Aerospace Engineering, 2013, 23(1):34-37.

[28] LU Y D, HE X Q, EN Y F, et al. Polarity effect of electromigration on intermetallic compound formation in SnPb solder joints[J]. Acta Materialia, 2009, 57(8):2560-2566.

[29] JIN Y, BARATON X, YOON S W, et al. Next generation eWLB (embedded wafer level BGA) packaging[C]//2010 Electronics Packaging Technology Conference (EPTC) Proceedings. Singapore: EPTC, 2010: 520-526.

[30] 乔芝郁, 谢允安, 曹战民,等. 无铅锡基钎料合金设计和合金相图及其计算[J]. 中国有色金属学报, 2004, 14(11):1789-1798.

QIAO Z Y, XIE Y A, CAO Z M, et al. Design of lead-free solder alloy and alloy phase diagram calculation[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11):1789-1798.

[31] HIROYOSHI K, TOMOHIKO H, ATSUSHI I, et al. CU CORE BALL: WO/2014/203348[P].2014-12-24.

[32] LI G, WANG Q, LI D, et al. Structure evolution during the cooling and coalesced cooling processes of Cu-Co bimetallic clusters[J]. Physics Letters A, 2008, 372(45):6764-6769.

[33] PASSOW C H. A study of spray forming using uniform droplet sprays [D]. Cambridge:Massachusetts Institute of Technology, 1992.

[34] RAYLEIGH L. On the instability of jet[J]. Proceedings of the London Mathematical Society, 2015, 10(1):4-13.

[35] DOI Y, IWANAGA H, SHIBUTANI T, et al. Osteoclastic responses to various calcium phosphates in cell cultures (pages 424-433)[J]. Journal of Biomedical Materials Research Part A, 1999, 47(3):424-433.

[36] WANG X P, YE J D, WANG Y J, et al. Reinforcement of calcium phosphate cement by bio-mineralized carbon nanotube[J]. Journal of the American Ceramic Society, 2007, 90(3):962-964.

[37] GBURECK U, SPATZ K, THULL R. Improvement of mechanical properties of self setting calcium phosphate bone cements mixed with different metal oxides[J]. Materialwissenschaft Und Werkstofftechnik, 2003, 34(12):1036-1040.

[38] XU H H, QUINN J B. Calcium phosphate cement containing resorbable fibers for short-term reinforcement and macroporosity[J]. Biomaterials, 2002, 23(1):193-202.

[39] GU T, SHI H, YE J. Reinforcement of calcium phosphate cement by incorporating with high-strength β-tricalcium phosphate aggregates[J]. Journal of Biomedical Materials Research Part B Applied Biomaterials, 2012, 100(2):350-359.

[40] 董伟, 许富民, 康世薇,等. 一种制备单分散球形多孔β-TCP粒子的装置及方法: CN2014105926020.0[P]. 2014-10-28.

DONG W, XU F M, KANG S W, et al. Device and method for preparing monodisperse spherical porous beta-TCP particles: CN2014105926020.0[P]. 2014-10-28.

[41] 张子会. 单分散β-TCP粒子复合磷酸钙骨水泥的制备及性能研究[D]. 大连: 大连理工大学, 2014.

ZHANG Z H. Preparation and characteristic of calcium phosphate cement incorporating with mono-sized β-TCP micro particles[D]. Dalian: Dalian University of Technology, 2014.

[42] KUMAR G, TANG H X, SCHROERS J. Nanomoulding with amorphous metals[J]. Nature, 2009, 457(7231):868-872.

[43] JEONG H G, YOO S J, KIM W J. Micro-forming of Zr65Al 10Ni10Cu15, metallic glasses under superplastic condition[J]. Journal of Alloys & Compounds, 2009, 483(1/2):283-285.

[44] INOUE A, TAKEUCHI A. Recent development and application products of bulk glassy alloys[J]. Acta Materialia, 2011, 59(6):2243-2267.

[45] INOUE A, SHEN B L, CHANG C T. Super-high strength of over 4000MPa for Fe-based bulk glassy alloys in [(Fe1-xCox)0.75B0.2Si0.05]96Nb4system[J]. Acta Materialia, 2004, 52(14):4093-4099.

[46] ZHANG W, FANG C, LI Y. Ferromagnetic Fe-based bulk metallic glasses with high thermoplastic formability[J]. Scripta Materialia, 2013, 69(1):77-80.

[47] CATTO F L, YONAMINE T, KIMINAMI C S, et al. Amorphous phase formation by spray forming of alloys [(Fe0.6Co0.4)0.75B0.2Si0.05]96Nb4and Fe66B30Nb4modified with Ti[J]. Journal of Alloys & Compounds, 2011, 509(11):148-154.

[48] 周晚珠, 宗伟, 朱杰,等. 雾化法制备铁基非晶软磁合金粉末的研究[J]. 材料研究与应用, 2016, 10(1):43-47.

ZHOU W Z, ZONG W, ZHU J, et al. Study on preparation of atomized Fe-based amorphous soft magnetic alloy powder[J]. Materials Research and Application, 2016, 10(1):43-47.

[49] MIURA A, DONG W, FUKUE M, et al. Preparation of Fe-based monodisperse spherical particles with fully glassy phase[J]. Journal of Alloys & Compounds, 2011, 509(18):5581-5586.

[50] LI Y, DONG W, FU Y F, et al. The critical cooling rate of Fe-based mono-sized spherical particles with fully glassy phase[J]. Advanced Materials Research, 2012, 509:185-191.

[51] 李颖, 董伟, 三浦彩子,等. 球形铁基金属玻璃单分散粒子的制备及评价[J]. 无机材料学报, 2012, 27(8):849-854.

LI Y, DONG W, MIURA A, et al. Fabrication and characterization of mono-sized spherical Fe-based metallic glass micro-particles[J]. Journal of Inorganic Materials, 2012, 27(8):849-854.

[52] YODOSHI N, YAMADA R, KAWASAKI A, et al. Micro viscous flow processing of Fe-based metallic glassy particles[J]. Journal of Alloys & Compounds, 2014, 615:61-66.

[53] WANG C P, LIU X J, OHNUMA I, et al. Formation of immiscible alloy powders with egg-type microstructure[J]. Science, 2002, 297(5583):990-993.

[54] LUO B C, LIU X R, WEI B. Macroscopic liquid phase separation of Fe-Sn immiscible alloy investigated by both experiment and simulation[J]. Journal of Applied Physics, 2009, 106(5):053523-053523-8.

[55] 付名笔. 单分散Bi-Ga核壳粒子形貌控制及热循环性能[D]. 大连: 大连理工大学, 2014.

FU M B. Research on morphology control and thermal cycling behavior of mono-sized Bi-Ga core-shell particles[D]. Dalian: Dalian University of Technology, 2014.

[56] RAYNA T, STRIUKOVA L. From rapid prototyping to home fabrication: how 3D printing is changing business model innovation[J]. Technological Forecasting & Social Change, 2015, 102:214-224.

[57] KRUTH J P, LEU M C, NAKAGAWA T. Progress in additive manufacturing and rapid prototyping[J]. CIRP Annals Manufacturing Technology, 1998, 47(2):525-540.

[58] OLAKANMI E O. Selective laser sintering/melting (SLS/SLM) of pure Al, Al-Mg, and Al-Si powders: effect of processing conditions and powder properties[J]. Journal of Materials Processing Technology, 2013, 213(8):1387-1405.

[59] 张学军, 唐思熠, 肇恒跃,等. 3D打印技术研究现状和关键技术[J]. 材料工程, 2016, 44(2):122-128.

ZHANG X J, TANG S Y, ZHAO H Y, et al. Research status and key technologies of 3D printing[J]. Journal of Materials Engineering, 2016, 44(2):122-128.

[60] 王延庆, 沈竞兴, 吴海全. 3D打印材料应用和研究现状[J]. 航空材料学报, 2016, 36(4):89-98.

WANG Y Q, SHEN J X, WU H Q. Application and research status of alternative materials for 3D-printing technology[J]. Journal of Aeronautical Materials, 2016, 36(4):89-98.

[61] 李晓延, 严永长. 电子封装焊点可靠性及寿命预测方法[J]. 机械强度, 2005, 27(4):470-479.

LI X Y, YAN Y C. Reliability and life prediction methodologies for solder joints of electronic packages [J]. Journal of Mechanical Strength, 2005, 27(4):470-479.