球磨法制备锂离子液流电池石墨负极浆料的性能研究

冯彩梅,巩 宇,陈永翀,刘丹丹,张 萍

(1 中国科学院电工研究所 储能技术研究组,北京 100190;2 中国科学院大学,北京 100049;3 北京好风光储能技术有限公司,北京 100085)

锂离子液流电池是一种新型的电化学储能技术,通过将锂离子电池的材料体系和液流电池的结构特征相结合,形成储能容量与功率密度可以独立设计的电化学储能系统,适用于容量与功率比要求较高的大规模储能应用场合。基本结构包括储液罐、电池反应器、密封管道及驱动控制系统等,电极浆料通过驱动系统作用在储液罐和电池反应器之间进行连续或间歇流动[1]。锂离子液流电池具有与锂离子电池相同的电化学活性材料体系和反应机理,其主要特征是活性材料颗粒和导电添加剂颗粒无须涂覆于集流体上,而是分散在电解液中形成固液混合的电极浆料,该浆料是电子和离子的混合导体,即同时具有离子传输和电子传导的性质。Chiang等[2]自2009年首次申请关于锂离子液流电池(Semi-Solid Lithium Rechargeable Flow Battery)的专利后,近年来24M公司又陆续申请了多项专利[3-5],涉及电池结构、集流体设计和浆料制备等方面,并在理论模型建立、电极浆料制备以及水系电解液方面均开展了基础研究工作[6-11]。此外, Tarascon等[12-13]分别针对磷酸铁锂正极浆料和硅负极浆料开展研究,对锂离子液流电池中的电池设计方法、浆料组成、流速等不同参数对电池性能的影响进行了实验分析。Youssry等[14-16]对导电颗粒应用于非水系锂离子液流电池中的流变性能和电化学性能进行了研究,认为导电颗粒的粒径影响电极浆料的流变性能和导电性能。国内关于锂离子液流电池的研究报道较少,有研究人员针对电池结构开展了三维数值模型的建立[17],此外还有包括半固体流锂离子电池[18]、以金属锂粉或锂合金粉制成负极浆料的锂金属液流电池[19]、复合集流体的制备[20]、驱动系统的控制[21]等相关专利的申请;中国科学院电工研究所在理论模型建立[22-24]、电极浆料制备[25]及电池结构设计[26-29]等方面均开展了大量研究工作。

电极浆料是锂离子液流电池中进行电化学反应的主体材料,其性能研究对于整个系统的开发具有重要意义。石墨作为锂离子电池负极材料已经得到广泛应用,但在锂离子液流电池中的应用还鲜有报道。球磨法是通过研磨球的运动,使物料在球磨筒中受到摩擦力、压缩力和剪切力等作用,从而实现物料的粉碎和均匀分散的有效方法。本工作以石墨为活性材料制备负极浆料,对球磨法的工艺参数及材料配比进行研究,测试了电极浆料的稳定性、电导率及电化学性能,在实验基础上分析了影响石墨负极浆料的主要因素。

1 实验材料与方法

1.1 实验方法

石墨负极浆料的制备:称量充分干燥后的FSN-1石墨粉(湖南杉杉能源科技股份有限公司)和导电添加剂,与TC-E201电解液(广州天赐高新材料股份有限公司)混合后,使用QM3SP2行星式球磨机进行球磨。球磨气氛为氩气,球磨介质为氧化锆球,设定球磨工艺参数,球磨结束后即可得到石墨负极浆料。调节石墨、导电添加剂和电解液的含量,可制备不同配比的电极浆料。

为避免电解液中锂盐对测试结果的影响,制备用于SEM测试和电阻率测试的粉体试样时使用无水乙醇为溶剂,将石墨、导电添加剂与无水乙醇按设计比例混合,在设计工艺参数下进行球磨,球磨后所得到的浆料经过充分烘干后即可得到所需粉体样品。

电池组装:半固态锂电池反应器的结构主要包括正极反应腔、正极集流体、负极反应腔、负极集流体和隔膜。本实验中将石墨负极浆料与金属锂片分别置于Celgard-2325隔膜的两侧,形成电池中相对的两个电极。石墨负极浆料的厚度为0.5mm,电池装配在充满氩气的手套箱中进行。

1.2 测试表征

电化学性能测试:采用CT2001A蓝电电池性能测试仪对组装好的电池进行恒电流充放电测试,充电截止电压为1.5V,放电截止电压为0V,电流密度设定为0.1mA/cm2。

浆料悬浮稳定性测试:取一定量的浆料置于离心试管中,密闭,垂直静置。若浆料中固体颗粒发生沉降,则在浆料上层产生清液,上层清液与下层浆料之间有可观察的清晰界面,记录试管在该界面处的读数,即为固体颗粒的沉降层体积。通过比较不同浆料在静置一定时间后的沉降层体积,可定性分析颗粒的悬浮稳定性,沉降层体积越高,表明固体颗粒的沉降越缓慢,分散稳定性越好。

粉体形貌观察:所用设备为ZEISS SIGMA扫描电子显微镜,在电镜测试的样品台上粘接导电胶,将干燥后的颗粒直接附着在导电胶表面,将样品台放入电镜仓中,抽真空后进行样品表面形貌观测。

粉体电阻率测试:所用设备为ST2722SZ电阻率仪,采用四探针法测量粉体电阻率。测试时首先调整设备加料腔深度为20mm,将待测粉末样品加满加料腔后,滑动手轮,使电极接触样品,并对样品施压,当压强为4MPa,停止加压,即可读取样品电阻率值。

2 结果与分析

2.1 电极浆料悬浮稳定性研究

石墨电极浆料是由石墨和导电添加剂分散于电解液中形成的固液两相混合体系,颗粒分散的稳定性对于电极浆料的电化学性能发挥具有重要意义。如果固体颗粒在电解液中快速沉降,不能形成良好的电子导电网络,会影响电极浆料倍率性能和比容量的发挥,使电池性能不稳定。

2.1.1 导电添加剂对电极浆料悬浮稳定性的影响

在电解液中加入不同含量的石墨活性材料和导电添加剂,通过机械搅拌进行分散,搅拌时间为3h,将搅拌后的浆料取10mL加入离心试管中,静置,观察其悬浮稳定性。本实验中石墨颗粒体积分数为6%,导电添加剂体积分数分别为0,0.3%,0.6%和0.9%。图1显示浆料中固体颗粒在约10min内发生快速沉降,之后趋于稳定。未添加导电剂的石墨浆料中固体颗粒沉降最为明显,大约5min后即在浆料底部形成稳定沉降层,体积仅为约2mL。随着导电添加剂含量的增加,固体颗粒沉降层体积逐渐增大。当导电添加剂体积分数为0.9%时,沉降层体积大于8mL,且随着静置时间的延长,沉降层体积基本稳定,说明浆料中固体颗粒沉降减缓,分散稳定性得以提高。

图1 不同导电添加剂材料含量的浆料沉降体积随时间的变化Fig.1 Settling volume change with time of different contents of conducting additive

电极浆料中固体颗粒主要受到三个力的作用:浮力、重力和液体阻力,根据Stokes方程,负极固体颗粒自由沉降速率公式为:

(1)

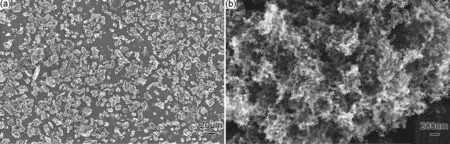

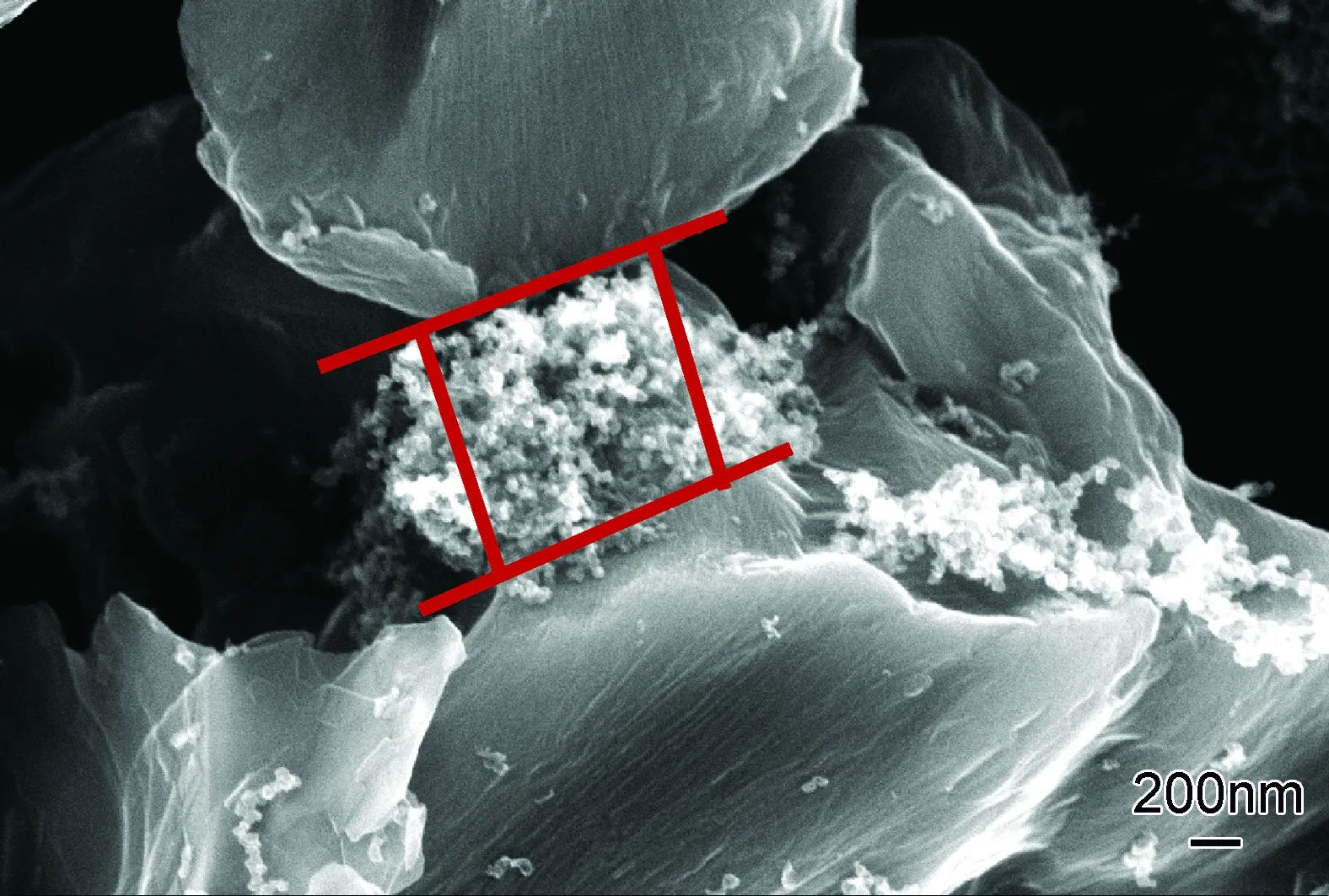

式中:v是颗粒沉降速率;dp是颗粒粒径;ρ与ρ0分别为颗粒和电解液的密度;μc是溶剂的黏度。从式中可以看出颗粒的沉降速率与粒径的平方成正比,体系的颗粒粒径越大,颗粒沉降速率越大,稳定性越差,反之颗粒的粒径越小,沉降的速率越小,稳定性越好。通过SEM结果(图2)可以看出石墨颗粒粒径约为10μm,直接分散于电解液中时必然发生快速沉降,不能稳定悬浮;而导电添加剂为纳米颗粒,在溶剂中发生表面浸润作用,且易于相互吸附形成交联网络结构,同时纳米颗粒较大的表面积和离子间的作用力使电解液黏度增大,对石墨颗粒的沉降起缓冲作用。由此可见加入导电添加剂会促使电极浆料中形成纳米级的网络交联结构,提高电极浆料的悬浮稳定性。

2.1.2 搅拌法与球磨法对电极浆料悬浮稳定性的影响

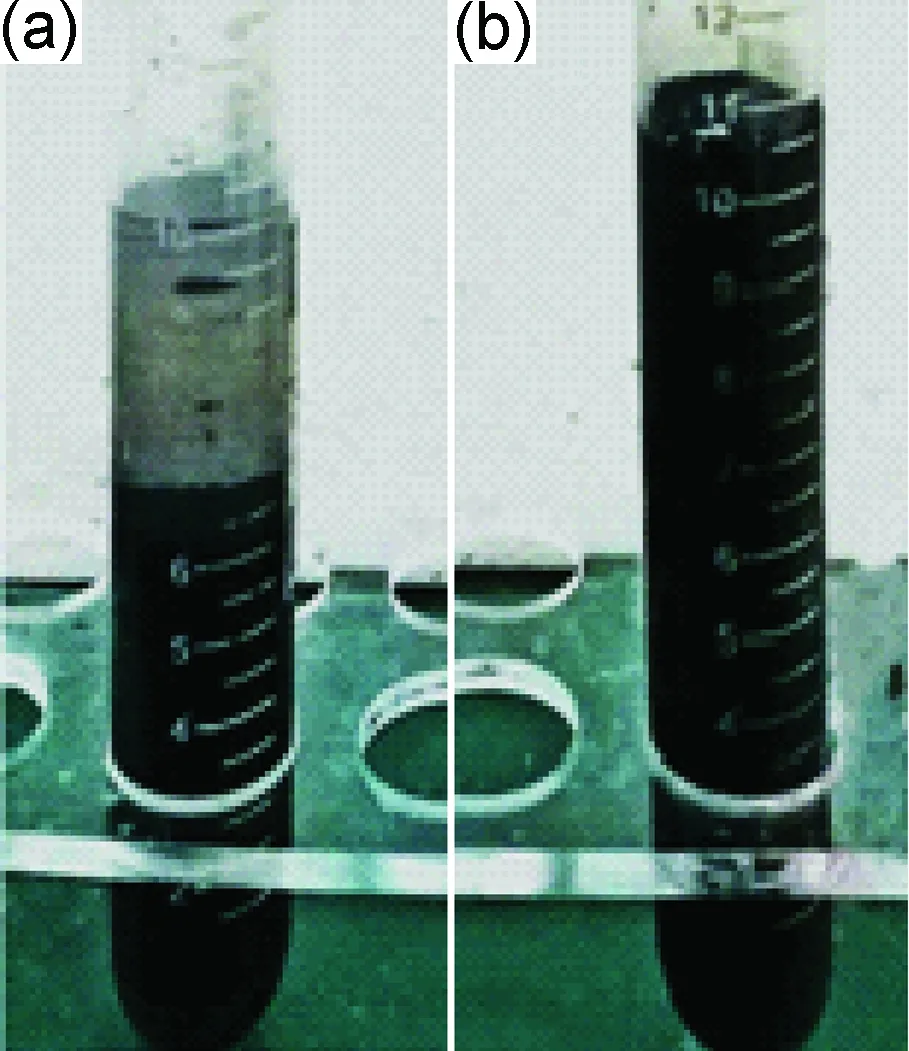

取石墨颗粒体积分数为6%,导电添加剂体积分数为0.6%的体系进行球磨,球料比为2∶1,球磨转速为500r/min,球磨时间为8h。图3所示为球磨制备的电极浆料与搅拌分散后的浆料静置两天后的悬浮效果,其中图3(a)为搅拌法制备的电极浆料,图3(b)为球磨法制备的电极浆料,可以看出球磨后的电极浆料中固体颗粒沉降速率显著减缓,具有良好的悬浮稳定性。在球磨过程中,石墨颗粒与导电添加剂充分接触并提高分散的均匀性,使导电添加剂提高浆料黏度、减缓颗粒沉降的效能进一步得到发挥;同时石墨颗粒在机械力的作用下也会发生颗粒的细化,固体颗粒表面积增大,并与电解液溶剂充分浸润,得以实现良好的悬浮稳定性。

图2 颗粒形貌图 (a)石墨颗粒;(b)导电添加剂Fig.2 Particle morphologies (a)graphite particle;(b)conducting additive material

图3 石墨浆料静置2天后的实物图 (a)搅拌法;(b)球磨法Fig.3 Photos of slurries let stand for 2 days (a) agitation method;(b)ball milling method

2.2 球料比对电极浆料性能的影响

球磨法是实现颗粒细化和均匀混合的有效手段,但其工艺参数的选择对于球磨效果具有重要影响。实验中发现球料比是影响电极浆料性能的重要因素之一,球料比的改变对球磨后石墨粉体的形貌和电导率均有显著影响,因此本工作针对球料比开展了系列实验,分析其影响规律。

按照石墨粉体与导电添加剂粉体体积比为14∶1,固体粉末与无水乙醇体积比为1∶10的比例进行物料混合,球磨时间为8h,转速为500r/min,分别在2∶1,5∶1,10∶1,15∶1和20∶1的球料比条件下进行球磨。将球磨后的浆料烘干,所得到的粉体进行SEM测试和电导率测试。

2.2.1 粉体形貌

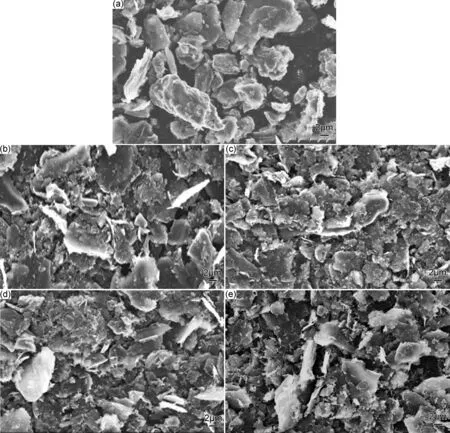

通过SEM(图4)观察可知当球料比为2∶1时,石墨和导电添加剂仅发生简单的混合作用,石墨颗粒形貌改变不明显。当球料比大于5∶1时,石墨颗粒在球磨介质的作用下各层被剥离开,颗粒逐渐变得无序,小颗粒占比增加,但继续增大球料比颗粒形貌变化不大。粉体粒度的细化有助于提高颗粒在电极浆料中的悬浮稳定性,但石墨层状结构的破坏则可能影响充放电过程中的脱嵌锂行为,使电极浆料的电化学性能受到影响。因此认为球料比的选择不宜过高,避免对石墨材料结构的过度破坏,影响锂离子的脱嵌和传输。

图4 不同球料比制备浆料中颗粒的SEM图 (a)2∶1;(b)5∶1;(c)10∶1;(d)15∶1;(e)20∶1Fig.4 SEM images of powders with different ratios of milling balls (a)2∶1;(b)5∶1;(c)10∶1;(d)15∶1;(e)20∶1

2.2.2 电导率

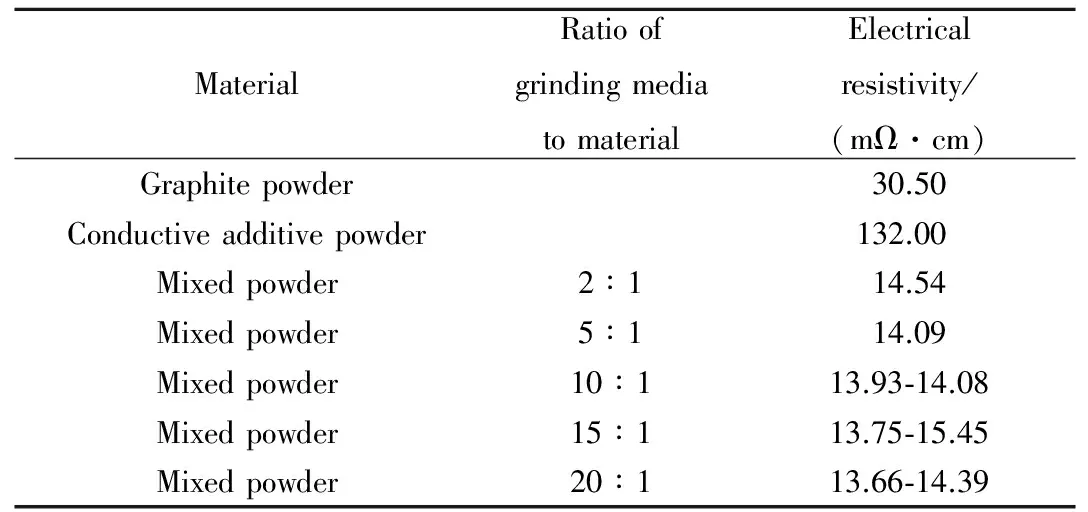

为分析球磨过程可能对浆料中固体颗粒导电性能产生的影响,对不同球料比制备的粉体材料进行电阻率测试,表1显示导电添加剂自身电阻率比石墨颗粒大,但是球磨后混合粉体电阻率下降,这是由于石墨颗粒粒径减小,且与导电添加剂形成了充分的接触,使得电阻率下降。图5为经过球磨过程以后导电添加剂在石墨颗粒之间形成的桥联结构,该桥联结构增大了颗粒间的导电接触面积,这对于提高电极浆料的电子导电率是有益的。随着球料比的增加,电阻率并没有显著降低,且电阻率波动的范围增大,可见适宜的球磨过程有利于电极材料电子导电性能的提高,但过高的球料比可能会产生因颗粒结构破坏而导致的性能不稳定。

表1 不同球料比制备粉体材料的电导率Table 1 Electrical conductivity of powders with different ratios of milling balls and solid particles

图5 导电添加剂在石墨颗粒之间形成的桥联结构Fig.5 Bridge structure of conducting additive among graphite particles

2.2.3 电化学性能测试结果

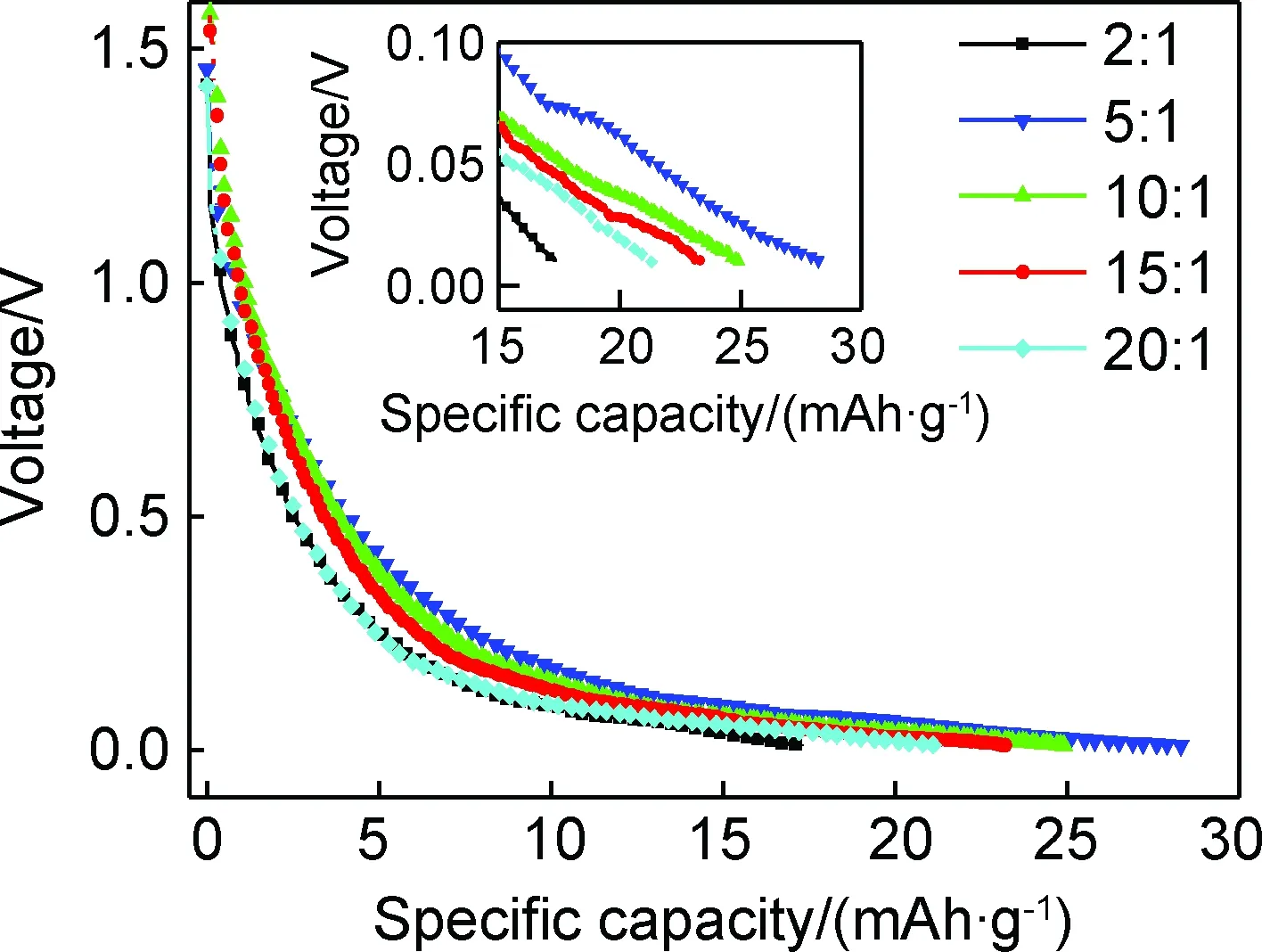

将不同球料比制备的粉体材料加入电解液中分散为电极浆料,粉体材料在浆料中的质量分数为15%。将电极浆料与金属锂相对组装半电池,进行充放电性能测试,比较不同球料比制备的复合粉体在电极浆料中的电化学性能。由于首次放电过程中存在不可逆容量的影响,因此对第二次放电过程进行比较(图6),实验结果显示,采用不同球料比球磨后的粉体材料在电解液中的放电曲线具有相同的电压平台和电压降趋势,但放电比容量存在差别。球料比为2∶1的粉体材料放电比容量最低,是由于导电添加剂材料与石墨颗粒仅发生简单的混合,对表面导电状态的改善不明显。球料比为5∶1的粉体材料放电比容量最高,继续增加球料比,放电比容量略有下降,但变化不大。这与粉体材料的SEM结果和电导率测试结果是基本一致的,石墨颗粒与导电添加剂颗粒之间经过球磨过程的作用产生细化和表面吸附作用,有助于提高在电极浆料中的导电性能;但是过度球磨使石墨层状结构破坏或颗粒过度细化,会使不可逆容量增加,影响电极材料性能的发挥。

图6 不同球料比制备电极材料的放电比容量Fig.6 Discharge specific capacity of electrode material under different mass ratios of balls to materials

2.3 电极浆料比容量研究

电极浆料的比容量是决定锂离子液流电池能量密度发挥的主要指标,是电极浆料研制过程中应关注的首要性能。石墨和导电添加剂材料直接加入电解液中混合易于发生沉降,且由于不能形成稳定的导电网络结构,使浆料的比容量发挥受到限制。影响电极浆料比容量的主要因素是活性材料和导电添加剂的配比组成,当电极浆料中固体颗粒含量低时,不能形成有效的导电网络结构,电极浆料性能不稳定;固含量增加时,电极浆料黏度增大,影响流动性。此外,石墨活性材料和导电添加剂的比例关系也存在相互制约的关系。

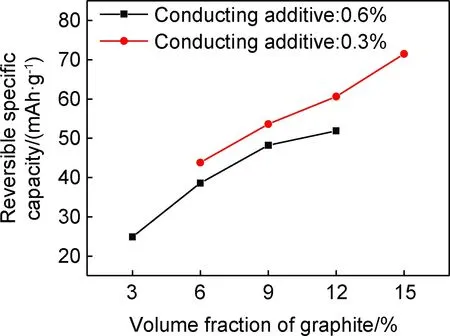

实验选取了悬浮状态稳定且可流动的电极浆料进行电化学性能测试,导电添加剂在电极浆料中的体积分数分别取0.3%和0.6%,石墨体积分数在3%~15%范围内进行调整。电极浆料的制备工艺为球料比5∶1,转速500r/min,球磨时间8h。将所制备的电极浆料组装电池,进行电化学性能测试,不同电极浆料在充放电电压方面体现了相同的规律。首次放电过程中在0.8V左右存在相对较短的电压平台,是电解液分解形成SEI膜的过程;电压小于0.5V时,放电电压缓慢降低,在0.2V左右形成平台,是锂离子在石墨层状结构中的嵌入过程。不同活性材料和导电添加剂含量所制备的石墨负极浆料均存在首次放电容量的不可逆现象,这是由石墨本身的特性决定的。石墨负极的工作电压范围超过了电解液的电化学稳定范围,因此当电位较低时,电极/电解液界面位置将发生电解液的还原分解反应,形成SEI膜,该过程会消耗锂离子,造成首次充放电过程中不可逆容量的产生。图7(a)所示为石墨体积分数3%,导电剂体积分数为0.3%的电极浆料充放电曲线,第二次放电容量较低,是由于固体颗粒含量较少,颗粒之间的接触状态不稳定,使得锂离子传输受到影响。图7(b)所示为石墨体积分数15%,导电剂体积分数为0.6%的电极浆料充放电曲线,可逆的放电比容量显著提高,可达到70mAh/g,这是由于固体颗粒含量的增加可以使石墨负极浆料的黏度增大,颗粒间的接触概率增加,电极浆料内阻降低,因而可逆比容量有所提高。

图7 石墨负极浆料充放电测试结果 (a)石墨3%,导电剂0.3%;(b)石墨15%,导电剂0.6%Fig.7 Electrical charge-discharge test of graphite anode slurries (a)graphite 3%,conductive additive 0.3%; (b)graphite 15%,conductive additive 0.6%

图8对不同体系的可逆比容量进行了比较,在石墨含量相同的情况下,增加导电添加剂的含量可以提高电极浆料的可逆比容量,是由于导电添加剂在石墨颗粒间形成更多的电子导电通路,同时可以提高电极浆料的分散稳定性,使其导电性能得到提高。增加石墨的比例同样使电极浆料的比容量逐渐增大,是由于石墨材料本身具有较好的电子导电性,且可以提供更多的锂离子脱嵌和传输通道,在电极浆料形成更为稳定的导电网络结构。

虽然固体颗粒含量的增加可以使电极浆料比容量提高,但也导致其黏度增大,流动性变差甚至失去流动性,应用于锂离子液流电池中时,会增加驱动损耗或堵塞流动通道,无法满足锂离子液流电池的使用需求。因此,电极浆料的选择应结合使用要求进行综合考虑,目前球磨法制备的石墨电极浆料中,流动性较好的是导电添加剂体积分数0.6%,石墨体积分数6%~9%的体系,可逆比容量大于40mAh/g。

图8 不同配比石墨负极浆料的可逆比容量Fig.8 Reversible specific capacity of graphite anode slurries with different contents

2.4 电极浆料循环性能研究

电极浆料经过多次充放电之后的性能下降主要体现为容量的损失和充放电效率的下降。选择石墨体积分数6%、导电添加剂体积分数0.6%的石墨电极浆料组装半电池,进行循环性能测试,图9所示为50次循环的容量和效率图,从图中可以看出首次不可逆容量较大,之后的充放电过程中仍有容量损耗,但容量衰减的速度逐渐降低,大约第5次循环后容量即趋于稳定;充放电效率变化趋势与容量的逐步衰减过程基本一致。石墨负极浆料SEI膜的形成主要发生在首次充放电过程中,这是由石墨自身的特点决定的。此外,导电添加剂具有较大的比表面积,也会造成部分锂离子的沉积和不可逆。随着循环次数的增加,容量损耗速率降低,是因为SEI膜逐渐致密稳定,锂离子的消耗速率降低,使电池的循环稳定性得到提高。

石墨负极应用于锂离子电池中时也会有首次不可逆容量的产生,前几次循环容量衰减较为明显[30]。实验结果说明石墨负极浆料应用于锂离子液流电池中时,不会因形态变化导致循环性能的恶化,仅需对电池化成过程进行设计和关注,通过增加充放电次数等方式提高表面SEI膜状态的稳定性。

图9 石墨负极浆料循环性能测试Fig.9 Cycle performance of the graphite anode slurry

3 结论

(1)导电添加剂在电极浆料中形成纳米导电网络结构,可以减缓电极颗粒的沉降速率;球磨法可以降低颗粒粒径、改善颗粒表面状态,对提高电极浆料的悬浮稳定性起积极作用。

(2)球磨法可以提高电极颗粒分散的均匀性,降低石墨和导电添加剂混合粉体的电阻率;球料比是影响球磨后颗粒形貌和导电性能的重要因素,球料比达到5∶1时即可实现较好的充放电功能,较大的球料比会使石墨颗粒层状结构遭到破坏。

(3)石墨和导电添加剂的含量是电极浆料的比容量的主要因素,在保证流动性的前提下,石墨负极浆料比容量可大于40mAh/g。

(4)石墨负极浆料的容量损失主要发生在首次充放电过程中,随着循环次数的增加,容量损耗的速率降低,第5次循环以后容量趋于稳定。

[1] 陈永翀,武明晓,任雅琨,等. 锂离子液流电池的研究进展[J]. 电工电能新技术,2012,31(3):81-85.

CHEN Y C, WU M H, REN Y K, et al. Research progress in lithium ion flow battery[J]. Advanced Technology of Electrical Engineering and Energy, 2012, 31(3): 81-85.

[2] CHIANG Y M, CARTER W C, HO B Y, et al. Fuel system using redox flow battery:WO2009151639A1[P].2009-06-12.

[3] CHIANG Y M, BAZZARELLA R. Fuel system using redox flow battery: US20100323264A1[P]. 2010-04-06.

[4] SLOCUM A H, BAZZARELLA R, CHIANG Y M, et al. Stacked flow cell design and method: US20140004437A1[P]. 2012-06-21.

[5] CHIANG Y M, CARTER W C, DUDUTA M, et al. High energy density redox flow device: US008722226B2[P]. 2014-05-13.

[6] DUDUTA M, HO B, WOOD V C, et al. Semi-solid lithium rechargeable flow battery[J]. Advanced Energy Materials, 2011, 1(4): 511-516.

[7] BRUNINI V E, CHIANG Y M, CARTER W C. Modeling the hydrodynamic and electrochemical efficiency of semi-solid flow batteries[J]. Electrochimica Acta, 2012, 69: 301-307.

[8] SMITH M C, CHIANG Y M, CARTER W C. Maximizing energetic efficiency in flow batteries utilizing non-newtonian fluids[J]. Journal of the Electrochemical Society, 2014, 161(4): A486-A496.

[9] SMITH K C, BRUNINI V E, DONG Y J, et al. Electroactive-zone extension in flow-battery stacks[J]. Electrochimica Acta, 2014, 147:460-469.

[10] WEI T S, FAN F Y, HELAL A, et al. Biphasic electrode suspensions for Li-ion semi-solid flow cells with high energy density, fast charge transport, and low-dissipation flow[J]. Advanced Energy Materials, 2015, 5: 1500535.

[11] LI Z, SMITH K C, DONG Y J, et al. Aqueous semi-solid flow cell: demonstration and analysis[J]. Physical Chemistry Chemical Physics, 2013, 15(38): 15833-15844.

[12] HAMELET S, TZEDAKIS T, LERICHE J B, et al. Non-aqueous Li-based redox flow batteries[J]. Journal of the Electrochemical Society, 2012, 159(8): A1360-A1367.

[13] HAMELET S, LARCHER D, DUPONT L, et al. Silicon-based non aqueous anolyte for Li redox-flow batteries[J]. Journal of the Electrochemical Society, 2013, 160(3): A516-A520.

[14] YOUSSRY M, MADEC L, SOUDAN P, et al. Non-aqueous carbon black suspensions for lithium-based redox flow batteries:Rheology and simultaneous rheo-electrical behavior[J]. Physical Chemistry Chemical Physics, 2013, 15: 14476-14486.

[15] MADEC L, YOUSSRY M, CERBELAUD M, et al. Electronicvsionic limitations to electrochemical performance in Li4Ti5O12-based organic suspensions for lithium-redox flow batteries[J]. Journal of the Electrochemical Society, 2014, 161 (5) : A693-A699.

[16] MADEC L, YOUSSRY M, CERBELAUD M, et al. Surfactant for enhanced rheological, electrical, and electrochemical performance of suspensions for semisolid redox flow batteries and supercapacitors [J]. Chem Plus Chem, 2015, 80(2):396-403.

[17] 刘鑫.半固态液流电池性能的数值模拟研究[D].长春:吉林大学,2014.

LIU X. Numerical simulation study on semi-solid flow batter[D]. Changchun: Jilin University, 2014.

[18] 谢海明,杜继平,朱科宇.半固体流锂离子电池:CN102447132A[P].2011-10-24.

XIE H M, DU J P, ZHU K Y. Semi-solid flow lithium ion battery: CN102447132A[P]. 2011-10-24.

[19] 崔光磊,王晓刚,董杉木,等.锂金属液流电池系统及其制备方法:CN 102637890A[P]. 2012-03-30.

CUI G L, WANG X G, DONG S M, et al. Lithium flow battery system and preparation method:CN 102637890A[P].2012-03-30.

[20] 耿世达,陈杨英.一种复合集电体的制备及其在锂离子液流电池中的应用:CN102315454A[P]. 2011-08-02.

GENG S D, CHEN Y Y. Preparation of composite current collector and its application in lithium ion flow battery: CN102315454A[P]. 2011-08-02.

[21] 刘现营.锂离子液流电池的液流泵间歇工作自动控制器:CN103985893A[P]. 2014-06-01.

LIU X Y. Fluid-flow pump intermittent work automatic controller of lithium ion flow battery: CN103985893A[P]. 2014-06-01.

[22] 任雅琨.逾渗理论在混合电解质溶液中的应用[D].北京:中国科学院电工研究所/北京航空航天大学,2011.

REN Y K. Application of percolation theory in the mixed electrolyte solution[D]. Beijing: Institute of Electrical Engineering, CAS/Beihang University, 2011.

[23] 任雅琨,陈永翀,冯彩梅,等.锂离子液流电池电极悬浮液的电子导电性建模及仿真[J]. 现代科学仪器,2014(3):84-89.

REN Y K, CHEN Y C, FENG C M, et al. Electronic conductivity model and simulation of electrode suspension of lithium-ion flow battery[J]. Modern Scientific Instruments,2014(3):84-89.

[24] 任雅琨. 锂离子液流电池电化学模型的初步研究[D].北京:中国科学院电工研究所,2014.

REN Y K. A preliminary study on electrochemical model of lithium-ion flow battery[D]. Beijing: Institute of Electrical Engineering, CAS, 2014.

[25] 冯彩梅,陈永翀,韩立,等.锂离子液流电池电极悬浮液研究进展[J].储能科学与技术,2015,4(3):241-247.

FENG C M, CHEN Y C, HAN L, et al. Research progress of electrode suspension of lithium-ion flow batteries[J]. Energy Storage Science and Technology, 2015,4(3):241-247.

[26] 陈永翀,武明晓,冯彩梅,等.一种无泵锂离子液流电池及其电极悬浮液的配置方法:CN102664280A[P].2012-05-10.

CHEN Y C, WU M X, FENG C M, et al. Lithium ion flow battery without pump and configuration method of the electrode suspension: CN102664280A[P].2012-05-10.

[27] 陈永翀,王秋平,张萍,等.一种锂离子液流电池:CN202259549U[P].2011-06-28.

CHEN Y C, WANG Q P, ZHANG P, et al. A kind of lithium ion flow battery: CN202259549U[P].2011-06-28.

[28] 陈永翀,张艳萍,冯彩梅,等.一种锂液流电池反应器及电极悬浮液嵌锂合成方法:CN 103117406A[P]. 2013-01-31.

CHEN Y C, ZHANG Y P, FENG C M, et al. A kind of lithium flow battery and Li ion intercalation synthesis method of electrode suspension: CN 103117406A[P]. 2013-01-31.

[29] 陈永翀,张艳萍,冯彩梅,等.一种锂离子液流电池反应器:CN102945978A[P]. 2012-11-07.

CHEN Y C, ZHANG Y P, FENG C M, et al. A kind of lithium ion flow battery reactor: CN102945978A[P]. 2012-11-07.

[30] 孟波,孟良荣,孙丰霞,等.离子体表面处理法改进锂离子电池碳负极性能[J].电池工业,2013,18(5):233-235.

MENG B, MENG L R, SUN F X, et al. Improvement of the properties of natural graphite negative electrode for Li-ion batteries by plasma surface treatmeat[J]. Chinese Battery Industry, 2013, 18(5):233-235.