液体化工品运输码头职业病危害调查分析

张东旭,姜一洲,翁大涛,陈旭立,苟彬德,潘凤明,周 京

(1.交通运输部科学研究院,北京 100029;2.中韩武汉石油化工有限公司,湖北 武汉 430070)

0 引言

港口码头作为水路运输的重要承载体,其功能类型丰富,从业人员种类多、数量大,职业健康管理需求紧迫、要求高。码头货种中液体化学品种繁多、用途广泛,与经济发展密不可分。码头液体化学品在运输、装卸过程中,个体劳动强度较大,接触有毒有害物质的可能性高,存在职业健康风险。随着国家经济的发展,加强职业健康管理,保障从业人员健康,是新时代安全发展的必然要求[1]。

目前,职业健康管理法规制定、机构设置、职业危害防护措施等还存在不少问题[2]。为了提高职业健康管理水平,许多国家都出台了相关措施,如美国建立了作业场所职业安全健康体系,制定了职业安全健康法律法规和政府监察体系[3],并从职业健康管理风险预控[4]、职业健康绩效管理[5]等方面进行了探索,为职业健康管理提供了方法借鉴。在我国,职业健康研究主要集中在高危害、高风险的行业,诸如煤炭、矿山开采、石化[6]以及建筑施工[7]等,它们的职业健康风险危害大,受重视程度较高,已经形成了系统化的职业健康管理体系,构建了职业健康管理绩效影响因素框架[8]。与此同时,行业职业病危害因素调查监测也取得了一定的进展,明确了一些行业的职业病潜在危险因素,如煤炭行业主要为煤尘,石化企业主要为生产性毒物、噪声、粉尘等,施工行业主要集中在粉尘、噪声、振动和化学有毒物质等方面。对于港口码头来说,目前仅在船员[9]、煤码头运输[10]、干散货码头[11]和油码头建设项目[12]等方面进行了职业健康调查和评估研究,基本明确船员接触的职业有害因素包括噪音、风浪、高温、振动、工作外伤、辐射、中毒、化学腐蚀、灼伤、电击伤等,一般码头建设项目主要职业病危害因素为粉尘和噪声。纵观现有研究,鲜有关于液体化学品运输码头职业健康方面的研究,相关职业健康管理尚处于起步阶段。

为此,本文将以某液体化工品运输码头为例,开展从业人员职业病危害调查,并探讨相应的防护对策与管理措施,为加强从业人员的安全防护、提升港口码头行业职业健康管理工作水平提供参考。

1 调查内容与方法

1.1 调查对象

武汉某石油化工企业配套液体化工品运输码头的总吞吐量为55.9万t/年,其中乙二醇25万t/年、甲基叔丁基醚(简称MTBE,是一种合成材料,包含总烃)8万t/年、碳九(C9)4万t/年、丁二烯12万t/年等。负责该运输作业的相关从业人员有16人,其中调度4人,装卸12人(班长4人、一般装卸工人8人)。在液体化学品运输过程中,主要涉及液体化工品装船工艺和装卸前后扫线工艺。

1.2 调查方法

本调查主要通过现场职业卫生学调查和检测检验法进行。

1.2.1 现场职业卫生学调查

对码头运输工艺、职业病危害因素及其分布、职业病危害防护设施的设置情况及其效果、个人防护用品的配备情况、职业健康监护情况和职业卫生管理情况等进行调查,了解主要运输工艺流程,识别作业过程中存在的职业病危害因素。

1.2.2 检测检验法

(1)采样点的选择

按照《工作场所空气中有害物质监测的采样规范》(GB Z159—2004)[13],选择有代表性的岗位进行检测,其中总烃设2个检测点[14],乙二醇设2个检测点[15],丁二烯设2个检测点[16],噪声设2个检测点。

(2)采样依据

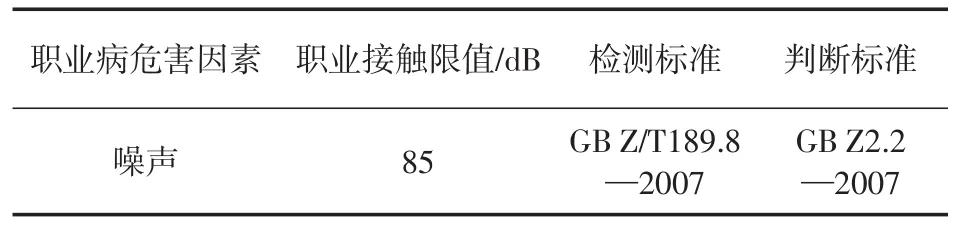

对于有毒物质,依据《工作场所空气中有毒物质测定方法》(GB Z160—2004)进行检测[17];对于噪声强度,依据《作业场所噪声测量规范》(WS/T69—1996)进行检测[18]。职业病危害因素的职业接触限值及检测标准如表1和表2所示。

表1 有毒化学物质职业接触限值及检测标准

表2 物理因素职业接触限值及检测标准

(3)采样方法

对于化学有害因素,检测根据《工作场所有害因素职业接触限值第1部分:化学有害因素》(GB Z2.1—2007)[19]和《工作场所空气中有害物质监测的采样规范》(GB Z159—2004)[13],按照短时间接触容许浓度和时间加权平均容许浓度检测要求进行检测。在设备满负荷生产的情况下,选择有代表性的岗位,分时段进行采样,其中包括空气中有害物浓度最高时段。

对于物理因素,根据《工作场所有害因素职业接触限值 第2部分:物理因素》(GB Z2.2—2007)[20]和《工作场所物理因素测量 第8部分:噪声》(GB Z/T189.8—2007)[21],按照工作场所物理因素检测要求进行检测,在设备满负荷生产情况下,选择有代表性的岗位。

2 调查结果

2.1 现场调查结果

2.1.1 工艺流程分析

2.1.1.1 装船工艺流程

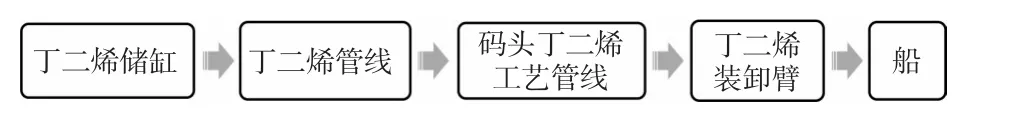

MTBE、C9、丁二烯和乙二醇的装船工艺流程分别如图1~图4所示。

图1 MTBE装船工艺流程

图2 C9装船工艺流程

图3 丁二烯装船工艺流程

图4 乙二醇装船工艺流程

2.1.1.2 扫线工艺流程

(1)丁二烯扫线流程

丁二烯装船前先用氮气吹扫管线,在氮气掩护氛围内,连接输油臂。装卸完毕后,再用氮气吹扫管线内的化工品至船舱。

(2)丁二烯进储罐流程

丁二烯进储罐流程为:丁二烯气相→码头丁二烯气相工艺管线→丁二烯储罐。

(3)其他管线扫线流程

每次装卸完毕,需先通过阀室平台的氮气阀门将氮气接入管线,将管线内的残液吹扫至船舱后,关闭阀门,并打开装卸臂顶端的泄压阀进行卸压后,方可拆卸装卸臂。

通过分析液体化工品装船工艺流程与扫线工艺流程可以看出,要完成这两项工作需要两个重要岗位:总体调度(调度工)和装卸操作(班长、装卸工)。这两个岗位的工作时间相对较长,工作强度较大,与有毒有害物质接触可能性较大,可能引发职业病。

2.1.2 职业病危害因素的识别

通过现场勘查和查看原辅料及产品目录,结合主要工艺流程分析,参照《职业病危害因素分类目录》[22]得知,该液体码头可能存在的职业病危害因素有1,3-丁二烯、总烃、乙二醇、乙烯、噪声、视力疲劳、下背痛、腕管综合征、颈肩腕综合征等。其中主要职业病危害因素有总烃、丁二烯、乙二醇和噪声。该码头的岗位设置及接触职业病危害因素的情况见表3。

表3 岗位设置及接触职业病危害因素情况

2.2 检测结果

2.2.1 有毒化学物质检测结果

总烃定点检测布点2个,乙二醇定点检测布点2个,丁二烯定点检测布点2个,检测率100%,检测布点合理,现场采样方法、程序符合国家职业卫生标准。检测结果详见表4,各检测点有毒化学物质浓度均符合要求。

表4 工作场所有毒化学物质(定点)检测结果

2.2.2 物理因素检测结果

噪声检测布点2个,检测率100%,检测点分布合理,现场采样方法、程序符合国家职业卫生标准。检测结果见表5。泵船上布点的噪声值轻微超标,目前,该企业为员工配备有3M1110型防噪声耳塞(SNR值为31dB,降噪值为18.6dB)。

表5 工作场所噪声(定点)检测结果

2.3 防护措施调查结果

(1)工程防护措施

该码头生产设备控制的自动化率较低,人为手动操作大大增加了从业人员接触职业病危害因素的时间。尽管码头噪音设备选择了尽可能满足噪声职业接触限值的型号,但在泵船高噪音区仍需加强控制。

(2)个体防护用品

该码头制定了个人职业病防护用品发放制度,为作业人员发放防尘口罩、防噪耳塞、防护手套、防护目镜、防护靴、防护服、安全帽以及安全带等个人职业病危害防护用品。通过现场调查发现,2位从业人员的耳塞佩戴均不正确。

(3)应急救援措施

该码头制订了职业病危害事故应急预案,并设置了相应的应急响应程序,编制了相应的应急处置方案。码头共设11个可燃气体浓度检测探头,分布点和数量为:趸船5个、平台4个、紧急切断阀2个。这些设备可以检测有害气体浓度并在达到限值时及时切断运输并停止生产。

(4)职业健康监护情况

该码头有16人接触职业病危害因素,委托有职业健康监护资质的单位对全部人员进行了职业健康体检,目前未发现有职业病患者或者职业禁忌症患者。

(5)职业卫生管理情况

该码头所属企业设置了专门的卫生保健机构和职业卫生管理部门,配备卫生保健人员20人,专职卫生管理人员2人,制订了职业病防治计划,建立了职业卫生档案。码头从业全员参保了工伤保险和医疗保险。每年定期组织接触职业病危害因素的员工进行职业健康体检。

3 职业病危害调查分析与防范措施

3.1 职业病致病因素分析

通过职业病危害因素的识别,得出该企业码头存在的职业病危害因素包括烃类混合物、乙二醇、丁二烯、噪声,而视觉疲劳、下背痛、肩颈腕综合症不构成法定职业病目录范围之内的职业病致病因素。

(1)烃类混合物。烃类物质虽然属于一般毒物,但当其在空气中的浓度升高时,空气中含氧量会明显降低,能引起头痛、头昏、乏力、心率增快等,导致呼吸困难症状,严重时引起窒息。

(2)乙二醇。它属于低毒类物质,误吸会导致呼吸困难,过量吸入则会导致昏厥。

(3)丁二烯。它属于易燃类物质,与空气混合能形成爆炸性混合物,具有刺激性、麻醉性,且易液化。

(4)噪声。由噪声引起的噪声聋属于慢性病,初期除主观感觉耳鸣外,无耳聋感觉,但在噪声环境下长时间工作,会造成语言听力出现障碍。

根据国卫疾控发[2013]48号文件“关于印发《职业病分类和目录》的通知”中最新修订的《职业病分类和目录》[23],判断得出该码头存在的职业病危害因素可能会导致如下职业病:刺激性化学物所致慢性阻塞性肺疾病、接触性皮炎、噪声聋、职业性化学中毒等。

3.2 改进防护措施

通过现场调查发现,该码头在工程防护措施、个体防护用品等方面还存在一些问题;主要职业病危害因素现场检测结果基本符合国家相关标准,但有噪声值轻微超标情况,此工作点位于码头泵船上,属于高噪声区(≥85dB)。因此,针对此次调查,从职业健康防护措施角度分析,还有以下可以改进之处。

(1)提高罐区、管线、装卸臂以及各种类型化工泵之间连接控制的自动化率,从而减少人为操作的几率。

(2)对于噪声防护,建议将码头泵船装卸列为关键控制点,虽然工人接触时间较短,但作业时必须按照要求佩戴防噪声耳塞,并尽量减少接触时间。在控制室、值班室等区域,可以采用隔音门窗和隔音墙;在开放区域,可以为有条件的噪音设备安装消音器,对于没有条件的噪音设备则可以采用远程遥控,尽量减少从业人员的接触时间。

(3)个体防护用品。对于具有潜在职业病危害的岗位,一定要配备完善的个人防护装备,并保证其类型、数量和参数的科学性,同时培训员工正确穿戴个体防护装备,强化岗位危害认知[24]。

3.3 加强行业监管

通过调查发现,港口码头开展的职业健康工作主要依据的是原国家卫生部的相关标准规范,在行业内并无依据可循,间接导致了各个地方职业健康管理工作质量参差不齐,缺乏统一监管。因此,不仅要不断改进职业健康防护措施,还要加强港口码头运输行业监管。本文现提出如下建议。

(1)积极修订和完善港口码头防污染的相关法律、法规和标准,梳理并建立港口码头运输行业职业健康相关法律法规,并借鉴国外先进技术和经验,切实从危害源头降低风险。

(2)明确行业主管部门的监管职责和企业主体责任,把职业健康监管职责纳入行业监管部门责任清单,强化企业主体责任的落实。

(3)创新体制机制,推动安全生产和职业健康深度融合。

(4)开展港口码头运输行业内职业病危害因素识别工作,组织修订相关标准规范,让行业内职业健康工作有据可依。

(5)加强支持保障和宣传教育工作,建立从业人员职业健康保障与管理体系。

综上所述,建议从港口码头运输行业顶层设计出发,出台行业职业健康发展指导意见,开展港口码头运输行业内职业病危害因素识别等工作,进而形成港口码头运输行业职业病危害预防控制规范,指导行业职业的健康发展,切实做到“管行业必须管安全,管安全必须管职业健康”。

4 结语

本文通过调查分析某液体化工品运输码头装船运输工艺流程,识别出该码头劳动工人所接触到的职业病危害因素主要包括烃类混合物、乙二醇、丁二烯、噪声,分析得出该类因素可能会导致的职业病,同时从防护措施和行业监管两个方面提出了改进措施和建议。

职业健康管理是企业运行良好的保障,加强职业健康管理是新时代安全发展的必然要求,但是液体化工品运输职业健康管理尚处于起步阶段,诸多制约职业健康发展的问题仍需深入研究并加以解决。