镶圈内冷一体活塞的数值研究

刘瑞,邓立君,苏道胜,林志雷

(1.滨州渤海活塞股份有限公司技术中心,山东 滨州 256600;2.滨州学院机电工程学院,山东 滨州 256600;3.滨州市正道机械制造有限公司,山东 滨州 256600)

环与环槽的相对运动会引起环槽表面的磨损。随着柴油机功率的增加,活塞承受的热负荷和机械负荷增加,导致一环槽磨损加重[1-3]。活塞第一环槽磨损导致活塞与活塞环间侧隙增大,使活塞环的密封性能下降。当环槽磨损到一定程度,会影响活塞的使用寿命[4]。

为减小第一环槽的磨损,防止出现开裂等失效,常对第一环槽使用环槽镶圈、改变活塞镶圈材料等强化措施[5-7]。但是有研究表明[8-9],单独使用耐磨镶圈会降低活塞燃烧室的可靠性。镶圈活塞头部增加内冷油腔可以有效降低第一环槽的温度[10-14],但内冷油腔的铸造工艺使得活塞的成本显著提高,而且随着柴油机压缩高度的减小,内冷油腔的位置对活塞燃烧室的可靠性产生很大影响[15-16]。因此,内冷油腔的使用对提高环槽的耐磨性有好处,但其效果受到位置限制。

随着柴油机的平均有效压力越来越大,活塞承受的负荷越来越高,耐磨镶圈已成为现代柴油机活塞上不可缺少的部分。为了在提高活塞第一环槽耐磨性的同时提高活塞的使用寿命,近年来,镶圈内冷一体活塞成为研究的热点。本研究对仅采用镶圈、同时采用镶圈和内冷以及采用镶圈内冷一体结构的活塞组件进行温度场分析、结构分析和疲劳分析。

1 试验材料及过程

1.1 试验材料

根据测温需求,硬度塞材料要有良好的淬透性,淬火后的硬度应≥65HRC,材料回火温度和硬度变化之间最好呈线性关系或者近似线性关系,另外材料的金相显微组织和化学成分要均匀。轴承钢及高碳钢基本符合作为硬度塞材料的要求,本试验中使用的硬度塞材料为GCr15,它是一种轴承钢,含碳量0.95%~1.05%,具体成分见表1。

表1 硬度塞成分

1.2 试验过程

选择镶圈活塞作为试验件,测温过程主要包括曲线标定、布点安装、运行和温度评估。

1.2.1HV-T曲线标定

将M3螺纹硬度塞进行硬度-温度(HV-T)曲线标定。HV-T的曲线标定是温度场测试的基础,曲线标定的精度直接决定着温度测试的准确与否。曲线标定时回火温度一般是在100~400 ℃范围内。本研究中回火试验从130 ℃开始,每隔30 ℃测一次硬度,直至340 ℃左右。选取硬度合格的硬度塞若干,每次将6只硬度塞放在干井炉中进行特定温度的恒温回火,恒温时间为发动机试验的运行时间。恒温过后,取出硬度塞放在空气中自然冷却至室温后抛光。然后,使用电子显微硬度计测试回火后硬度塞的维氏硬度值,最后根据不同回火温度对应的硬度值做出HV-T标定曲线。

1.2.2布点及运行

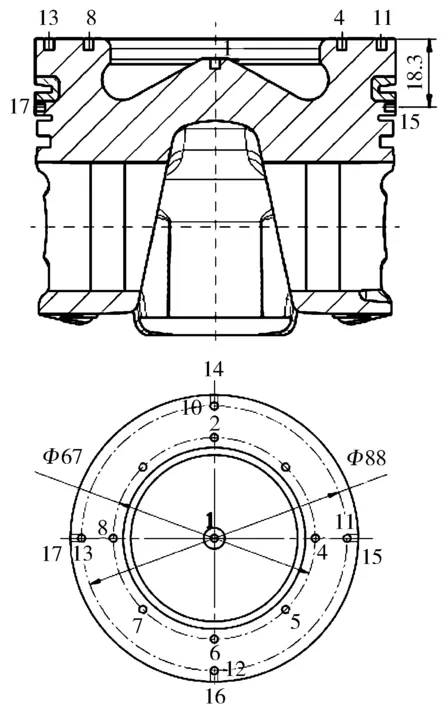

试验使用镶圈活塞,在不破坏活塞结构的前提下确定布点位置(见图1)。将安装硬度塞的活塞装入发动机中,磨合30 min,在标定工况运行2 h。

图1 布点位置

1.2.3温度评估

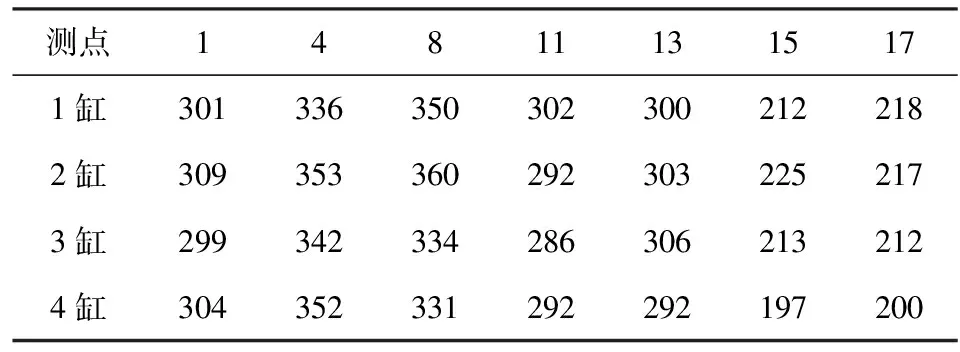

用电子显微硬度计测试硬度塞的硬度值,获取其在HV-T标准曲线上对应的温度,即为被测点在所测试工况下的温度值。标定工况下各缸活塞头部测点的温度值见表2。

表2 标定工况下各缸测点的温度 ℃

由表2可见,由于硬度塞的初始硬度值的差异,造成测得的同一测点各缸的温度存在差异,故取各点的平均值作为最终结果。

2 模拟计算

为了发现不同结构对活塞热负荷的影响规律,使用有限元分析软件Ansys、疲劳分析软件FE-SAFE对活塞组件进行迭代求解,在计算的同时显示残差曲线图用于跟踪计算过程,得到温度场、应力场、疲劳系数等结果。

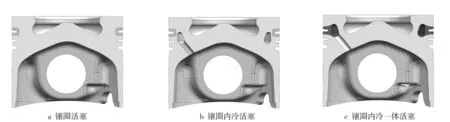

2.1 模型的建立

考虑到活塞的对称性,取活塞、活塞销和连杆小头的1/2模型为有限元分析模型。不同结构的镶圈活塞模型见图2。采用 Ansys自带的网格划分模块由行网格划分,活塞采用非结构化网格。为了较好地呈现数据变化规律并且更有效地对比计算结果,计算中采用统一的网格尺寸,且在温度梯度较大或者特征面较小的部位,采用比较密集的网格,而在温度梯度较小的部位,使用相对稀疏的网格。

图2 不同结构的镶圈活塞模型

2.2 边界条件

内燃机的运行过程可视为处于稳定工况,因此可以将活塞温度场按照稳态温度场处理。模型不同区域设置不同的传热系数,环境温度以及传热系数一般根据经验进行设定。利用硬度塞试验结果校核活塞关键部位的数据,进行拟合计算直到各测温点的温度与实测温度相吻合。不同结构的活塞采用相同的初始温度边界条件进行计算(见表3),然后根据各自的硬度塞调节初始温度边界条件,从而得到真实的温度场。

表3 不同区域传热系数及环境温度的设置

表中,z1为燃烧室中心,z2为燃烧室底部,z3为燃烧室喉口,z4为顶部环形, z5为火力岸、第一环槽上侧面和背面,z6为第一环槽下侧面,z7为第二环岸、第二环槽上侧面和背面,z8为第二环槽下侧面,z9为第三环岸、第三环槽上侧面和第三环槽背面,z10为第三环槽下侧面。

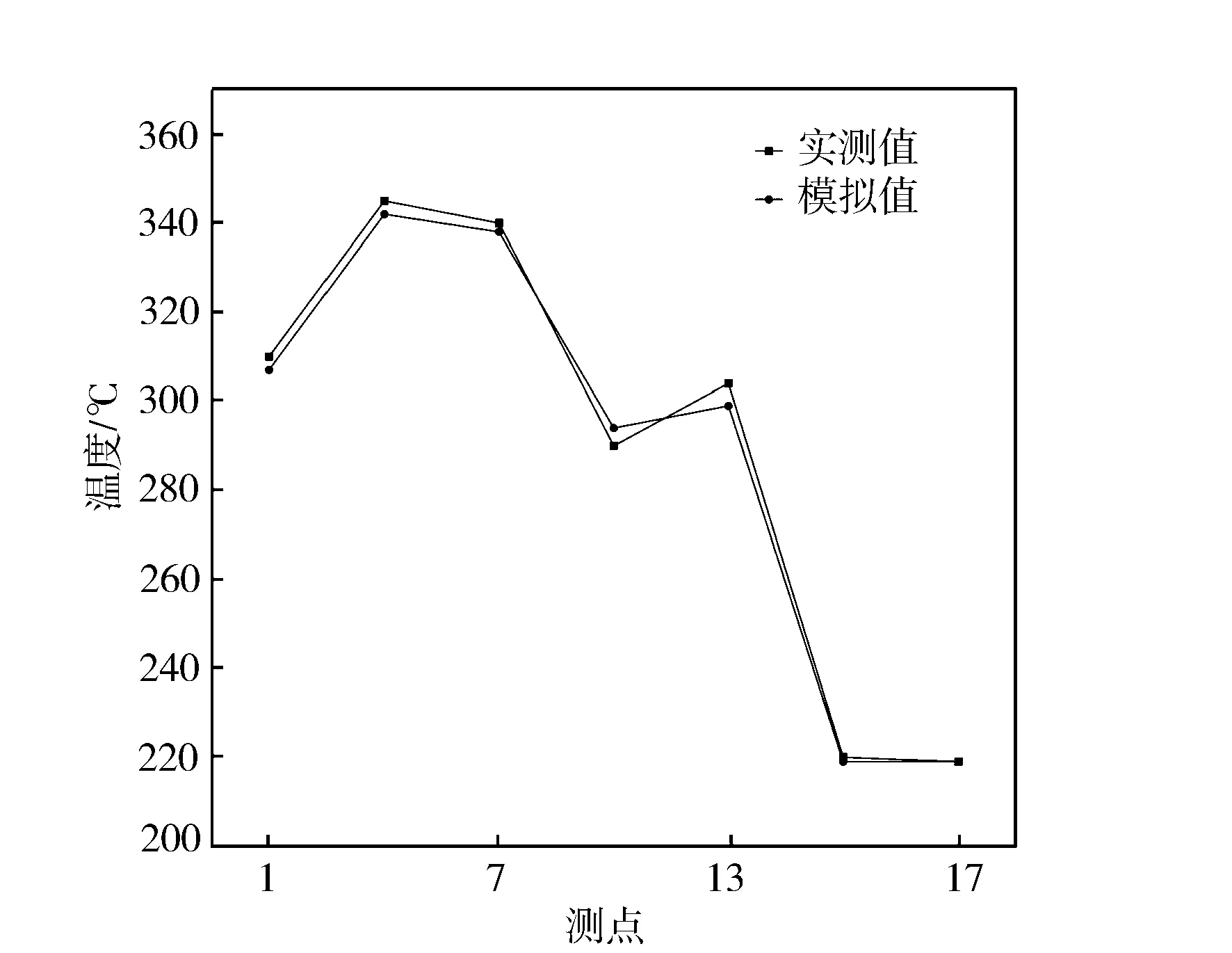

图3示出了主要测点的模拟计算结果和试验测试的平均温度。可以看出,模拟计算结果与实际情况吻合良好,计算结果可为设计及分析提供参考。

图3 测点处活塞表面的平均温度

3 结果和讨论

3.1 关键位置温度对比

根据校核后的边界条件进行模拟计算,得到不同结构活塞关键位置温度(见表4)。通过对比可知,在镶圈上使用内冷油腔,燃烧室喉口最高温度比仅采用镶圈的活塞降低了16 ℃,比镶圈内冷结构的活塞低了5 ℃,可以有效防止燃烧室喉口开裂。对于没有任何降温措施的镶圈活塞,其燃烧室温度比其他两种结构高20~30 ℃,影响了燃烧室的强度。从第一环槽根部位置的温度可以看出,镶圈内冷一体的活塞一环槽根部的温度比其他两种结构的温度分别低13 ℃和35 ℃。活塞第一环槽温度的降低,使得积炭减少,延长了活塞使用寿命。

表4 不同结构活塞关键位置温度 ℃

3.2 第一环槽变形和应力分析

活塞在实际工作时会同时受到热载荷和机械载荷的作用。根据活塞工作时的受力情况,考虑温度、燃烧压力、惯性力对活塞的影响,在不同工况下对活塞进行模拟计算,通过热分析和热机耦合分析,得到不同工况下活塞关键位置的变形、应力分布等结果。

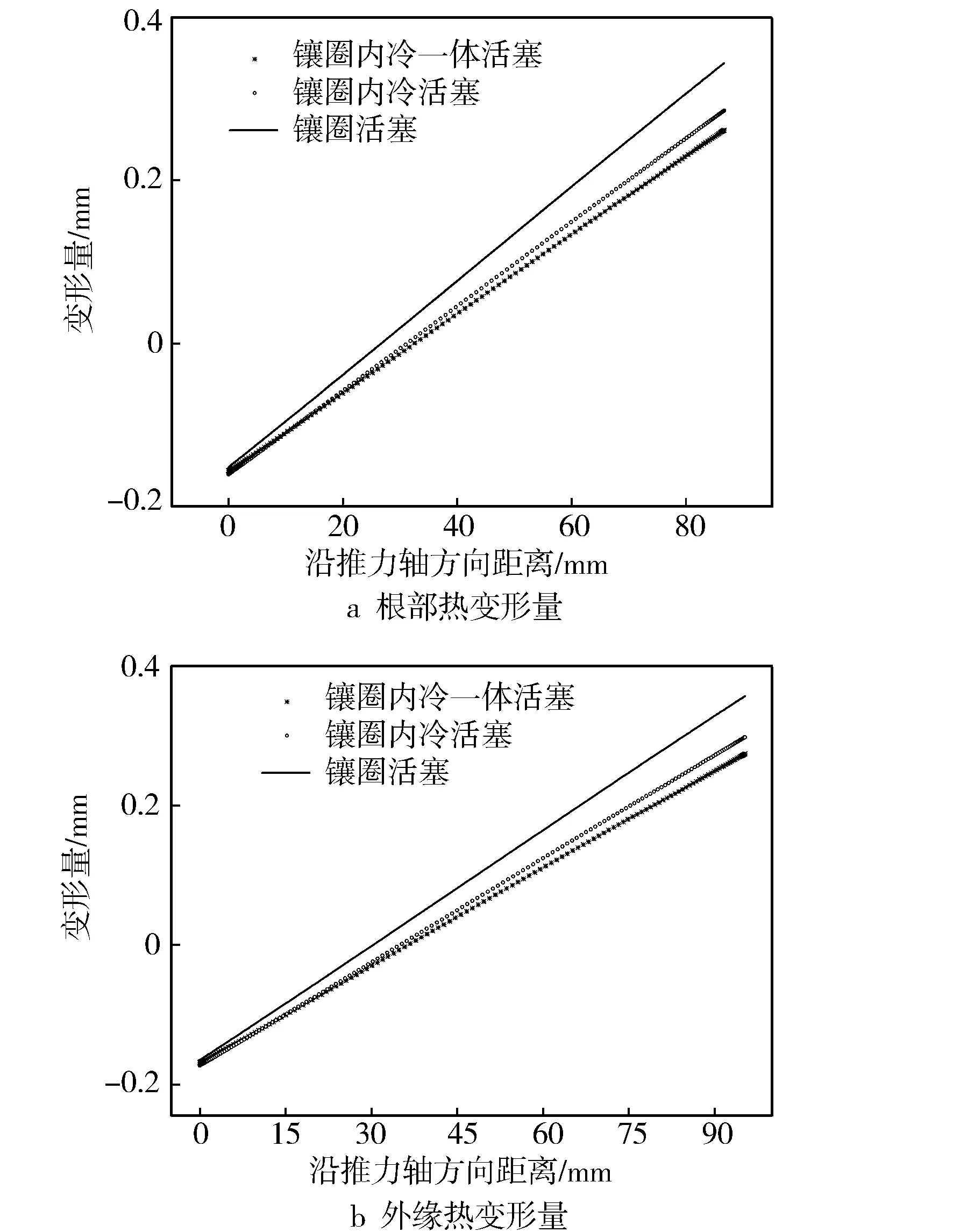

3.2.1变形分析

对比不同结构活塞第一环槽下侧面根部和外缘的变形量(见图4)。结果显示,活塞第一环槽下侧面最大热变形位置相同,且镶圈内冷一体的活塞第一环槽下侧面的变形梯度和最大变形量最小。镶圈内冷一体活塞结构的使用,改变并增加了活塞散热的途径,使得活塞温度梯度发生改变,进而使得变形量减小。

图4 第一环槽下侧面热变形量的变化规律

3.2.2应力分析

活塞上的高温、温度梯度及机械载荷必然会使其产生热变形和机械变形,进而产生应力。应力较大和应力集中的部位容易造成活塞失效。表5的数据显示:仅有镶圈的活塞应力过大;内冷油腔的使用降低了第一环槽的热负荷,使得热应力和耦合应力都降低了40 MPa以上;镶圈内冷一体的活塞结构使得内冷油腔的位置上移,第一环槽下侧面的最大热应力和最大耦合应力进一步减小。

表5 活塞第一环槽下侧面最大应力

3.3 燃烧室喉口强度

活塞在工作过程中,燃烧室部位主要受到两个力的作用,即机械拉应力和热应力,这两种力易造成活塞燃烧室不同部位的开裂。

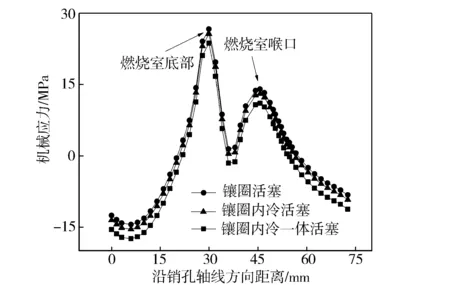

3.3.1沿销孔轴线方向的机械应力

做功冲程中,由于燃气压力的作用,活塞会以销为支点发生弯曲变形,此时在沿销轴方向的喉口处会产生较大的拉应力,属于机械应力。由图5可见,燃烧室底部和燃烧室喉口的机械应力比较高。在热负荷、燃烧压力、惯性力的共同作用下,镶圈活塞的承受能力较低,燃烧室的温度较高,变形量最大,机械应力也最大。3种结构的应力分布趋势一致,镶圈内冷一体的活塞机械拉应力最小,对活塞强度造成的损害也最小。

图5 沿销孔轴线方向的机械应力

3.3.2沿推力轴方向的热应力

图6示出燃烧室沿推力轴方向分布的热应力。负荷较大时,活塞温度较高,在燃烧室喉口处产生了热膨胀。由于存在约束作用,此处形成了压应力。对于只有镶圈的活塞,温度梯度较大,变形量最大,承受负荷的能力最低,燃烧室喉口的压应力最大,容易在燃烧室喉口边缘形成裂纹。镶圈内冷一体的活塞,无论是在燃烧室底部还是燃烧室喉口,都比镶圈内冷活塞的热应力低,显示了结构的优越性。

图6 沿推力轴方向的热应力

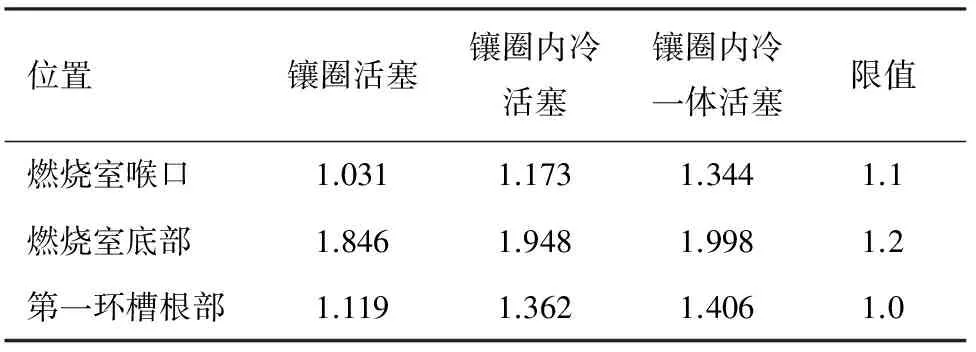

3.4 疲劳分析

活塞工作时燃烧室第一环槽等关键部位经常发生开裂等失效,而这些失效大多是由疲劳引起的。

对于任意给定的寿命,到达疲劳极限的循环,绘制在 Goodman 图上。从原点开始到接近 Goodman 主线的一条直线,这条直线代表的是到达 Goodman 主线前的等效平均应力值(见图7)。

图7 疲劳系数与goodman曲线示意图

活塞在720°曲轴转角的完整循环中Sm为等效平均应力,最大等效平均应力Smax和最小等效平均应力Smin之间的差值称为应变ΔS,其差值的一半为应力幅Sa,A/B代表疲劳系数。

活塞第一环槽根部和燃烧室等关键部位的疲劳分析结果见表6。镶圈结构的使用会造成活塞头部热负荷过高,燃烧室喉口的疲劳因子小于限值,可能会造成喉口开裂。同时使用镶圈和内冷油腔可以达到降低热负荷的作用。镶圈内冷一体活塞相比于镶圈内冷活塞降低热负荷的效果更明显,进一步提高了活塞的可靠性。

表6 不同结构活塞关键部位的疲劳因子

综合以上分析可知,镶圈内冷一体活塞结构避免了应力集中现象,既可以通过内冷油腔降低活塞温度,又可以通过镶圈的使用达到提高环槽耐磨性的目的,有效提高了第一环槽和燃烧室的强度。

4 结论

a) 通过对同一型号、不同结构的活塞分析可知,活塞第一环槽下侧面最大热变形位置相同,镶圈内冷一体的活塞第一环槽根部变形量的梯度和最大变形量最小;

b) 镶圈内冷一体活塞在提高活塞第一环槽耐磨性的同时,降低了第一环槽的温度;镶圈内冷一体的活塞燃烧室应力分布没有变,但拉应力和压应力都有不同程度的减小,提高了活塞的可靠性;

c) 镶圈内冷一体活塞结构的使用,避免了应力集中现象,可以有效改善燃烧室喉口的开裂问题,提高活塞承载能力,延长活塞使用寿命。

[1] 张昭,杜冬梅,刘世英.基于热分析的活塞头部设计规律及优化[J].电力科学与工程,2014,30(4):61-65.

[2] Kajiwara H,Fujioka Y,Suzuki T,et al.An analytical approach for prediction of piston temperature distribution in diesel engines[J].JSAE review,2002,23(4):429-434.

[3] Aguilar J M A,Arroyo R L,Cruz J M.Study of the thermal-structural behavior of a piston diesel with gallery through finite element method[C]//ASME 2012 International Mechanical Engineering Congress and Exposition.[S.l.]:American Society of Mechanical Engineers,2012:759-767.

[4] 吴军超,杨现卿,吴习耕.矿用L型活塞式压缩机常见故障分析[J].煤矿机械,2007,28(6):195-198.

[5] Manasijevic S.Aluminum Piston Alloys[D].Belgrade:LOLA Institute,2012.

[6] Manasijevic S,Radia R,Brodarac Z Z,et al.Al-Fin bond in aluminum piston alloy & austenitic cast iron insert[J].International Journal of Metalcasting,2015,9(4):27-32.

[7] Uthayakumar M,Prabhakaran G,Aravindan S,et al.Precision machining of an aluminum alloy piston reinforced with a cast iron insert[J].International Journal of Precision Engineering and Manufacturing,2009,10(1):7-13.

[8] 苏道胜,刘国强.铝活塞耐磨镶圈(续篇5)[J].内燃机配件,2004(5):23-26.

[9] 周杨,李亚江,苏道胜,等.高镍奥氏体蠕墨铸铁活塞耐磨环的耐磨性与热疲劳性[J].内燃机与配件,2016(1):12-15.

[10] Zhang H,Lin Z,Xing J.Temperature field analysis to gasoline engine piston and structure optimization [J].Journal of Theoretical & Applied Information Technology,2013,48(2):904-910.

[11] Leites J M M.Heat Flow in an Articulated Piston[C].SAE Paper 891896,1989.

[12] Bhagat A R,Jibhakate Y M.Thermal Analysis and Optimization of IC Engine Piston using finite element method[J].International Journal of Modern Engineering Research (IJMER),2012,2(4):2919-2921.

[13] Agarwal A K,Goyal S K,Srivastava D K.Time resolved numerical modeling of oil jet cooling of a medium duty diesel engine piston[J].International Communications in Heat and Mass Transfer,2011,38(8):1080-1085.

[14] Peng W,Jizu L,Minli B,et al.Numerical simulation on the flow and heat transfer process of nanofluids inside a piston cooling gallery[J].Numerical Heat Transfer,Part A:Applications,2014,65(4):378-400.

[15] Deng Lijun,Liu Yongqi,Wang Zhiming,et al.Optimization of the location of the oil cooling gallery in the diesel engine piston [J].The Open Mechanical Engineering Journal,2016,10:126-134.

[16] 原彦鹏,王月,张卫正,等.冷却油腔位置改变对活塞温度场的影响[J].北京理工大学学报,2008,28(7):585-588.