排气早开角对低散热Atkinson循环汽油机能量分配的影响

刘阳,何义团,韩翠杰,袁晨恒

(重庆交通大学交通运输学院,重庆 400074)

传统汽油机的缸内工作过程接近奥托(Otto)循环,现在的汽油机虽然大都配有先进的技术,但其热效率仍较低,能量分配不理想——有效功、散热损失、排气能量各约占1/3[1]。阿特金森(Atkinson)循环通过可变配气正时技术,使发动机实际压缩比小于膨胀比,即一方面可使发动机做功行程相对变长,另一方面可以增大几何压缩比来提高发动机的热效率,同时还能减小爆燃倾向[2]。Atkinson 循环在混合动力和传统发动机汽车上已得到较为广泛的研究[3-6]。低散热发动机通过在活塞顶面、气缸盖、缸套等处喷涂隔热材料以降低发动机工作时的散热能量,从而提高发动机热效率[7]。因此,一直有学者通过试验或仿真对低散热发动机缸内的油气混合、燃烧、传热等性能进行研究与讨论[8-10]。

低散热汽油机的散热损失较少,若与做功行程相对较长的Atkinson循环结合,具有提高汽油机热效率、优化汽油机能量分配特性的潜力。排气早开角(θEVO)对发动机的膨胀损失和泵气损失影响较大,本研究基于某增压汽油机的结构参数,建立一维仿真模型,增大进气晚关角实现Atkinson循环,设计多组凸轮型线以获得多组排气早开角,改变传热条件以实现缸内的低散热,探究不同θEVO对低散热Atkinson循环增压汽油机能量分配的影响。

1 模型的建立与验证

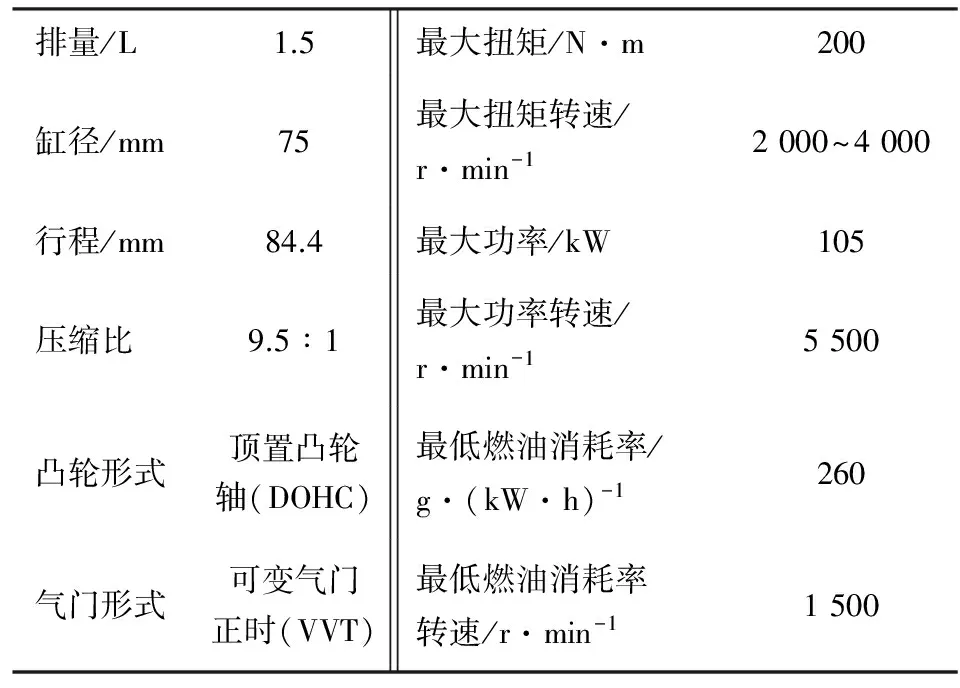

某4缸增压汽油机的结构参数见表1。

表1 发动机主要技术参数

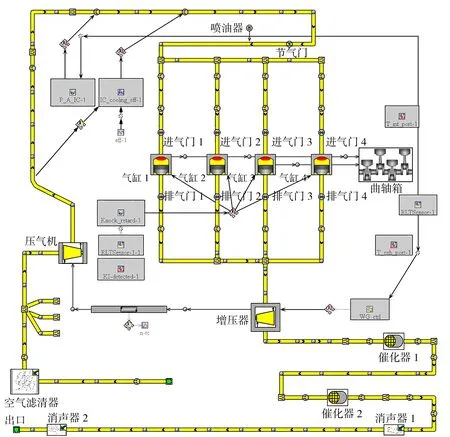

利用GT-Power建立的整机仿真模型见图1,主要包括进排气系统、喷油器、气缸、进排气门、曲轴箱、增压器等部分。模型中采用SI Wiebe 燃烧模型和WoschniGT传热模型。用外特性试验对模型进行验证(见图2),仿真计算得到的扭矩和功率与试验值的误差均在4%以内,说明模型具有较高可靠性。

图1 原机仿真模型

图2 全负荷工况下试验值与仿真值的对比

为研究低散热Atkinson循环增压汽油机的能量分配规律,对建立的原机模型进行一些修改: 1)在保证配气机构运动平稳的前提下,重新设计包角更大的进气凸轮,以实现Atkinson循环; 2)保证排气晚关角不变,设计多组排气凸轮,得到不同θEVO的排气门升程曲线;3)改变传热模型中的对流传热系数,实现缸内低散热的条件(原机模型的对流传热系数为1.2,低散热条件下该系数设置为0.4)。

2 气门升程曲线的优化设计

与传统Otto循环汽油机工作方式不同,Atkinson循环汽油机不需要利用节气门控制进气量,而是通过进气晚关角(θIVC)来控制负荷,因此,Atkinson循环汽油机在部分负荷工况时可以减少节流损失。由于小轿车在实际的运行过程中大多时候处于中低转速、中低负荷工况,所以本研究选择在1 500 r/min,40%负荷工况下设计进排气门升程曲线。

利用GT-ISE中的VT-Design设计合适的进气凸轮型线以匹配所选工况,设计多组排气凸轮型线以得到不同θEVO的排气门升程曲线,通过运动学、准动力学分析得出相应的气门升程曲线并检验气门工作的可靠性。

2.1 凸轮型线的设计方法

选择组合高次多项式的方法进行凸轮型线的设计,组合方式是将凸轮工作段分为多个区域,包括缓冲段、加速段、匀速段、减速段等;而选择高次多项式的方法设计凸轮型线的原因是,高阶连续的曲线能更好地限制凸轮型线的加速度和跃度,保证配气机构工作的可靠性。但如果幂指数的次数过大,则会使凸轮的丰满系数、最小曲率半径减小,气门的最大速度、最大加速度增大,这都不利于配气机构的稳定工作[11]。综合考虑凸轮的丰满系数、良好的运动规律以及配气机构的工作可靠性,本研究选择五次多项式。

2.2 进气凸轮型线的设计

为了避免气门与活塞发生运动干涉,在设计进气凸轮型线时要保证气门的最大升程与原机一致。在此基础上,保持进气早开角不变,进一步根据负荷工况确定θIVC。在原机模型上,计算得到1 500 r/min,40%负荷工况的进气量,以此为目标,标定Atkinson循环汽油机模型的θIVC为进气下止点后100°。经计算分析,进气凸轮、气门的升程、速度、加速度曲线都比较平滑,无明显波动,表明进气凸轮和气门运动平稳。凸轮跃度的最大值为285.1 mm/rad3,满足最大跃度不能超过1 000 mm/rad3的设计要求[12]。原机气门余隙为0.1 mm,对应此处的气门丰满系数为0.524,能保证良好的进气特性。此外,经准动力学分析,气门落座速度为0.11 m/s,落座力为447.9 N,且落座速度波动小,表明气门落座时冲击小,不易发生飞脱和反跳现象。综上可知,该设计的凸轮合理可靠。

2.3 排气凸轮型线的设计

排气凸轮型线的设计与进气凸轮一样,其最大升程为8.5 mm,排气晚关角为上止点后40°。要研究θEVO对能量分配的影响,故在设计多组凸轮型线时只需改变θEVO。设计、检验排气凸轮的步骤同设计进气凸轮时相同,最终得到9组凸轮型线,经计算得出各排气凸轮及气门的重要性能参数(见表2),由此可证明所设计的排气凸轮合理。

表2 排气凸轮及气门的性能参数

由凸轮型线计算可得各对应的排气门升程曲线(见图3)。

图3 排气门升程曲线

3 仿真结果分析

3.1 θEVO对指示热效率(ITE)的影响

从图4可看出,在1 500 r/min,40%负荷工况下,在θEVO为20°~80°的范围内,低散热Atkinson循环增压汽油机的ITE比常规Atkinson循环增压汽油机的ITE高2%以上,原因是散热损失的能量下降,用于做功的能量增多。对于常规Atkinson循环增压汽油机而言,当θEVO在60°~70°范围内时,ITE均保持在36.35%以上,其中θEVO为60°时ITE达到最大值;而当θEVO小于60°或大于70°时,ITE都有所下降。对于低散热Atkinson循环增压汽油机而言,θEVO在50°~60°范围内时ITE均保持较高的值,当θEVO为55°时ITE达到最大值,为39.1%。

由于低散热后有更多的能量可用于做功,适当减小θEVO能够更加充分地利用低散热所增加的能量,所以其热效率最佳时所对应的θEVO要小于常规的Atkinson循环汽油机。此外,对于低散热或者常规的Atkinson循环增压汽油机,过早或过晚开启排气门都不利于提高热效率,因为θEVO过大时压缩负功较大,膨胀损失大;θEVO过小时,排气阻力较大,泵气损失较大,进而影响进气充量。

图4 不同θEVO下的指示热效率

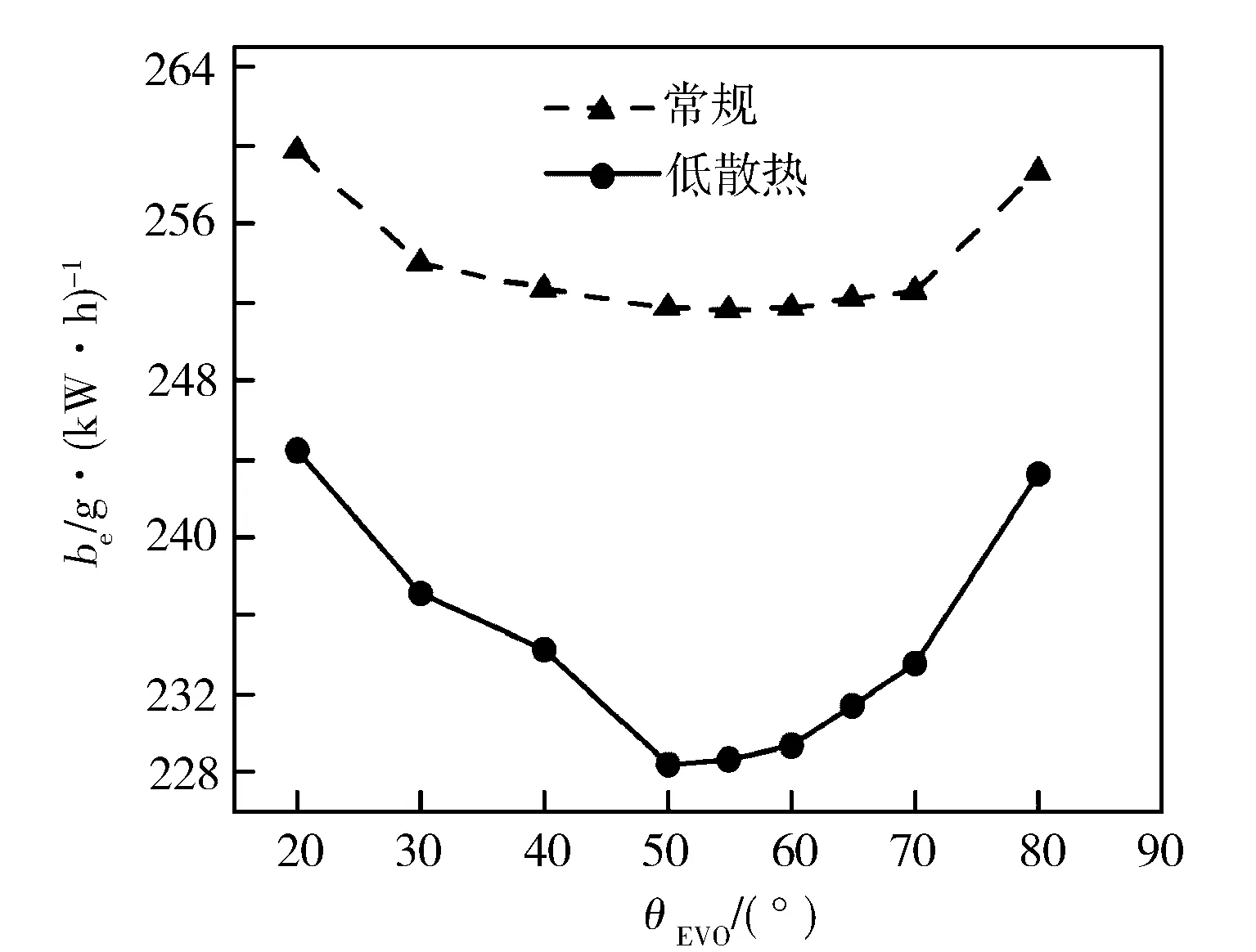

3.2 θEVO对有效燃油消耗率(be)的影响

由图5可知,be随θEVO的变化趋势与ITE随θEVO的变化趋势相反,Atkinson循环增压汽油机低散热前后的be都随θEVO的增大呈现先减小后增大的趋势。在ITE的最佳取值范围内,由于膨胀损失和泵气损失的总和较少,即排气损失较少,所以油耗也得到改善。另一方面,低散热后,燃油经济性在θEVO为20°~80°的范围内都到了极大的改善,当θEVO为50°时,与常规Atkinson循环汽油机相比,be降低了10.2%,低至228.4 g/(kW·h)。

图5 不同θEVO下的有效燃油消耗率

3.3 θEVO对能量分配的影响

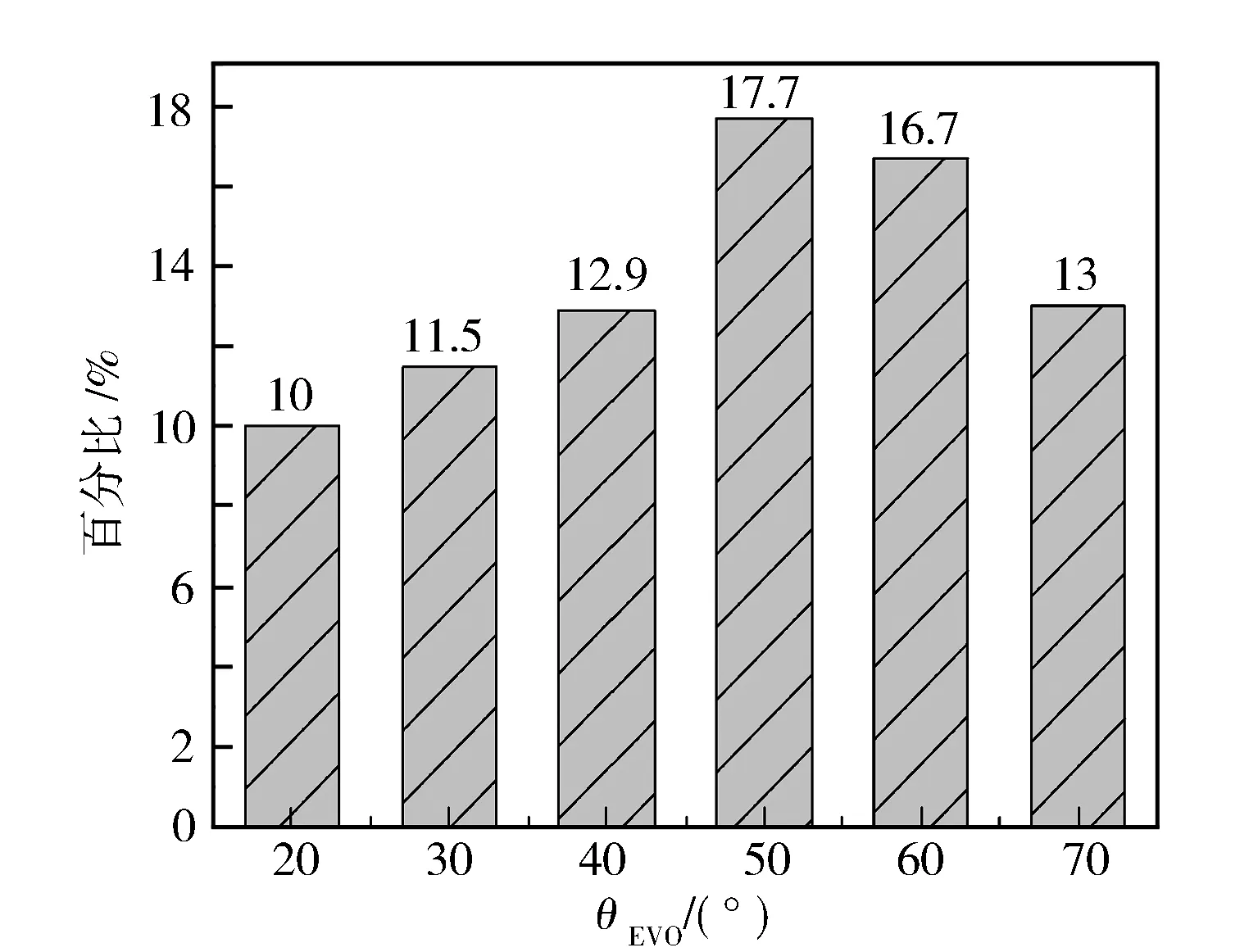

对比表3和表4,进一步分析θEVO对能量分配的影响规律。对常规的Atkinson循环增压汽油机而言,在θEVO为20°~70°的范围内,随θEVO的减小,散热损失的能量略有减少,但排气带走的能量却有所增大。因为θEVO较小时,自由排气阶段排出的废气减少,排气行程活塞上行时的排气阻力增大,推动废气所耗的能量有所增多。而在Atkinson循环增压汽油机上实现低散热之后,排气能量比例随θEVO的增大先减小后增大,相反,散热损失的能量和指示热效率随θEVO的增大呈现先增大后减小的趋势。对比表3和表4可以看出,与常规Atkinson增压汽油机相比,在低散热条件下,各θEVO对应的散热损失能量均大幅下降,下降比例为16%左右,而多出的这一部分能量虽然大多被排气带走,但仍有10%以上转化成了指示功(见图6)。在θEVO为50°和60°时,减少的散热损失能量分别有17.7%和16.7%转化为指示功,所以指示热效率在θEVO为50°~60°的范围内较高。

表3 常规Atkinson增压汽油机的能量分配

表4 低散热Atkinson增压汽油机的能量分配

图6 不同θEVO下的能量转化比例

3.4 θEVO为55°时的能量分配对比

在1 500 r/min,40%负荷,θEVO为55°的工况下,原机、Atkinson循环增压汽油机、低散热Atkinson循环增压汽油机的能量分配对比见图7。与原机相比,在采用Atkinson循环后,指示热效率提高了3.79%,这是因为原机在部分负荷时节气门会造成部分节流损失,而在Atkinson循环下工作时是利用θIVC控制负荷,降低了节流损失;而在Atkinson循环的基础上实现低散热后,虽然排气带走的能量超过了50%,但由于散热损失的能量大幅下降,使得指示热效率比原机高6.58%。由此可见,低散热技术结合Atkinson循环后,更能充分发挥Atkinson循环做功行程相对较长的优点,增强了Atkinson循环节能的效果。

图7 能量分配对比

4 结论

a) 低散热条件下,Atkinson循环增压汽油机的燃油经济性得到改善,且最佳指示热效率和有效燃油消耗率对应的θEVO有所减小;

b) 低散热条件下,Atkinson循环增压汽油机指示热效率为最大值为39.1%,最低有效燃油效率为228.4 g/(kW·h);

c)θEVO越小,Atkinson循环增压汽油机的散热能量越小,排气能量越多;低散热条件下,Atkinson循环增压汽油机的散热损失的能量大幅下降,由此多出的能量转化为指示功的比例随θEVO的增大呈现先增大后减小的趋势;

d)θEVO为55°时,与原机相比,Atkinson循环增压汽油机的指示热效率提高了3.79%,低散热后指示热效率提高了6.58%。

[1] Shabir M F,Authars S,Ganesan S,et al.Low Heat Rejection Engines-Review[C].SAE Paper 2010-01-1510.

[2] 杨嘉林.车用汽油机的节油潜力及高效汽油机的可行性[J].内燃机学报,2008,26(增刊):77-82.

[3] 杨弢,杜爱民,万玉,等.进气相位对高膨胀比汽油机部分负荷特性的影响[J].车用发动机,2012(6):56-60.

[4] 刘岳兵,王伟民,蔡志强,等.Atkinson循环汽油机热力学性能模拟开发及试验研究[J].内燃机工程,2016,37

(2):48-54.

[5] 赵越,祖炳锋,徐玉梁,等.增程式电动车用Atkinson循环发动机的仿真开发[J].内燃机工程,2016,37(5):234-240.

[6] 秦静,张泰钰,裴毅强,等.Atkinson循环发动机进气系统匹配优化模拟与试验[J].天津大学学报(自然科学与工程技术版),2016,49(11):1187-1194.

[7] Prasath B R,Porai P T,Shabir M F.Two-zone modeling of diesel/biodiesel blended fuel operated ceramic coated direct injection diesel engine[J].International Journal of Energy & Environment,2010,1(6):1039-1056.

[8] Woschni G,Spindler W,Kolesa K.Heat insulation of combustion chamber walls:A measure to decrease the fuel consumption of I.C.engines[C].SAE Paper 870339,1987.

[9] Taymaz I.An experimental study of energy balance in low heat rejection diesel engine[J].Energy,2006,31(2/3):364-371.

[10] Stadel O,Schmidt J,Wahl G,et al.Three dimensional modeling of combustion process and emission formation in a low heat rejection indirect injection diesel engine[J].Thermal Science,2014,18(1):53-65.

[11] 郭磊,褚超美,陈家琪.高次多项式凸轮型线特性参数对配气机构性能影响的研究[J].内燃机工程,2005,26(1):20-23.

[12] 苏志凯,何义团,乔海江,等.高压缩比HCNG发动机配气机构仿真研究[J].机械设计与制造,2014(9):136-139.