基于PLC的全自动茶叶压饼机械的设计与试验

张应根,陈泉宾,王秀萍,王振康,陈 林,尤志明

(福建省农业科学院茶叶研究所,福建 福安 355015)

条形茶(红茶、绿茶)及保留了鲜叶自然形状的白茶产品,存在外形松散,包装、贮运成本高,携带不便等问题,并已成为制约产业发展的主要技术瓶颈之一。将茶叶压制成饼,是解决外形松散的有效途径。除漳平水仙[1]及花香型白茶饼[2]外,茶饼的压制一般是先将鲜叶制成干毛茶后,采用蒸汽蒸热,使含水率增加,条索变软,然后用模具将茶叶压制成饼块状[3-5]。目前采用的茶饼压制机械,主要模仿石模压制的原理,在饼块压制工序时利用液压机提供压力,其他工序如称茶、蒸茶、上料、出料等作业仍需人工操作,自动化程度低,产品质量不稳定,生产效率低,人工成本高[6]。因此,通过改进和完善茶叶压饼机械的现有结构,使机械能够同时完成压饼的所有工序,将对茶饼生产实现自动化具有巨大的推动作用。

PLC(Programmable Logic Controller,可编程逻辑控制器),具有能耗量低、体积小、速度快、操作简单和控制精准等优点,已广泛应用于石油、化工、电力等行业[7-9],将PLC自动控制技术应用于茶叶机械化、自动化生产中明显提高了茶叶加工的自动化水平,提高了茶叶品质,增加了企业效益[10-12]。为此,本文针对茶饼压制机械存在作业效率低,产品质量不稳定等问题,结合茶饼压制工艺要求,利用PLC技术的控制优点,设计出全自动茶叶压饼机械样机,并对机械运行效果进行了测试,以期为实现茶饼的自动化生产提供装备支持。

1 整机结构与工作原理

1.1 整机结构

整机组成主要结构包括上料提升机,蒸汽蒸热机构,压片机构和PLC控制系统。上料提升机由储料斗及提升机组成,蒸汽蒸热机构由蒸汽发生器和蒸汽烘箱组成,压片机构主要由进料斗、模具和液压机构组成。整机结构与实物如图1、2示。主要技术参数如表1。

图1 整机结构图Fig.1 Structure of whole machine

图2 整机实物图Fig.2 Physical picture of whole machine

1.2 工作原理及压制过程

1.2.1 工作原理 茶叶(干茶)经蒸汽蒸热一段时间后,含水量增加(25%以上),条索变软,内含物质部分溶于水并渗透至外表面,使茶叶具备一定的可塑性和粘性,在外力的挤压下,可以压制成一定密度的茶饼。

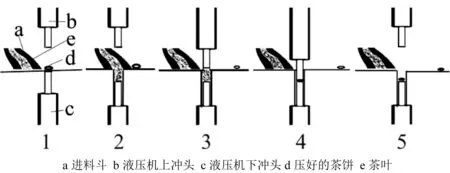

1.2.2 茶饼压制的主要动作 茶饼压制过程的主要动作包括:上料、蒸热、进料、压制、出料(推出成品)、送成品,工艺动作分解如图3示。

(1)茶叶经提升机送至蒸汽烘箱,经蒸汽蒸热输送到进料斗后,进料斗向模具腔的上方推进,准备将茶叶装入模具腔中,同时将上一轮压制成型的茶饼推出。

(2)进料斗推进到模具腔的上方后,液压机下冲头下降,空出模具腔,同时进料斗在模具腔上方作前后多次的振荡摆动,将茶叶均匀加料到模具腔中。

(3)加料结束后,进料斗后退复位,液压机上冲头开始下压。

(4)液压机上冲头下压,到达设定压力值后,保压定型一段时间。

(5)保压时间结束后,液压机上冲头上升,之后下冲头也上升,顶出压制好的茶饼,进料斗开始下一轮进料,同时将压好的茶饼推出。

2 主要部件设计

2.1 上料提升机

由储料斗和提升机组成。提升机输送倾角45°,输送高度1.7 m,传送电机无极调速,可根据物料特性任意调整传送速度。储料斗上安装有振动电机,每隔一定时间振动一次,以确保储料斗中的茶叶能顺利进入提升机传送带中,每次振动时间及振动间隔时间可根据物料状况自由设定(图4)。

表1 主要技术参数

图3 压片原理与动作过程Fig.3 Compressing principle and action process

图4 上料提升机Fig.4 Feeding hoister

2.2 蒸汽蒸热机构

2.2.1 机构组成 主要包括蒸汽发生器和蒸汽烘箱。蒸汽发生器为电加热式,加热功率12 kw、自动加热,蒸汽压力自动控制、压力恒定,产生连续蒸汽,自动补水。蒸汽烘箱长2.3 m,宽23 cm,高29 cm,包括箱体、蒸汽腔和传送带。传送带表面至烘箱顶端距离3.5 cm,即烘箱传送带上摊叶厚度最多为3.5 cm,传送带无极调速(图5)。

2.2.2 蒸热原理 如图6示,蒸汽烘箱主要由烘箱外壳、蒸汽腔、传送带组成。蒸汽腔为内空的长方体,腔体的顶端面上设有蒸汽出孔,孔上方为具有细密网孔的传送带,在一个侧面中部设有蒸汽入口,底部设有水出孔。蒸汽经由入口进入蒸汽腔,在压力作用下,蒸汽经由蒸汽腔的顶面出孔到达传送带,穿过传送带网孔,对传送带上的茶叶进行蒸热,蒸热的同时也使茶叶增湿、变软,可通过调节传送带的速度来调节蒸热的时间。蒸热后多余蒸汽从烘箱两端出口流走,蒸汽冷凝形成的水由蒸汽腔的出水口流至烘箱出水口流走。

图5 蒸汽烘箱Fig.5 Steam oven

图6 蒸汽蒸热原理Fig.6 Steaming principle

2.3 压片机构

2.3.1 机构组成 压片机构主要包括进料斗、液压机、模具等。液压机为柱塞缸四柱式液压机,最大工作压力60吨,压力可在0~60吨范围内任意调节,上、下双压冲头设计,上冲头最大行程250 mm,每分钟能完成4~6行程。模具为多腔模具设计,1模9腔,每腔为直径4.5 cm圆形,可配备模具最大尺寸为250 mm。

2.3.2 进料动作 主要包括:①进料斗向右推进至模具腔上方位置(图7虚线位置);②进料斗在模具腔上方作振荡运动,将茶叶加入到模具腔内,振荡幅度及振荡次数可根据加料情况调整;③加料完后,进料斗回复到初始位置,待压饼行程结束后,进行下一轮加料循环,并推出压好的茶饼。

2.5 PLC控制系统

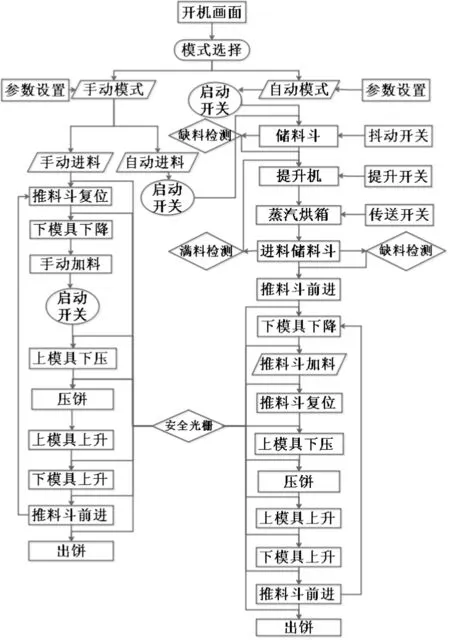

2.5.1 PLC控制程序设计 PLC控制程序设计手动作业、自动作业和调试作业三种模式。调试模式主要用于设备的调试和维修,自动作业主要用于生产,手动作业主要用于工艺试验与少量生产。根据茶饼压制所需要完成的动作,各作业模式设计控制系统作业流程如图8和图9。

图7 进料装置Fig.7 Feeding device

图8 控制程序流程图Fig.8 Flow chart of control program

当启动自动作业模式后,储料斗中的茶叶由提升机送至蒸汽烘箱,经蒸热后到达进料斗,待进料斗中的缺料检测感应器检测到有茶叶时,进料斗开始送料至模具腔中,进行循环压饼作业。在手动作业模式下,当选择自动进料时,程序启动后,将按自动模式的流程完成一次压饼循环;当选择手动进料时,则需先进行手动加料后,再启动程序,完成一次压饼动作(图8)。调式模式可以对油泵、提升机、蒸汽烘箱、抖动电机、液压机油缸升降、加料器进退等设备进行单点测试。

图 9 调试作业控制流程图Fig.9 Flow chart of debugging operation

2.5.2 参数设置 运行参数的设置主要针对压饼工序各过程的时间及压力参数进行设定。详细参数设定说明见表2。

表2 运行参数设置

2.6 反馈控制

2.6.1 缺料反馈 上料提升机的储料斗,压片机构的进料斗均设有缺料感应器。机器开启后,感应器开始工作,若2个感应器均检测到缺料,则除蒸汽烘箱传送带外,其余动作均不启动;若储料斗中有料,而进料斗缺料,提升机工作,压片机构处于等待状态;若运行过程中,储料斗缺料而进料斗有料,则提升机停止运行,压片机继续运行至进料斗检测到缺料后并继续运行停机延时时间,然后系统停机。

2.6.2 满料反馈 进料斗设有满料检测感应器。当检测到满料后,上料提升机停止上料,直至感应器未检测到满料为止。

2.6.3 安全控制 安全光栅:在图10示的操作位置左右两侧的液压机立柱上设有安全光栅,当有异物进入模具腔位置上、下冲头运动区域时,机器的所有运动部分将暂停,直到异物排出后,才继续运行。

紧急停止:在机器的手动操作位置和PLC控制屏两处设有急停按钮,按下该按钮则机器完全静止。

3 压饼试验

3.1 试验材料

条形红茶(工夫红茶),条索长度小于3 cm。

3.2 试验方法

3.2.1 主要参数设置 作业模式为全自动压饼模式。蒸汽压力0.4 MP,蒸热时间60 s,一次加料时间3 s,多次加料间隔时间0.6 s,加料次数4次,工作压力10吨,保压时间3 s。

3.2.2 成品率与产能计算 如图10示对机器的9个模具腔的位置进行标记,茶饼压制过程中,随机抽取12模(108片)为测试对象,将样品按不同孔位分开,统计每个孔位茶饼的成品和损坏的数量,计算成品率。茶饼压制完成被进料斗推出后,表面均整光滑、不松散的为成品,被进料斗推出后,出现缺角、松散的为损坏品(图11)。以单位时间(1 h)内所能压制完成的干茶数量表示机器产能,计算公式如下:

产能(kg/h)=[单位时间完成的模数×9×茶饼质量(g)]÷1000×成品率

3.2.3 茶饼质量差异分析 在成品茶饼中随机取样三组,每组取样20片,对每块茶饼称重,记录饼块的质量,分析茶饼的质量误差。

图10 模具孔位置图Fig.10 Mold Cavity Location diagram

3.3 试验结果

3.3.1 成品率与产能 表3结果表明,在9个模腔孔中,仅靠近出料端一列(图10示位置)的样品出现损坏,另外两列未出现样品损坏现象。计算得总成品率为86.1%。

图11 压制的茶饼Fig.11 Compressed tea cakes

表3 成品率

在试验设定参数条件下,平均每小时能完成270次压饼循环,获得2430片茶饼,成品茶饼的平均质量为8.35 g,计算产能为17.47 kg·h-1。

3.3.2 质量差异分析与产能计算 随机取样三组,样品质量数据如表4。经计算得总体均值为8.35 g,标准差为0.26,变异系数3.11%。

表4 取样结果

方差分析结果表明,在0.05水平下,茶饼重量总体均值并非显著性地不同(P=0.23699>0.05),即总体均值差异不显著(表5);LSD多重比较结果表明,三组样品组间差异也不显著(图12)。

表5 方差分析结果

图12 茶饼质量均值比较(LSD)结果Fig.12 Means comparison of weight of tea tablets by LSD

4 结论

采用PLC程序控制设计的茶叶压饼机械,实现了茶饼压制的全自动机械化,在本文试验条件下,所压制的茶饼平均重量为8.35 g,标准差为0.26,变异系数3.11%,成品率为86.1%,能满足茶饼生产要求。

在本试验条件下,机械产能达17.47 kg·h-1,机器操作简单,仅需1人即可完成所有压饼作业,较现有压饼作业需要6人完成相比[6],显著提高了生产效率及茶饼压制的自动化程度,减少了人工成本。