X射线荧光光谱法测定硅酸锆方法研究

梁艳珍 ,黄 健

(1. 景德镇陶瓷大学,江西 景德镇 333403;2. 佛山市华夏建筑陶瓷研究开发中心,广东 佛山 528061)

0 引 言

锆石又称锆英石,是一种硅酸盐矿物,并且是硅酸锆的主要来源。但是自然界中硅酸盐矿物组成复杂,种类繁多,含量差别大。锆石主要的组分为SiO2、ZrO2,但是常常会Al2O3、Fe2O3、TiO2、CaO、MgO、K2O、Na2O、P2O5、SO3、HfO2等杂质混入[1]。其中ZrO2、SiO2、HfO2、TiO2、Fe2O3含量对硅酸锆的性能影响很大,它们的含量也直接影响了硅酸锆的品位和价格,因此在地质工作和工业生产中,都需要对样品组分进行全分析[2]。

硅酸盐的组分含量分析通常采用的是滴定法、容量法、分光光度法和原子吸收光谱法等[3]。测试过程繁琐、周期长且成本较高,并且其测试结果受到分析人员、测试方法和测试试剂等因素的多方面影响。X射线荧光光谱法(XRF)具有制样较简单、分析速度快、重现性好、准确、能进行多种元素分析的特点,并且已经用于多种物料的分析[4]。但目前对于硅酸锆X射线荧光光谱法分析的报道不多,都是采用仪器自带的IQ+曲线进行测量,但结果不稳定且偏差较大。有必要针对硅酸锆建立一个准确度高的分析方法。

本文通过对制样方式、校准曲线、熔剂选择及稀释比例、脱模剂、熔融温度及熔融时间、样品熔融后静止时间等试验,实现了X射线荧光光谱法对锆石主次组分的分析。

1 实验部分

1.1 实验原料

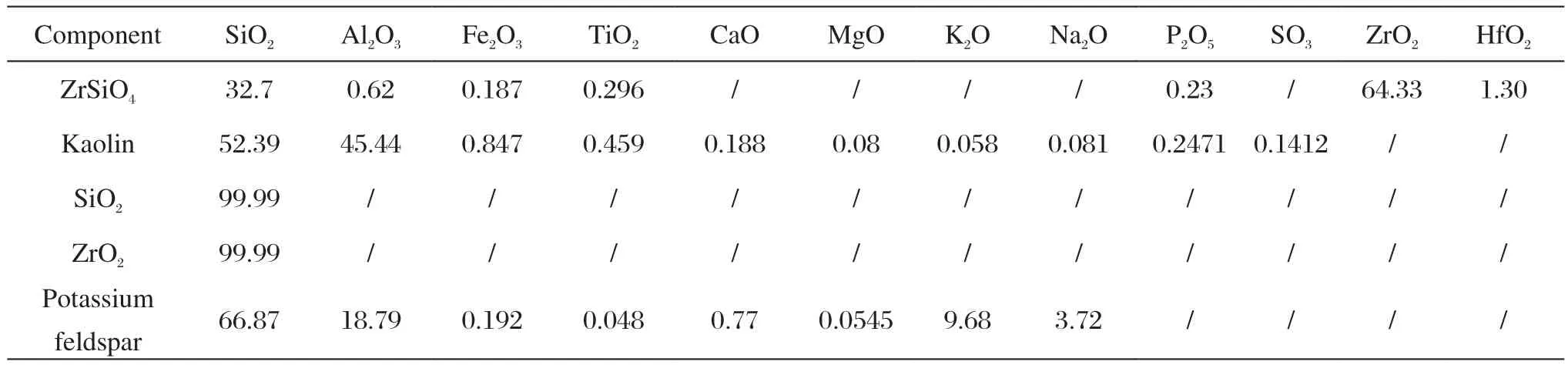

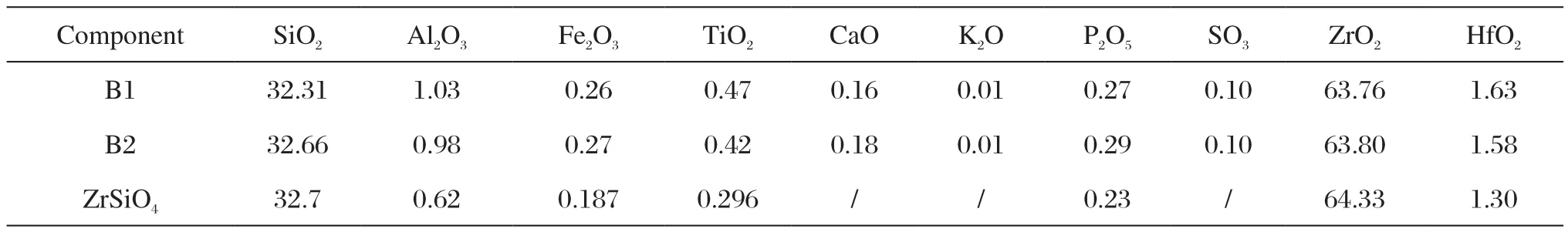

实验原料为标准物质硅酸锆、标准物质高岭土、标准物质氧化硅、标准物质氧化锆、标准物质钾长石。它们化学元素组成见表1。

1.2 样品制备

1.2.1 压片法

将5.00 g标准物质硅酸锆预先在105±5 ℃下烘4 h后,置于干燥器中冷却至室温。取4.00 g样品,以4 : 1的比例量取优级纯硼酸,使用研钵混合均匀后,用压机压制成片。

1.2.2 玻璃熔片法

将标准物质硅酸锆预先在105±5 ℃下烘4 h后,置于干燥器中冷却至室温。取出一部分样品,在1025 ℃下煅烧30 min。同时将99.5%四硼酸锂熔剂在700 ℃下煅烧并置于干燥器中冷却至室温。随后称取0.60 g煅烧后的标准物质硅酸锆,按照1 : 10的比例分别称取煅烧过的标准物质硅酸锆和煅烧过的99.5%四硼酸锂熔剂,混合均匀后倒入干净的铂金坩埚中,加入溴化铵作为脱模剂,放入高温熔样机中熔片。

1.3 仪器

AxiosX-射线荧光光谱仪(荷兰帕纳科公司)、Sartorius分析天平、洛阳特耐TNRY-01A高温熔样机、MASTERSIER 2000激光粒度仪、1300 ℃快速升温节能箱式电炉SST-13C。

1.4 校准样品的制备

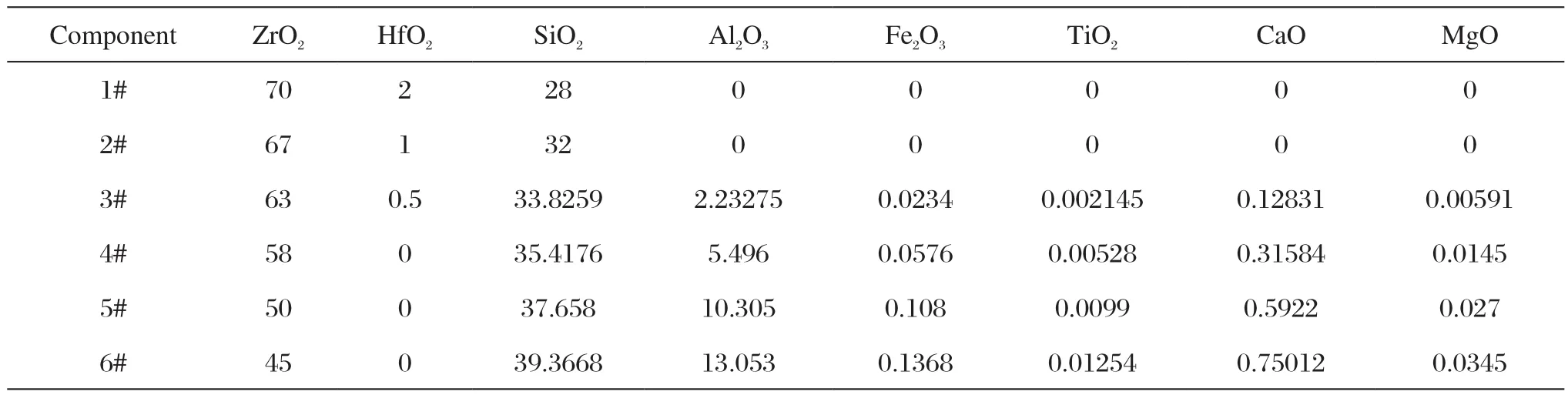

将标准物质硅酸锆、标准物质二氧化硅、标准物质二氧化锆、标准物质钾长石进行配料称重,采用玻璃熔片法配制了6个不同浓度的校准样品。为了使得工作曲线能够覆盖实际样品中待测的ZrO2元素含量范围,所以选定的ZrO2含量在45-70wt.%,所合成的校准样品浓度见表2。

1.5 校准曲线的建立

测量上述的6个校准样片,并由随机分析软件进行回归及基体效应的校正,建立标准曲线。

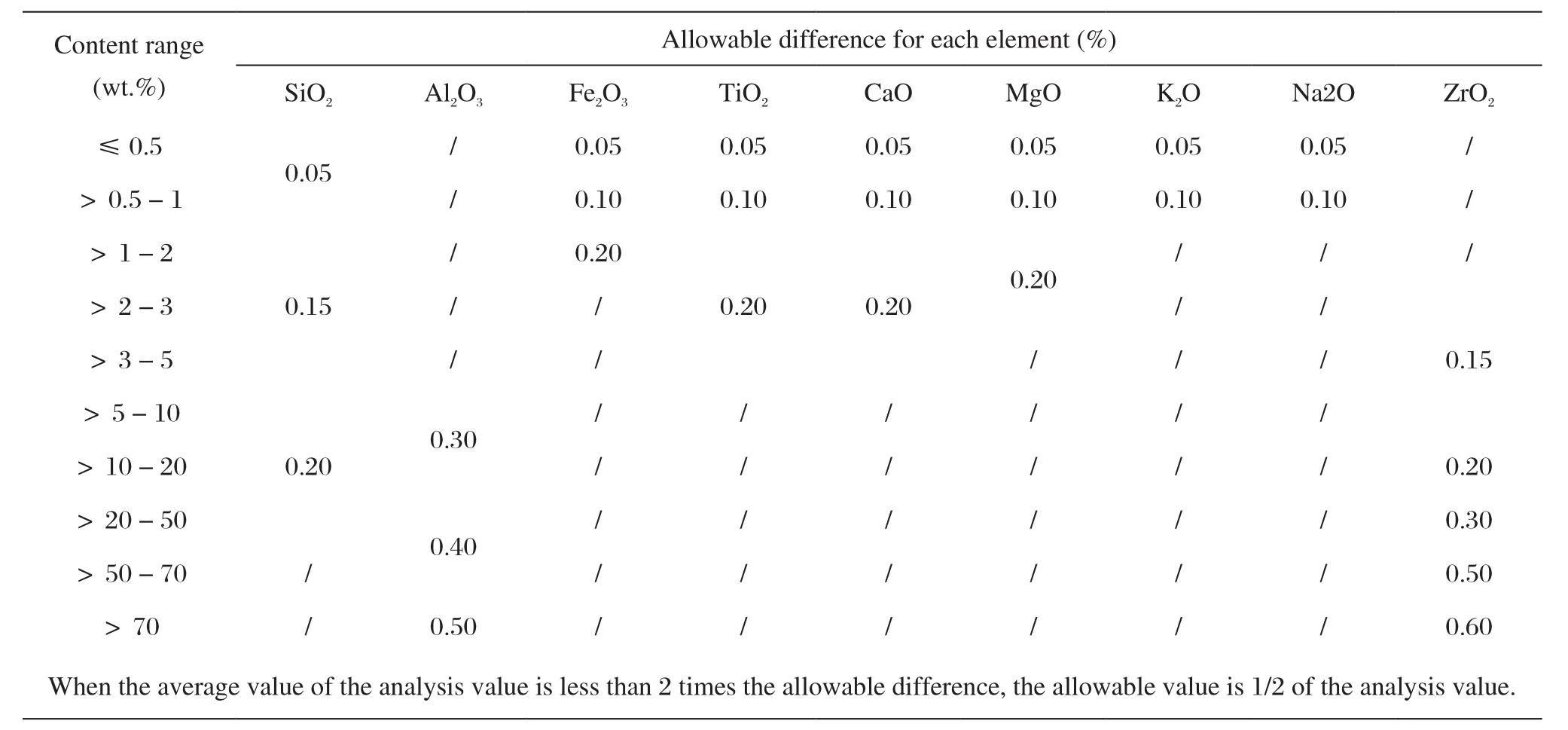

1.6 硅酸锆分析值允许差(见)

2 实验结果与分析

2.1 压片法半定量测定的结果与分析

压片法是一种快速制样方法,很容易采用加入内标和稀释等方法,制样简单方便。使用粉末法的关键是保证粉末粒度的均匀性和密度的一致性。

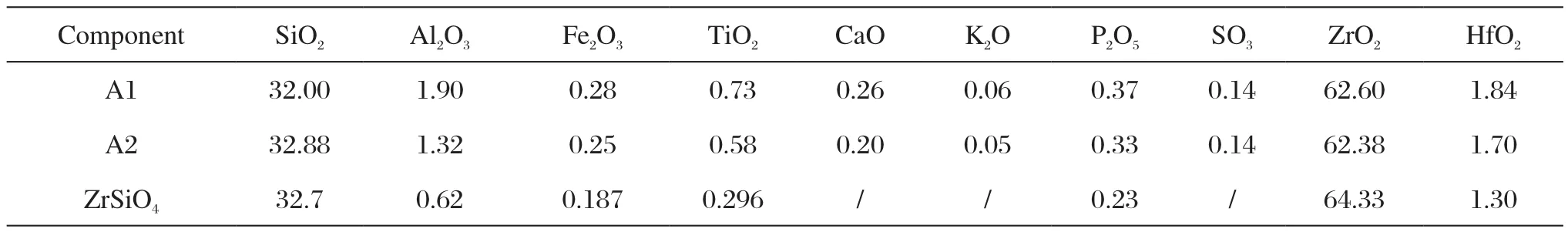

将标准物质硅酸锆加入适量硼酸采用压片法分别制备平行样品A1和A2,采用仪器自带的半定量曲线IQ+测试,测试结果和标准物质硅酸锆的成分见表4。

对硅酸锆性能影响较大的是ZrO2、SiO2、HfO2、TiO2、Fe2O3的含量[2]。从表4中我们可以发现,用压片法制样采用半定量IQ+测试,两个平行样品测试数据波动较大,且测试数值偏离标准含量值。这是因为压片法所采用的混合、研磨、过筛等方法不能够完全消除粉末样品的颗粒效应、矿物效应、偏析等不良影响。从而使得硅酸锆粉体样品采用压片法时效果不好。

表1 标准物质化学组成 (wt.%)Tab.1 Chemical composition of standard materials after calcination

表2 合成的校准样品浓度 (wt.%)Tab.2 Concentration of synthetic calibration sample

表3 硅酸锆分析值允许差(GB/T4984)Tab.3 Allowable difference for zircon analysis value (GB/T4984)

表4 压片法制样XRF半定量(IQ+)测试数据 (wt.%)Tab.4 XRF semi-quantitative (IQ+) test data by tableting

2.2 玻璃熔片法半定量测试结果与分析

2.2.1 熔剂选择及稀释比例

熔剂选择及稀释比例对谱线强度影响较大,在建立工作曲线中起着十分重要的作用。不同的熔剂对熔片会产生不同的性能影响,本文考虑低含量组分的测量精度、元素含量的范围及熔剂价格等因素,所以选择国产优级纯四硼酸锂。当稀释比例较小时有利于提高低含量元素的荧光强度,但熔片易炸裂且部分样品在熔融后有悬浮物,说明样品没有完全熔融。而当稀释比例大虽有利于提高熔片的质量,但使得元素分析线强度下降,对低含量元素测定不利并且成本较高[5]。经过探究,当以国产优级纯四硼酸锂为熔剂时,样品和熔剂的比例为1 : 10最佳。

2.2.2 脱模剂的选择及用量

加入适量的脱模剂会使熔融物流动性好、均匀、气泡易赶尽,促进玻璃体产生结晶或使玻璃体在浇铸时形成形状,并且熔片冷却后易剥离。常见的脱模剂主要有LiBr、LiI、NH4Br、NH4I等。在不同的挥发时间内虽然大部分脱模剂可挥发,但还会有不等的残余量,因此必须控制脱模剂的选择和加入量。由于NH4Br更易挥发,所以实验以500 g/L的NH4Br溶液作为脱模剂进行试验,结果表明,NH4Br溶液用量过小,流动性差,熔片不均匀,有气泡,脱模困难;当NH4Br溶液滴加量在0.06 mL时,容易制得均匀透明熔片;当NH4Br溶液加入量超过0.08 mL时,熔融液体的浸润性较差,会造成熔片过分收缩,样品成型不好。因此,最终确定以NH4Br为脱模剂,加入量为0.06 mL。

2.2.3 熔融时间、熔融温度的选择

本实验所选用的是95%Pt+5%Au的铂黄坩埚。在熔融过程中,控制所有的变量,在使用选定的四硼酸锂作为熔剂和NH4Br作为脱模剂的情况下,分别选择预熔时间为60 s、120 s、180 s、240 s,熔融时间600 s、700 s、800 s、900 s、1000 s、1100 s、熔样温度950 ℃、1000 ℃、1050 ℃、1100 ℃、1150 ℃。当熔融时间过短,样品会出现熔融不完全的情况。而熔融时间过长,会使溶剂挥发量增大,也不利于测定。而熔样温度同样对样品的熔融和溶剂的挥发有影响[6]。实验结果表明,当选择样品预熔180 s,熔融900 s,熔样温度1100 ℃,此时制得的熔片效果较佳。

2.2.4 样品熔融后的静止时间

样品熔融后产生的气体易在铂金坩埚底部聚集,即在熔融片的下表面产生气泡,会影响到检测结果,必须克服,以标准硅酸锆物质在上述参数运行下,观察静止时间对熔融片下表面气泡的影响,结果表明,样品熔融后10 s以上气泡均可脱离。因此选择静止时间为10 s。

2.2.5 半定量曲线测试结果

将标准物质硅酸锆按照上述工艺采用玻璃熔片法制备出样品B1和B2,采用仪器自带的半定量曲线IQ+测试,测试结果和标准硅酸锆的成分见表5。结果表明:相比于压片法,玻璃熔片法测量的两个平行样品中对硅酸锆性能影响较大的ZrO2、SiO2、HfO2、Al2O3和Fe2O3的误差相对于压片法来说,波动较小、偏离标准数值更小,结果更为精确。这是由于玻璃熔片法在制样的过程中会使化合物与熔剂完全反应形成真溶液,熔体冷却形成固态玻璃体,可以在使用少量样品的基础之上得到均匀可控制尺寸的玻璃片。并且玻璃熔片法能够消除矿物效应、颗粒效应等造成的不均匀效应,减小熔剂作用和共存元素效应。

由于半定量IQ+曲线是通过与数据库的标准数据进行对比,它的测量范围宽泛,可测量9-92号元素。但是精确度不够,无法具体对高含量ZrO2样品进行精确数据采集,导致测量误差偏离允许范围。因此本实验采用自制合成标样建立校准曲线的方法来达到精确测定硅酸锆。

2.3 玻璃熔片法定量测试结果与分析

2.3.1 建立校准定量曲线

根据表2的配比,采用上述玻璃熔片法熔制,编制分析测量程序、计算并绘制出校准曲线,然后进行漂移校正。其具体操作步骤为:

第一步:打开XRF System Set-up,首先检查分析线角的扫描页面,扫描分析峰;然后检查峰位角理论值与测量值的偏差,选择背景点和背景校正系数;检索和确定谱线重叠干扰,设定扫描样品元素的浓度和要求达到的统计精度或检测下限。最后,进行Check PHD检测,确定脉冲高度分布的LL和UL。如图1。

表5 玻璃熔片法XRF半定量(IQ+)测试数据Tab.5 XRF semi-quantitative (IQ+) test data by glass frit method

图1 校准曲线建立过程Fig.1 Calibration curve establishment process

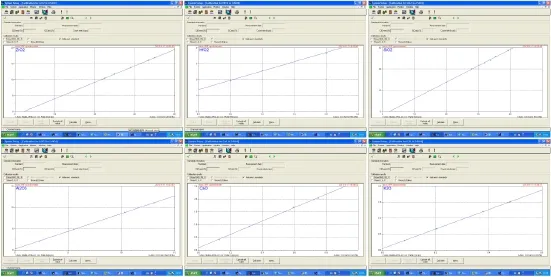

第二步:执行回归分析计算,计算校准系数和基体影响校正系数,绘制各个元素的校准曲线。如图2。

第三步:建立Instrument Monitor 仪器硬件漂移校正,添加并完成PC3、AUSMONK两个标准样品的测量。其公式为强度补偿的公式是:

式中RMeasured是当前的测量强度,RCorrected是修正后的强度,d为参数标签下New slope,b为New intercept。b和d 通过回归方式计算得到。

2.3.2 密度试验

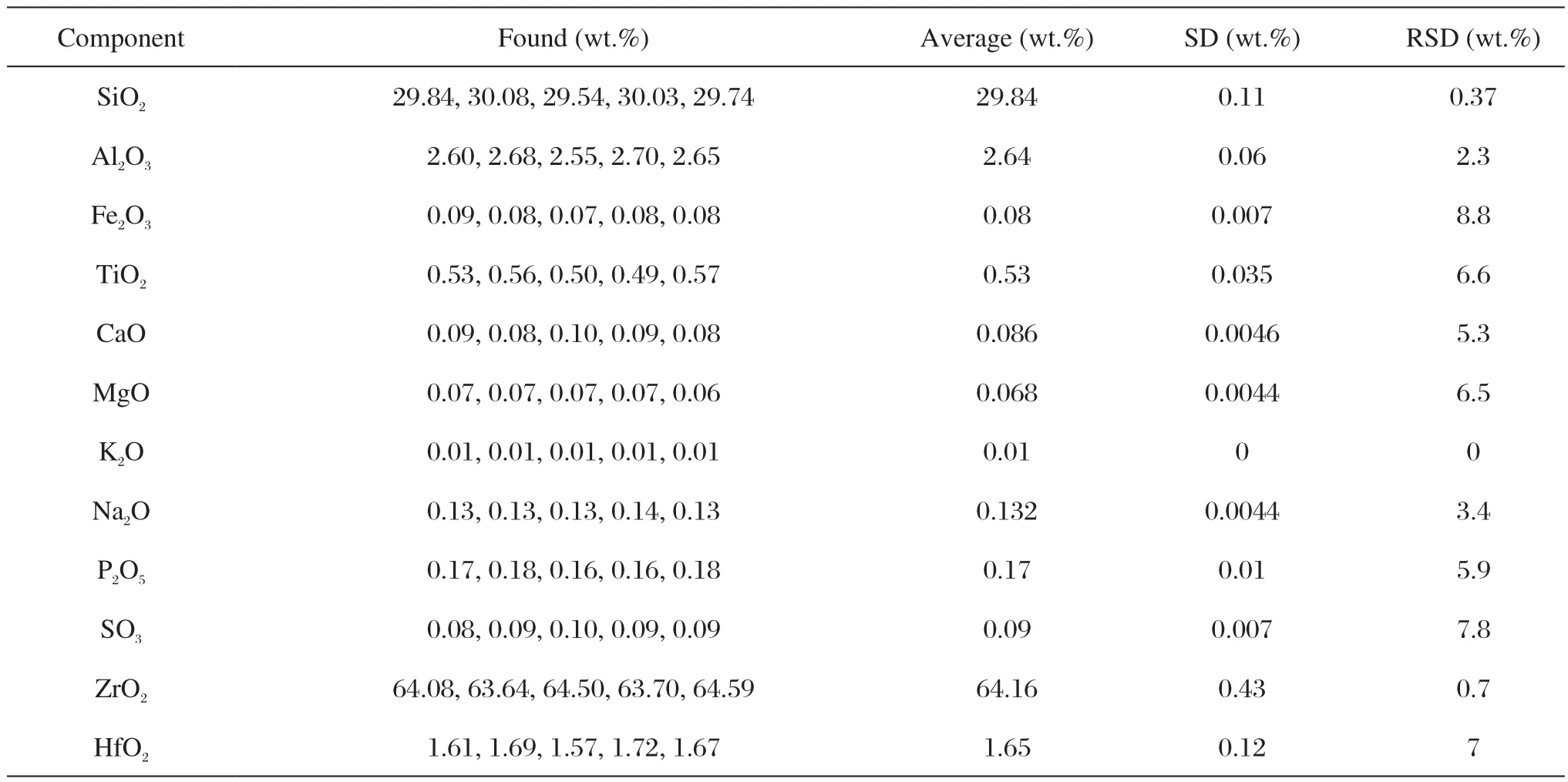

选取样品(送检样品5438#),按平行法在选定的条件下,熔融5个样品,采用校准曲线进行测定,并统计测定结果的相对标准偏差(RSD)由表6结果可知,各组分测定结果RSD < 10%,精密度良好。

2.3.3 准确度实验

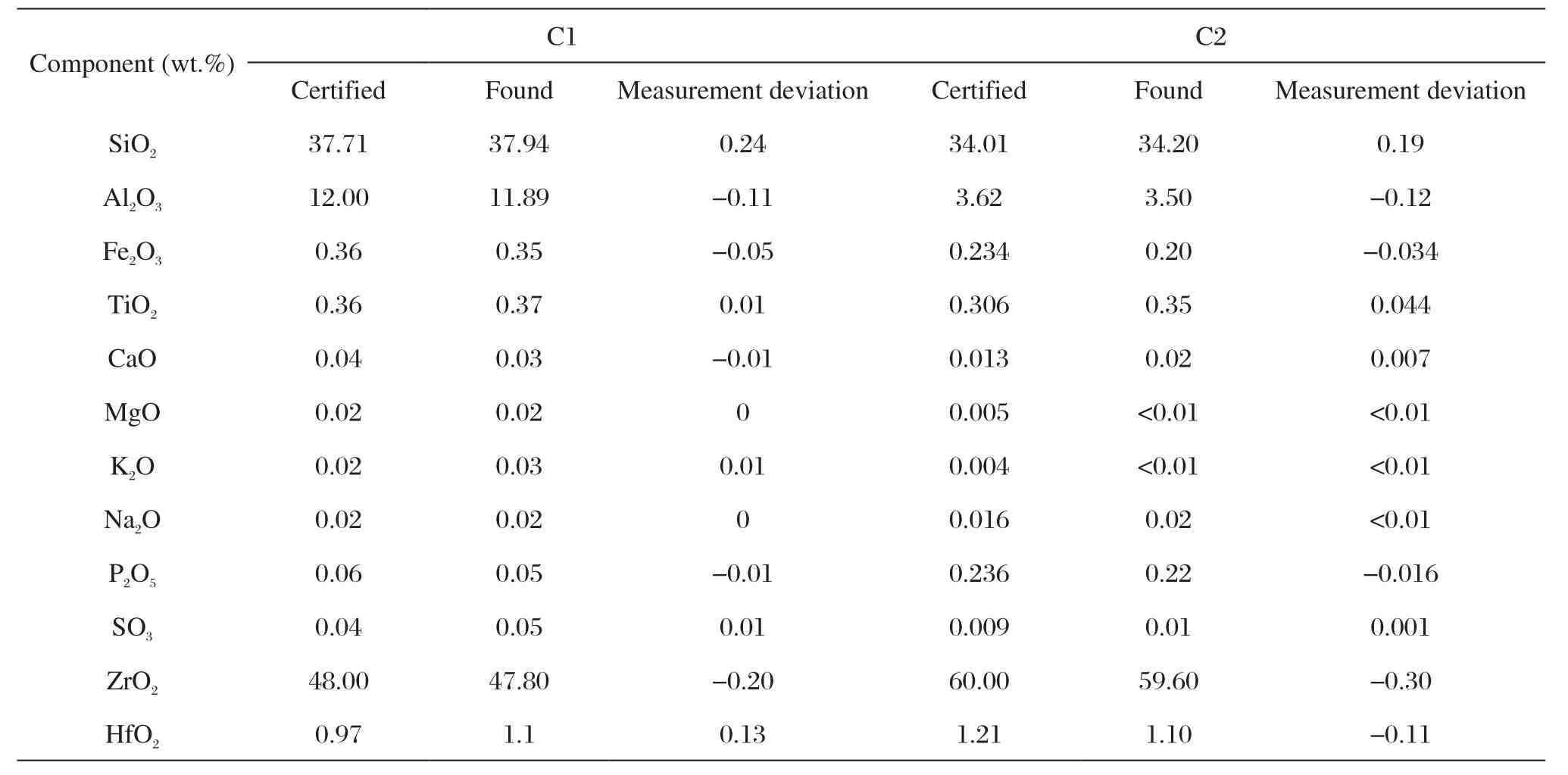

按同等条件测量两个不参与标准曲线建立的合成标样。本实验选用标准物质硅酸锆、标准物质钾长石,配制ZrO2含量为48%的C1、60%的C2配方,用熔融法制样,采用新建立的定量校准曲线。结果如表7。

以不同比例的标准物质混合后进行测量,本方法的测定结果与理论值结果较为一致,表明本方法准确可靠,完全适用于硅酸锆样品的分析检测。

图2 主要氧化物测试曲线Fig.2 Main oxide test curve

表6 精密度试验结果Tab.6 Results of test for precision

表7 准确度试验结果Tab.7 Results of test for accuracy

3 结 论

本文通过对锆石的X射线荧光光谱分析,得出以下结论:

(1)硅酸锆粉末样品X-荧光光谱检测,制样方法和检测曲线对检测结果的准确性影响较大,熔融法优于压片法,定量测定曲线优于半定量测试;

(2)熔融法熔制硅酸锆样片最佳条件:样品与99.5%的四硼酸锂做熔剂在熔融稀释比为1 : 10,在添加500 g/L的NH4Br溶液 0.06 mL为脱模剂的情况下在1050-1100 ℃下预熔180 s后熔融900 s并静止10 s。

(3)采用自配硅酸锆校准样品,测定出硅酸锆样品中组成成分,测量值与理论值基本吻合。且该方法测量速度快,分析元素多,能满足硅酸锆成分分析的要求。