基于ADAMS旋耕刀工作参数优化及ANSYS仿真分析

陈雪+张周+黄化刚+符德龙+张富贵+吴雪梅

摘要 为达到旋耕刀最佳工作状态,并对该状态下旋耕刀进行设计及校核验证,以复式作业机械为平台,对旋耕刀尺寸参数进行设计,确定旋耕刀外形尺寸参数为弯刀R240。采用UG三维软件结合设计尺寸参数建立旋耕刀三维模型,将模型导入ADAMS仿真软件进行运动学分析,得到旋耕刀最佳转速为ω=5 r/s,机组最佳前進速度为V=1.537 8 m/s。根据旋耕刀工作参数计算出旋耕刀工作载荷F=448.56 N,采用ANSYS软件在工作载荷的作用下分析校核旋耕刀。结果表明,刀尖变形量最大,为0.249 mm,刀柄所受的应力最大,为48.65 MPa,远小于许用应力300 MPa,满足工作要求。本研究为复式作业机械的旋耕部件改进设计提供了参考依据。

关键词 复式作业机械;旋耕刀;ADAMS;参数优化;运动学;有限元分析

中图分类号 S222.3 文献标识码 A 文章编号 1007-5739(2018)02-0167-04

Optimization of Rotary Blade Working Parameters Based on ADAMS and ANSYS Simulation Analysis

CHEN Xue 1 ZHANG Zhou 2 HUANG Hua-gang 1 FU De-long 1 ZHANG Fu-gui 2 WU Xue-Mei 2

(1 Bijie Branch of Guizhou Provincial Tobacco Corporation,Bijie Guizhou 551700; 2 College of Mechanical Engineering,Guizhou University)

Abstract In order to achieve the best working condition of rotary blade,check and verify the rotary blade under the condition,the dimension parameters were designed for rotary blade of compound machine in this paper,and it was concluded that the boundary dimension of rotary blade was bent blade R240.On the basis of UG three-dimensional software and designed dimension parameters,a three-dimensional model of rotary blade was established and imported into ADMAS simulation software for kinematics analysis.It was concluded that the optimal rotation rate and the optimal advancing velocity were ω=5 r/s and V=1.537 8 m/s,respectively.Based on the working parameters of rotary blade,it was estimated that the working load of rotary blade was F=448.56 N. Under this working load,the ANSYS software was used to analyze and examine the rotary blade.The results showed that nose of the tool showed the greatest deformation(0.249 mm)and the handle carried the greatest stress(48.65 MPa),far less than the allowable stress 300 MPa,which met the working requirement.This study provides reference for the improvement of rotary component in compound machine.

Key words compound machine;rotary blade;ADAMS;parameter optimization;kinematics;finite element analysis

旋耕起垄施肥复式作业机械在农业机械中被广泛使用,旋耕是复式作业机械中的重要环节。旋耕刀的设计与机械的工作效率、使用性能有重要的联系[1-3]。随着科技的发展,旋耕刀传统设计方法逐渐被数字化设计方法取代。例如,吕晓兰等[4]在Radioss有限元分析方法的基础上采用了QptiStruct软件进行拓扑优化分析后,对旋耕刀重新设计,重新设计的旋耕刀效果理想;张灵芝等[5]以IT245旋耕刀为基础,运用AutoLISP编程结合Solidworks进行三维建模,用Simulation插件对旋耕刀进行有限元分析。同时,土壤的物理性质对旋耕刀性能也有重要的影响,很多研究人员通过分析土壤性质设计分析旋耕刀。例如,日力夏提·阿布都热西提等[6]为解决土壤和草根对旋耕刀产生的疲劳失效问题,利用有限元分析对旋耕刀结构进行优化和稳定性分析;方会敏等[7-8]采用离散元方法分析了土壤、秸秆对旋耕刀的影响。大量研究表明,旋耕刀是依靠现有成型旋耕刀为基础的基于有限元分析软件分析优化设计。

本文对旋耕部件的分析主要依托双料箱施肥机为平台,设计旋耕刀外形尺寸参数,采用UG三维软件建模,ADAMS软件选取旋耕最佳运动状态,最后基于ANSYS有限元分析软件对旋耕刀进行优化校核。本研究为复式作业机械的旋耕部件改进设计提供了参考依据。endprint

1 双料箱旋耕部件结构

1.1 双料箱施肥机结构

旋耕刀仿真分析是基于双料箱施肥机为平台进行分析设计。双料箱整机结构如图1所示。

1.2 旋耕部件

1.2.1 旋耕刀部件性能参数。旋耕刀旋转由拖拉机动力输出轴输出动力经万向節传递给变速箱驱动刀辊回转。根据双料箱施肥要求所设计的旋耕刀性能参数如表1所示。

1.2.2 旋耕刀设计。旋耕刀按结构形式可分为凿形刀、直角刀和弯刀[9]。为保证有较强的切土能力,旋耕刀结构选用弯刀,弯刀刀刃由侧切刃和正切刃2个部分组成,正切刃与侧切刃相切过渡。弯刀的侧切刃轮廓为等进螺旋线(即阿基米德螺旋线),其尺寸参数如图2所示。

参照《农业机械化设计手册》,根据阿基米德螺旋线的基本方程[10],建立旋耕刀三维模型。

ρ计算公式如下:

ρ=ρ0+α′θ(1)

式(1)中,θ为螺线上任意点的极角,单位为rad;α′为极角增量,曲线每增加1 rad极角所增加的长度,单位为mm;ρ0为起点极径,单位为mm;为使非刀刃部分不切削土壤,ρ0可由式(2)求得:

式(2)中,S为设计切土节距,单位为mm;d为设计耕深,单位为mm;R为弯刀回转半径,单位为mm。耕深一般为140~160 mm,故取d=15 mm,R=240 mm。通常情况下保证可以使2个部分刀刃相切连接。

取ρn=230 mm,螺线R-ρn=10~20 mm,终点极角θn可由式(3)求出:

式(3)中,τn为螺线终点处的滑切角,根据要求取τn=45°。每弧度增量α′由ρn、ρ0及θn可求出:

α′=(ρn-ρ0)/θn(4)

旋耕刀尺寸参数如表2所示。

1.2.3 旋耕刀建模。根据表2中的旋耕刀设计参数尺寸,通过UG三维建模软件,设计出旋耕刀三维模型,具体如图3所示。

2 旋耕刀运动学仿真分析

2.1 运动参数

通过观察旋耕刀关键位置的运动情况,得到最佳的转速和行进速度组合,使旋耕刀更好地进行旋耕土壤。为提高仿真效率,仿真时只导入旋耕刀,单位设为m(长度)、s(时间)、rad(角度),将工作网格尺寸设置为X=600 mm、Y=600 mm。导入ADAMS中,在旋耕刀正切刃和侧切刃交汇处利用点功能绘制相对于刀具的标记点。添加的运动副,模拟并在简化刀架上添加相对于地面的移动副,模拟机具在拖拉机的牵引下做直线运动;在旋耕刀刀柄处添加一个相对于机架的旋转副,旋转方向为顺时针。

为了观察不同速度状态下旋耕刀的运动情况,根据拖拉机常用的行进速度,结合双料箱施肥复式作业机械选取驱动速度。将不同速度匹配关系命名为Pij(i表示转速标号,j表示行进速度标号),仿真匹配关系如表3所示。

2.2 运动学分析及结果

在ADAMS中对不同的速度匹配关系Pij进行运动学仿真分析,得到的不同匹配速度下的总轨迹如图4所示。可以看出,不同匹配速度下的轨迹图6种匹配关系均为余摆线,各匹配关系仿真轨迹的最大弦长关系为Lmax12>Lmax23>Lmax22>Lmax13>Lmax11>Lmax21。弦长表示旋耕刀的切土范围及松土性能,6种匹配关系均能实现松土的功能,比较得P12的松土性能较好。

标记点总位移分析如图5所示。可以看出,P11情况下标记点的总位移曲线在0.2 s和0.4 s时的位移相同,有重耕现象;P21、P22情况下标记点的总位移曲线在0.2 s时的位移量小于在0.1 s时的位移量,且该现象呈一定的规律性,产生了严重的周期性重耕现象。刀具重耕不但会使松土效率降低,而且地膜重复被刀具切割容易缠绕在刀具上,故有重耕现象的匹配关系不宜使用。

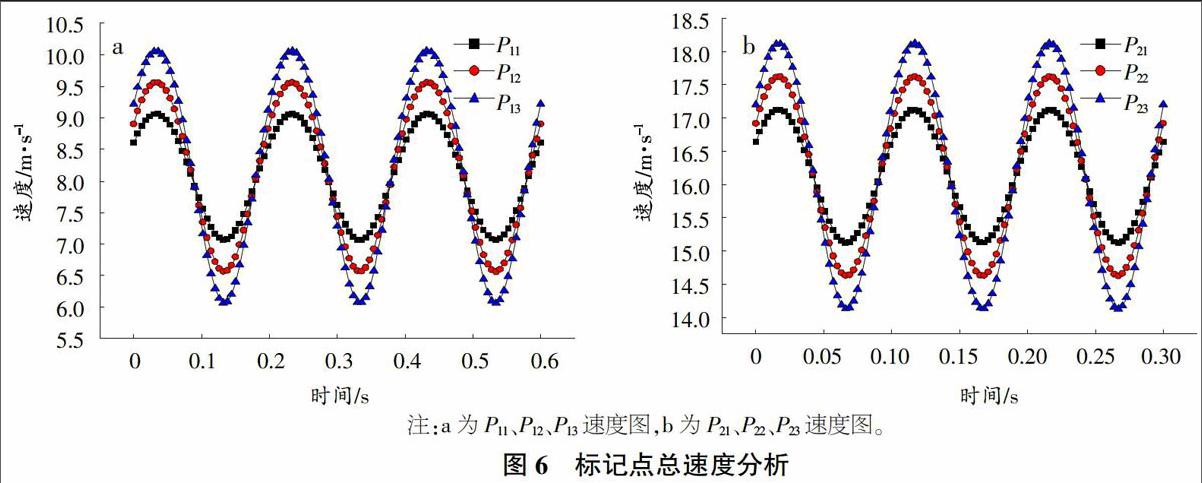

标记点总速度分析如图6所示。可以看出,旋耕刀标记点总速度与机具行进速度成正比,总速度的变化规律均为正弦函数形式,行进速度越大,总速度的振幅越大。

通过对旋耕刀标记点加速度的分析,可知旋耕刀的行进速度不影响加速度。综上分析,可以确定旋耕刀的最优工作参数为P12,即旋耕刀转速为ω1=5 r/s,机组的前进速度为V2=1.537 8 m/s时刀具具有较大的旋土范围,不发生重耕现象,旋耕性能达到最优。

3 旋耕刀有限元分析

3.1 旋耕刀工作载荷的确定

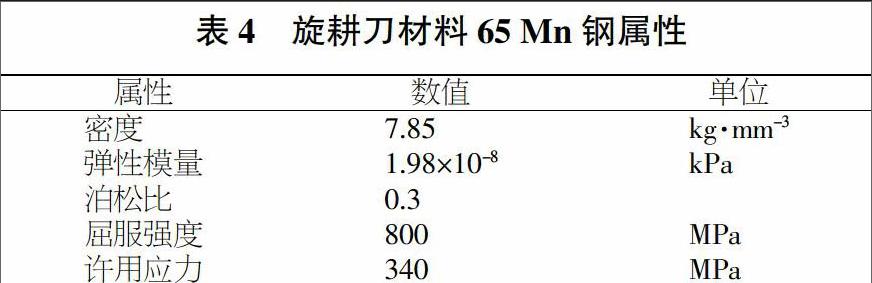

根据GB/T 5669—2008和已有旋耕刀的相关研究,本文旋耕刀选用材料为65Mn钢,其材料属性如表4所示。

旋耕刀工作旋转时,刀具所受的阻力由各旋耕刀的阻力合成。其阻力大小、方向及作用点与土壤物理性状、耕深、刀具转速、机具前进速度等因素有关,影响因素繁多复杂。为简化阻的力计算,按如下经验公式计算刀具所受功耗[11]:

Nα=0.1KλdυmB(5)

Kλ=KgK1K2K3K4(6)

式(5)(6)中,Nα为功耗,单位为kW;Kλ为旋耕比阻,单位为N/cm3;d为耕深,单位为cm;υm为机组前进速度,单位为m/s;B为耕幅,单位为m;Kg为初始旋耕比阻,单位为N/cm3;K1为耕深修正系数;K2为土壤含水率修正系数;K3为残茬植被系数;K4为作业方式修正系数。

根据本文旋耕刀的工作参数及实际工作环境,耕深d取值为15 cm;机组前进速度υm为1.5 m/s;B为1.2 m;根据切土节距在12~15 cm之间,初始旋耕比阻Kg取值范围为11~13 N/cm3,取12 N/cm3;根据耕深要求,耕深修正系数K1取1.0;根据含水率<30%,取土壤含水率修正系数K2为0.97;根据工作环境取残茬植被系数K3为1.1,取作业方式修正系数K4为0.66。

此外,根据变速箱的设计要求及外界因素的影响,传动效率为η=0.8,由以上分析,刀具的所受功耗为:endprint

3.2 旋耕刀有限元分析结果

将模型导入ANSYS模型中,选择刀具材料属性,进行网格划分,每单元格网格大小设置为3 mm,旋耕刀网格划分如图7所示。旋耕刀工作时,刀刃最先受力,旋耕刀所受载荷达到屈服极限时将会产生变形、断裂或疲劳损伤等失效行为,需要对设计的旋耕进行校核变形量、应力、拉应力是否满足设计要求。根据旋耕刀工作载荷,均匀向刀刃加载力F=448.56 N。

经过ANSYS有限元分析,刀尖到刀柄位移变形量逐渐变小,最大变形量为0.249 mm,旋耕刀位移变化如图8所示。刀柄所受的应力最大为48.65 MPa,远小于许用应力300 MPa。旋耕刀应力云如图9所示。根据分析结果可知,旋耕刀满足设计要求。

4 结论

旋耕刀设计参数与旋耕刀性能有直接联系。本文旋耕刀总体设计以双料箱施肥机复式作业机械为平台,利用UG三维软件进行旋耕刀建模,ADAMS仿真软件对旋耕刀进行运动学仿真,确定旋耕刀最佳运动参数。然后,旋耕刀设计参数结合材料属性确定了旋耕刀的工作载荷。最后通过ANSYS分析软件分析校核了旋耕刀应力和变形情况。综上分析结果表明,以双料箱施肥机复式作业机械为平台设计的旋耕刀在得到最佳的旋转速度与前进速度时,其位移最大变形量为0.249 mm;应力主要集中在刀辊与刀柄之间,最大应力为48.65 MPa,远小于许用应力300 MPa,满足要求。该旋耕刀设计可行、效果理想,与此同时,本研究为复式作业机械的旋耕部件改进设计提供了参考依据。

5 参考文献

[1] 秦宽,丁为民,方志超,等. 犁翻旋耕复式作业耕整机的设计与试验[J].农业工程学报,2016,32(16):7-16.

[2] 胡雷. 基于有限元技术的旋耕机设计与工作部件仿真研究[D].昆明:昆明理工大学,2014.

[3] 朱曙光,毛鹏军,胡春燕.浅述旋耕刀设计技术的发展[J].农业装备技术,2009(2):17-19.

[4] 吕晓兰,雷哓晖,柏宗春,等.旋耕起垄复式作业机旋耕刀拓扑优化设计[J].江苏农业科学,2015,43(12):431-434.

[5] 张灵芝,朱为国. 基于Solidworks旋耕刀实体建模与有限元分析[J].农机化研究,2013(11):26-29.

[6] 日力夏提·阿布都热西提,尼加提·玉素甫,买买提明·艾尼.旋耕刀结构优化设计与动力稳定性分析[J].农机化研究,2016(1):57-61.

[7] 方会敏,姬长英,张庆怡,等.基于离散元法的旋耕刀受力分析[J].农业工程学报,2016,32(21):54-59.

[8] 方会敏,姬长英,Ahmed Ali Tagar,等.秸秆-土壤-旋耕刀系统中秸秆位移仿真分析[J].农业机械学报,2016,32(1):60-67.

[9] 王荣,王宏宇,金鏡,等.基于ANSYS的大耕深旋耕刀结构优化设计[J].农机化研究,2015(5):136-139.

[10] 李宝筏.农业机械学[M].北京:中国农业出版社,2003.

[11] 袁秀文.农业机械设计手册[M].北京:中国农业科学技术出版社,2007.endprint