钢结构疲劳裂纹发展对磁记忆信号变化的影响机制研究

苏三庆,何 洋,王 威,杨熠奕,韦璐茜,黄思考,王雅慧

(西安建筑科技大学 土木工程学院,陕西 西安 710055)

1 磁记忆检测原理及目的

金属磁记忆检测技术是无损检测领域的一门新兴学科.传统工程中的损伤检测,一般指宏观裂纹的检测,无法检测形成宏观裂纹前的微观损伤.如X射线衍射法,红外线法,激光干涉法,粉纹法等,只能检测出已处于扩展期的疲劳裂纹,无法检测出尚处于萌生状态的疲劳裂纹.但是裂纹萌生区会存在很严重的应力集中,会降低构件的静承载力,所以萌生状态的微裂纹也有导致构件发生脆性破坏的可能.由于应力集中区存在较高的应力能,所以为使总自由能最小,在磁机械效应的作用下磁矩会转动,磁畴组织会发生不可逆重组并且在应力集中区保留下来,最终在缺陷处形成漏磁场,产生法向分量最大,切向分量为零的现象[1].金属磁记忆检测技术就是通过对漏磁场处磁场参量的测定,来检测应力集中处的应力状态.然后对局部损伤及时进行处理,从而防止突发灾害的发生.

疲劳过程大致可分为损伤累积,裂纹萌生(微裂纹形核及扩展),宏观裂纹扩展及瞬裂三个主要阶段,其中裂纹萌生占疲劳总寿命的绝大部分.磁记忆检测技术在疲劳裂纹检测方面的主要作用可以概括为两点.第一,可作为构件疲劳试验的先导方法,确定应力集中区的部位和区域,以便在后续疲劳试验中能够准确定位实验部位和区域,从而节省疲劳试验的时间,也有助于更高效的提取数据.第二,疲劳裂纹早期的检测一直没有可靠方法,往往只能够通过后来获得的数据进行推理,这不利于裂纹萌生状态的分析和研究.磁记忆检测技术作为早期损伤检测的行之有效的方法,可以检测出裂纹萌生区的应力状态,从而能够弥补这一缺陷.鉴于疲劳裂纹的损伤演化只在疲劳寿命中占很小一部分,且对构件力学性能影响不大,所以本文不做讨论.本文将从局部塑性变形产生的滑移位错形式,磁导率变化特点,以及能量转化方式等角度分析微裂纹形核以及宏观裂纹扩展对微观磁结构的影响,从而得出疲劳裂纹发展对磁信号的影响机理.

2 裂纹萌生阶段的微观机理

疲劳裂纹的萌生过程实质上是局部塑性变形增加的过程,也可以看做是材料损伤累积的过程[3].疲劳裂纹的萌生大都始于表面,裂纹萌生本质是材料表面附近损伤累积达到一定程度后的结果.分布随机的、不均匀的滑移位错是损伤的最初表现形式.铁磁构件中存在的第二相(除基相以外的所有相统称为第二相),以及孔洞、偏析、夹杂等缺陷,所有这些导致局部应力集中的地方,都有可能是位错源.在较高应力作用下,位错源还会出现在晶界处.由于反复单调荷载的作用,这些位错源附近会逐渐产生同一方向的塑性滑移并累积.所以在经过一定数量的循环载荷作用之后会累积大量的塑性滑移,在位错源附近就会形成永久的滑移带.在循环荷载作用下,同一滑移带的滑移方向相同,不同滑移带之间会产生相对滑动,而且并不总是沿着同一方向进行,这就会导致在材料表面形成不规则的凹凸,从而引起更加严重的应力集中,最终导致在滑移带间萌生裂纹,如图(1)所示.从能量的角度可以解释为:试件内的位错在循环载荷下沿着滑移带产生的不可逆循环滑移并堆积,最终在位错聚集处产生畸变能,当畸变能达到临界时便萌生疲劳裂纹.但是在位错累积的过程中,位错并不会以均匀的速度增加.在前期位错较少时,位错增加的速度较快;之后由于位错密度增大,位错增加的速度放缓,直至能量不断累积使构件开裂[4].

图1 试件表面滑移带示意图Fig.1 Schematic diagram of specimen surface slip band

3 裂纹萌生状态的磁效应

处于地磁场环境下的铁磁材料在受到外力作用时,它的内部总能量Et可以表达为

Et=Eel+Eme+Eσ+Ek+Eb

(1)

其中,Eel为弹性能,Eme为磁弹性能,Eσ为应力能,Ek为磁晶各向异性能,Eb为退磁能.在地磁场和应力等外部环境作用下,各部分能量会发生变化,以使系统总能量趋于平衡.

疲劳裂纹的萌生过程始终伴随着位错的不断产生和塞积,在微观组织上,这就会形成一个个的应力集中,甚至是先进入塑性的小区域[14].从能量角度解释,在这种外部应力的作用下系统的能量会增加,为了重新使系统稳定,能量就会进行重新分布,这就会导致磁矩的转动,磁畴壁的移动或者是消失,宏观上就会表现出磁信号参量的异常.在这样的能量转化过程中,需重点关注应力能Eσ和退磁能Eb的变化[2].

退磁能Eb是退磁场中磁矩之间相互作用的能量.退磁场是指铁磁材料被磁化后内部产生的反向附加磁场,也被称作反磁场,可以对铁磁体内部的磁场起到削弱作用.应力能Eσ表达式为

对于铁磁材料,饱和磁致伸缩系λs>0,θ为应力方向与磁化方向之间的夹角.当θ=0或π时可使Eσ最小[9-10,13].在疲劳载荷作用过程中,弹性能Eel,磁弹性能Eme,以及磁晶各向异性能Ek都会有所增加,所以为降低系统能量,应力能Eσ要减小,应力集中处原本杂乱无序的磁矩会向磁化方向偏转,如(2)式所示,使得此处发生有序磁化,导致此处的磁信号增强.同时,退磁能Eb也会增大,这表明材料内部磁矩产生的附加磁场会增强.因此磁荷密度会提高,微观上就会表现为应力集中处的磁荷会产生堆积,散射磁信号增强[5].

此外,对于疲劳荷载而言,在上述能量转换的整个过程中,局部的塑性变形在不断发展,那么不断产生的位错滑移就会对磁畴壁的移动产生阻碍.在应力集中区域不均匀分布的第二相也会对畴壁的移动产生不同程度的钉扎.这两种阻碍因素始终都会使磁荷发生堆积,使得应力集中处的磁性号逐渐增强.在裂纹萌生的整个阶段,损伤会不断累积,磁性号会不断增强,但磁信号并非以均匀的速度增强,这与塑性变形区应力应变的发展速度不同有关.而应力应变又会直接影响磁导率,从而使得应力集中处磁荷累积的速度产生变化.

4 磁导率在裂纹萌生阶段的变化特点

磁导率是表征铁磁试件磁学性能的重要指标,它表示不同试件导磁性的大小.磁导率越大的材料导磁性越好,越容易被磁化,越容易形成均匀流畅的磁场[11-12].但是外力作用导致试件不同部位产生的应力集中,会影响材料的局部磁导率,从而会对磁化过程产生影响,这也是使得磁荷在应力集中处产生堆积的重要原因.根据能量守恒定律可得相对磁导率μ的表达式为[2]

(3)

式中:λm为饱和磁致伸缩系数,Bm为饱和磁感应强度,μ0为真空磁导率,μ1为初始磁导率.对于同一铁磁试件,可以把它们看作是定值.可以从表达式看出,相对磁导率随着应力的增加减小.在裂纹萌生的最初阶段,位错密度快速增加,局部塑性应变和应力集中累积很快,此时磁导率会迅速减小,因此磁荷累积速率比较高.在HP(y)-N曲线上,可以看出最初阶段的曲线较陡峭,说明磁信号随循环次数的变化很快.随着循环次数的增加,磁信号的变化幅度减弱或者基本保持不变.这是因为进入疲劳损伤中期之后,从应力的角度看,应力σ更加接近屈服应力σs.由(3)式可以看出,此时磁导率μ的变化就会趋于平缓.从位错积累的角度看,疲劳中期的位错结构趋于稳定,且接近饱和状态,所以位错发展速率就会比损伤初期降低很多.因此在这一阶段,可从HP(y)-N曲线上看出磁信号随疲劳循环次数的增加,相应的变化不会很明显.进入疲劳后期时,高密度的滑移带和位错塞积群会不断进行聚合,这是局部塑性区在进入裂纹萌生后期时不断扩大的表现.所以此时疲劳损伤区的磁导率又进入一个快速下降的阶段,磁荷累积速率再一次上升,HP(y)-N曲线的斜率又会逐渐变大,即磁性号随着循环次数的增加变化加快.随着循环次数的进一步增加,已经扩展的高密度位错区会进一步积累能量,直至达到损伤区能量的极限状态而发生开裂.此时占疲劳寿命绝大部分的裂纹萌生阶段结束,疲劳试件进入裂纹扩展阶段.

5 裂纹扩展和断裂阶段磁信号的变化规律

在经过大量循环荷载作用之后疲劳裂纹的萌生进入后期阶段,此时各应力集中处小区域已产生很明显的塑性滑移,积累了很高的应力能.当损伤微裂纹的能量达到材料的临界状态时,铁磁晶体需要通过释放应力能来减小系统总能量,也即出现宏观裂纹.宏观裂纹的出现会使应力能Eσ迅速减小,如(1)式所示,此时总能量Et会减小,系统会在新的水平上重新达到平衡.

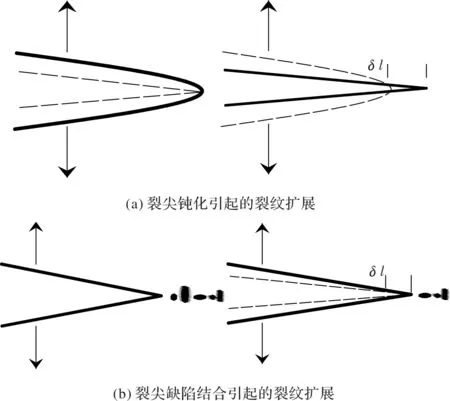

疲劳裂纹的扩展机理不同于静载断裂所适用的Griffith断裂理论[6].Griffith理论认为,静载下,当裂纹扩展所释放出的能量大于或等于产生新裂纹表面所需的能量时,裂纹就会发展.但是疲劳载荷下裂纹扩展并不满足这一条件,这就说明疲劳裂纹扩展的机理与静载作用下不同.疲劳裂纹扩展的实质是由于裂纹尖端巨大的应力奇异所导致的微观缺陷的不断发展、结合.同时由于裂纹尖端不断进行的损伤钝化—尖锐化过程,使得尖端不断向前延伸.过程如图(2)所示[7].

在图(2)所示裂纹扩展过程中,对磁信号影响最大的因素就是磁导率.空气磁导率要远小于铁磁材料的磁导率,因此裂缝处大部分磁矩转动和磁畴壁移动就会被阻滞,导致磁化受阻,磁荷堆积,从而形成漏磁场.磁荷随着裂纹扩展的堆积过程如图(3)所示.

裂纹间距越宽,磁导率越低,堆积的磁荷就越多,瞬断之后磁荷分布会发生变化,最新断裂处的磁荷堆积最多.这是因为裂纹构件即将断裂时,其内部应力能远大于退磁能、磁弹性能、弹性能和各向异性能.瞬断后,应力能Eσ会立即释放,同时弹性能Eel和磁弹性能Eme都有一定程度的降低,如(1)式所示.根据热力学平衡原理,此时退磁能Eb要迅速增大,以使系统能量趋于稳定.此时退磁能会立即占到主导地位,也即总能量由断口两侧磁荷产生的能量为主.所以瞬断区会很快积累大量磁荷.

图2 两类常见疲劳裂纹扩展过程Fig.2 Two kinds of common fatigue crack growth processes

图3 疲劳裂纹扩展及断裂过程的磁荷分布Fig.3 Magnetic charge distribution of fatigue crack growth and fracture process

6 结论

(1) 裂纹萌生的过程,实际上是同向滑移不断进行而形成滑移带,然后局部塑形不断累积发展的过程.滑移带之间的相对错动是萌生裂纹的重要原因,疲劳裂纹大都萌生于试件表面,因此试件表面的状况对疲劳裂纹有很大影响.

(2)从能量的角度可以很好地解释裂纹萌生过程中磁信号的变化机理.退磁能增加以削弱原磁场由于应力增加而产生的能量,是应力集中区不断积累磁荷的重要原因.

(3)损伤累积过程中磁导率的变化对磁信号有着非常重要的影响.应力越大磁导率越低,越容易堆积磁荷,所以磁信号也就会越强.

(4)裂纹扩展主要是由裂尖钝化和裂尖缺陷结合两种因素共同引起.开裂后空气磁导率远低于铁磁材料磁导率是磁荷迅速堆积的主要原因,裂纹越宽磁荷越多.瞬断后由于系统需要增加退磁能以使能量趋于稳定,所以退磁能急剧增加,导致新断裂区磁荷密度最高.