烧结法生产氧化铝石灰脱硅研究

(中铝山东新材料有限公司,山东 淄博 255000)

在碱~石灰烧结法生产氧化铝过程中,虽然铝矿石经配料、料浆制备、熟料烧结及溶出分离等工序后,原料带入的各项杂质成分大部分随赤泥外排,但所得粗制铝酸钠溶液仍然含有4g/1~5g/1的二氧化硅,为保证得到优质产品,粗制铝酸钠溶液还需经过精制将溶液中二氧化硅含量降低至0.2g/1以下。现生产上通常采用三次脱硅工艺,其中,一次脱硅采用高压连续脱硅,一次精液A/S在250以上,二、三次脱硅采用添加石灰乳常压脱硅方式,经第三次深度脱硅后,A/S可达到1000以上。

石灰乳脱硅主要产物为水化石榴石(3CaO·A12O3·xSiO2·(6-2x)H2O),因水化石榴石的产生导致铝酸钠溶液中AO的损失,在现有生产工艺条件下,SiO2的饱和度为0.1~0.2,即每脱除6kgSiO2,铝酸钠溶液需损失AO量为51kg~102kg。现我厂烧结法流程主要为生产化学品氧化铝供应铝酸钠原料,不再产出冶金级氧化铝。精液A/S指标以满足碳、种分高白产品的需要为目标,精液A/S控制在550~650之间,2017年9月经综合考量后,将精液A/S降至450~550。

1 石灰石煅烧与生石灰化灰

在氧化铝生产过程中,石灰石煅烧主要任务是为配料、脱硅提供石灰及碳分分解提供二氧化碳,采用主体设备为竖式石灰炉,微正压操作法,主要化学反应:CaCO3=CaO+CO2↑,C+O2=CO2↑,为提高煅烧分解速度,炉内煅烧温度控制在1050℃~1250℃。石灰炉内除发生主要反应外,由于石灰石带入SiO2、A12O3、Fe2O3等杂质,也将发生2CaO+SiO2=2CaO·SiO2,XCaO+A12O3=XCaO·A12O3及XCaO+Fe2O3=XCaO·Fe2O3等反应。杂质SiO2与石灰反应生成的2CaO·SiO2在石灰脱硅生产工艺条件下,可发生2CaO·SiO2的分解,即溶出过程中的二次反应,在石灰脱硅过程中,若石灰中SiO2全部进入精液中(石灰加入量7.5g/1-精液算),也将使精液中SiO2升高约0.15g/1-精液。

石灰的熟化过程也就是生石灰转化为熟石灰的过程,化学反应为氧化钙向氢氧化钙的转变,俗称化灰。生石灰具有强烈的熟化能力,水化时放出大量的热(约950KJ/kg),体积增大1倍~2.5倍,煅烧良好、氧化钙含量高、杂质含量低的生石灰(块灰),其熟化速度快、反应剧烈、放热量大、体积膨胀也大。

2 深度脱硅工艺

为提高碳分分解率及保证产品质量,在一次脱硅浆液从自蒸发器进入缓冲槽时,加入石灰乳进行二次脱硅,精液中残留的部分SiO2以水化石榴石析出,经沉降液固分离后,二次精液进入反应槽时,再添加少量石灰乳进行三次深度脱硅,反应1小时~1.5小时,硅量指数可达到700~800,固相采用袋滤机分离后返回二次脱硅流程,进一步发挥石灰乳脱硅作用。

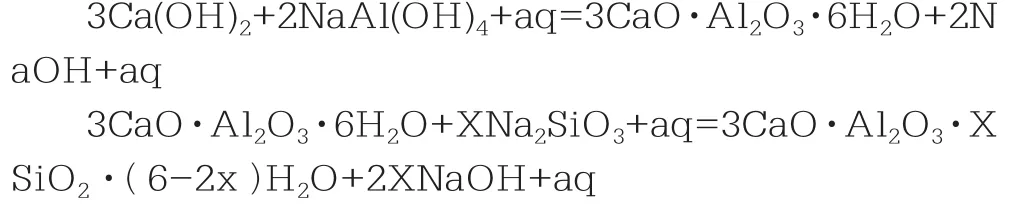

常规石灰脱硅主反应为:

反应产物水合铝酸三钙系固溶体,其表面吸附硅酸根离子后,形成水化石榴石,当生成这一化合物时,在Ca(OH)2颗粒上出现两个反应层,外面的一层是水化石榴石,中间一层为水合铝酸三钙,核心是Ca(OH)2。由于溶液中AO浓度远大于SiO2,从而使水合铝酸三钙较水化石榴石更快生成。硅酸根离子进入水合铝酸三钙并替代其中OH-离子的速度决定于含水铝酸钙的微观结构、硅酸根离子浓度和温度,其中,六方晶系水合铝酸三钙脱硅活性大于立方晶系水合铝酸三钙[1]。

脱硅过程主要受硅酸根离子在水合铝硅酸钙中扩散过程控制,外层硅酸根离子饱和系数X可达0.6~0.8,阻碍了溶液中硅酸根离子继续向内层水合铝酸三钙的扩散,这样粒子中心为Ca(OH)2,中间为水合铝酸三钙,外层为水化石榴石,饱和系数X在同一粒子和不同粒子间存在不同,所以常规石灰脱硅二氧化硅饱和系数只有0.1~0.2,同等脱硅深度下AO损失较大[2]。

我厂对HCAC法深度脱硅进行过大量研究,虽然此脱硅方式与常规石灰脱硅产物皆为水化石榴石,但脱硅效果及脱硅机理存在不同。HCAC脱硅首先用石灰乳与高硅量指数精液按一定比例在58℃~60℃条件下,合成1小时制取介稳状态的水合碳铝酸钙,当合成液加入到铝酸钠溶液中后,水合碳铝酸钙由于温度高(92℃左右)而向立方晶系的水合铝酸三钙转变,同时硅酸根离子与OH-发生离子交换反应。

3 种分母液化灰与精液化灰脱硅效果对比

现新材料公司烧结法精液A/S450~550即可满足生产需要,石灰乳加入量较原来有所降低,但2017年9月石灰乳用量仍然在3000m3,带入水量增加了蒸发器蒸发负担。若能采用种分母液或二次精液化灰,则可减少进入流程水量,具有显著的经济效益,为此特做如下试验。

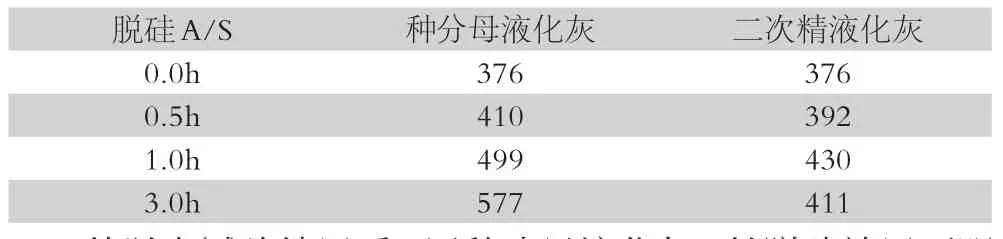

试验条件:种分母液(二次精液)化灰固含200g/1,70℃保温1.0小时,取一次精液400m1,有效钙加量为7.5g/1-精液,脱硅温度92℃,脱硅时间3.0小时。

结果对比如表1。

表1 两种化灰脱硅效果对比

从以上试验结果看,用种分母液化灰,其脱硅效果要明显好于精液化灰,且脱硅深度能达到550以上,可满足现生产需要。用种分母液化灰浆液替代石灰乳,可以避免石灰乳脱硅引起的工序进水问题,由于脱硅工序进水量减少,精液浓度将得到提高,增加了每立方米精液的产出率,降低了生产成本,具有显著的经济效益。

4 结论

①为保证石灰脱硅效果,减少脱硅过程中的AO损失,石灰石原料中二氧化硅杂质含量需严格控制,越低越好,保证SiO2含量小于2.0%,生石灰CaO含量越高越好,一般要求大于90%。②石灰脱硅过程中,由于水合铝酸三钙晶型的不同,导致脱硅效果存在差异。③种分母液化灰浆液脱硅效果明显,生产过程中,可考虑用部分脱硅机配料种分化灰,采用后加方式调配精液αk,同时替代循环水进行化灰,减少流程进水,降低蒸发成本。