高硬度岩石巷道掘进掏槽方式技术研究与应用

(辽宁省第四地质大队有限责任公司,辽宁 阜新 123000)

1 概述

目前,本矿山掘进巷道采用直眼掏槽方式,但是掏槽效果差,掘进速度低,岩石硬度大时对巷道掘进快慢有一定的影响。同时对巷道成型后的形状有影响。需要找出一种掏槽方式,提高掘进质量、加快掘进速度。针对上述存在的问题,积极探索,经过多次井下实验摸索。通过实验总结出适合本矿山的掏槽方式及布孔参数。使本矿山在巷道掘进效率和速度有了显著的提高。

2 地质条件及施工要求

2.1 地质条件

阜新新民金矿T1号矿体倾角55°~85°。矿体平均水平厚度在12.65米左右。金矿体赋存标高在+100m~+310m之间。金矿体顶、底板岩层较稳定。岩石坚固性系数f一般在10~15,局部最大可达16,层理、节理均不发育,岩石较完整,属稳定性岩层。

2.2 巷道掘进施工要求

(1)在巷道掘进爆破后岩石的块度方面,要求块度小、均匀,爆破后的岩石成堆,便于装岩运输。

(2)掘进速度方面要快,利于生产。

(3)要求爆破后的巷道轮廓平整、光滑,保证巷道断面形状在施工误差允许范围内。

(4)在炸药使用上,要求节约成本。提高炮孔利用率。

(5)控制爆破震动和飞散。

3 掏槽方式技术改进设计

3.1 掏槽方式设计理念

增加炮眼深度会改善凿岩爆破工作的技术经济指标,一般情况下,炮眼深度大了,会增加循环爆破岩石量,有助于提高装岩机的生产率,同时减少打眼的持续时间,减少每米巷道的装药爆破和通风时间,但是炮眼深度过长爆破效果不好,过短不经济,通过实验找出一个适合本矿山的掘进深度。

在直眼掏槽中,补偿孔直径是43mm时,爆破效果是不理想的,因为补偿孔断面面积太小,炮眼之间的爆破岩石体积增量大大受到了炮眼间距的限制。在这种情况下,炮眼之间的距离甚至有很小的偏差就会极大的影响爆破效果,炮眼之间的破碎岩石在全深度上没有地方补偿时,破碎岩石会经常被压实,而且也不可能从槽腔内被清除出来,结果炮眼利用率低。因此要找出合理的孔间距和补偿孔的数量及布置方式。本矿山主要通过实验分析,确定合理的孔深、孔间距及补偿孔的孔数。从而确定掏槽眼布置形式。

3.2 掏槽炮孔布置参数确定

3.2.1 掏槽炮孔布置参数的基本方法

爆破孔与补偿孔的孔间距离是掘进爆破的决定性参数,是达到一定爆破效果的保证。为了确定爆破布孔的参数,本矿山在井下硬岩巷道进行的多次实验。目的是确定在坚硬岩石中,用同种炸药、爆破孔与补偿孔孔径相同的条件下,爆破孔与补偿孔的合理孔间距。首先,布置A1:该距离一定保证两炮孔之间的岩石爆破破碎,槽腔内的岩石完全能被清除出来。其次,布置A2,A3,A4等,直到达到爆破标准条件:矿石坚固性系数f=15,补偿孔与爆破孔之间的岩石保证完全破碎,在槽腔内的被压实的岩石最少,炮眼利用系数等于0.95,槽腔尺寸最大为止。并确定有效爆破孔深。

炮眼利用系数计算:

式中ΣIC—没有被爆破完的留在工作面上的炮孔总长度(炮窝子),mm;L—钻眼深度,mm;n—爆破炮眼数目。

补偿系数计算:

式中V补——补偿空间;V岩——被崩落岩石体积。

3.2.2 确定孔间距

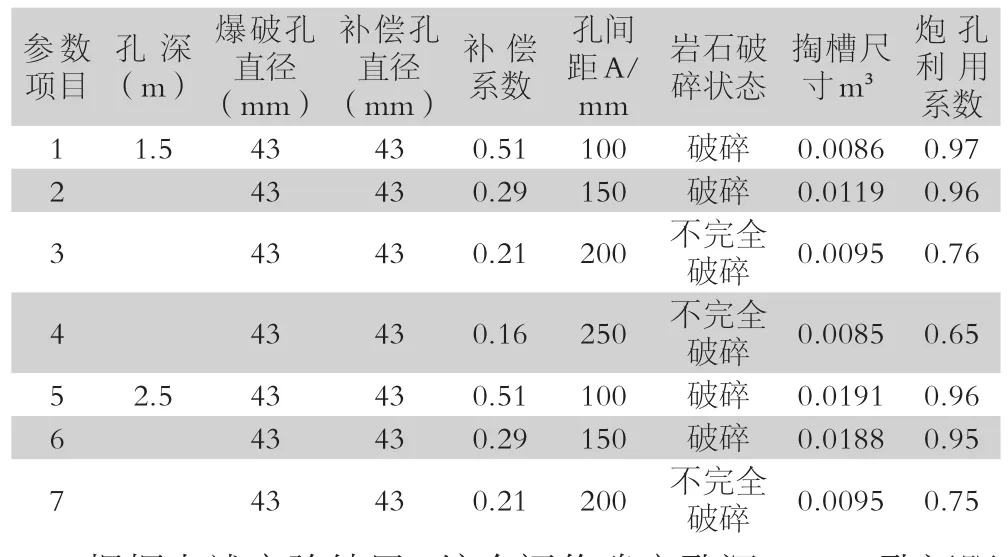

根据上述基本方法及本矿山实际的情况,在岩石坚固性系数f=14~18下进行。本矿山使用YT27凿岩机,炮孔直径43mm,补偿孔直径43mm。钎杆长分别为1.5m,2.5m,3m、4m。在实验巷道上分别以不同的炮孔长度进行实验,找出最优的孔间距和孔深。本次实验在140中段水平巷道中进行,炸药为2#改性岩石炸药,反向起爆,导爆管雷管微差爆破。

实验结果表:

表1 孔间距、孔深爆破实验结果表

根据上述实验结果,综合评价确定孔深2.5m、孔间距150mm,在本矿山的岩石条件下为最优。

3.3 掏槽方式确定及优化

根据上述确定的布孔参数,孔深2.5m,孔间距150mm,分析确定本矿山的巷道掘进最优掏槽方式。以100中段,140中段180中段6条独头巷道为实验巷道,本次实验均以直眼掏槽方式进行。

通过上述表格实验结果分析,六角星型掏槽方式在炮孔利用系数、破碎状态、及炸药消耗等方面都有一定优势。在本矿山的地质条件和设备配置情况下,应用六角星型掏槽方式掘进巷道具有较好的优势。

4 结论

(1)高硬度岩石巷道掘进技术的研究和实验,分析出六角星型掏槽方式,更适合在本矿山这类硬度高的岩石中掘进巷道。

(2)六角星型掏槽方式的应用,爆破后掘进进尺2.3m,达到了预期掘进进尺。抛渣效果理想,利于装运。掏槽效果较好,面积大,平直。巷道整体爆破后,成型较完整、光滑。大大提高了掘进速度,节省成本,在生产效益和经济效益方面取得了良好的效果。

(3)六角星型掏槽方式在岩石坚固性系数f=10~18范围内应用较为理想,在具有这类岩石的地下矿山中具有推广价值。