核主泵浸水飞轮惰转时间计算方法研究

常志荣,曹廷发,葛云瑞

摘 要:文章调研了飞轮在空气中惰转时间的计算方法,并分析了浸水飞轮惰转的特点,在此基础上提出了适用于浸水飞轮惰转时间的计算模型,同时着重介绍了该模型中摩擦转矩的计算。此外,以AP1000屏蔽主泵为例对该模型进行了验证,结果表明,该模型正确可行,可作为浸水飞轮惰转时间计算的重要参考。

关键词:核主泵;飞轮;惰转时间;摩擦转矩

中图分类号:TH133.7 文献标志码:A 文章编号:2095-2945(2018)06-0007-03

Abstract: In this paper, the calculation method of idling time of flywheel in air is investigated, and the characteristic of idler rotation of immersed flywheel is analyzed. On the basis of this, a calculation model suitable for idling time of immersed flywheel is put forward. At the same time, the calculation of friction torque in the model is introduced emphatically. In addition, the model is verified by taking AP1000 shield main pump as an example. The results show that the model is correct and feasible and can be used as an important reference for calculation of idling time of immersed flywheel.

Keywords: nuclear main pump; flywheel; idle time; friction torque

1 概述

1.1 研究背景

核主泵是反应堆一回路的关键设备,其主要作用是驱动一回路冷却剂流动,以便将反应堆产生的热量传递给蒸汽发生器二次侧水[1]。在全厂断电事故工况下,主泵由于失电而流量迅速衰减,但反应堆功率下降有一定的滞后时间,而任何形式的一回路冷却剂中断,都可能导致堆芯温度危险上升,使得放射性物质从燃料元件中释放出来。为了防止断电事故后冷却剂突然中断,要求核主泵具有一定的转动惯量,用以保证在断电后有足够的惰转时间,从而带走堆芯热量[2]。

为了保证主泵拥有较长的情转时间,主泵转子部件需配置高质量的飞轮来增加转动惯量。对于浸水飞轮而言,其设计对于主泵安全的影响尤为突出,若飞轮尺寸设计过小,则无法满足主泵的惰转时间;若飞轮设计过大,则主泵整体尺寸会较大,且浸水飞轮会消耗过多的功率,所以既要保证电厂的安全运行又要提高主泵效率避免消耗过多的能量,飞轮的设计需保持在一个适当的范围之内。

1.2 研究现状

由于技术垄断和核主泵的特殊性,国内外鲜有公开报道飞轮在冷却剂中的惰转特性。国内学者对飞轮在空气中的惰转模型进行了较多的研究,如张森如[3]采用冷却剂动量守恒方程和核主泵转矩平衡关系,提出了核电站各回路瞬态过程的流量计算模型,并采用扬程和流量相似定律,提出了核主泵惰转过程瞬态特性的计算模型。郭玉君等[4]根据核主泵转矩平衡关系结合四象限特性曲线提出了系统流量特性曲线的计算模型,可用于核主泵断电事故工况下的分析。徐一鸣等[5]采用转矩平衡关系对核主泵断电后惰转瞬态转速模型利用修正法进行了简化计算,并將其与其他转速计算模型进行比较,从而验证修正模型的正确性。

1.3 研究内容

本文将在上述研究的基础上,对核主泵浸水飞轮的惰转情况进行分析研究。

2 飞轮在空气中惰转时间计算方法

根据目前国内外关于核主泵惰转特性的研究可知,对于轴封主泵,即飞轮在空气中惰转,其惰转时间的计算模型已较为成熟,惰转时间的计算方法主要有修正法[7]和差分法[3]。

其中修正法是基于动量守恒的原理来进行计算,即:

Te=Th+Tf+I■(1)

式中:I为核主泵机组转动惯量,kg·m2;ω为主泵角速度,rad/s;Te表示电机电磁转矩;Th表示泵水力转矩;Tf表示机组摩擦转矩。

在式(1)中,假设水力转矩Th与主泵的转速的平方成正比,即:

Th=C·?棕2(2)

式中,C为修正系数。

同时,取摩擦转矩为:

Tf=?琢·Th(3)

其中,α为摩擦转矩系数,α可根据试验数据来进行修正,根据工程经验通常取α=0.01~0.03。

将方程(2)及(3)带入方程(1)进行求解即可。

差分法同样基于动量守恒的原理,通过有限差分法对方程(1)进行离散来计算断电后转速随时间的变化规律。

采用一阶差分格式将方程进行离散:

■=■(4)

其水力转矩和摩擦转矩计算过程如方程(2)及(3)所示。

差分法可以得到较高的拟合度,但计算量可能较大。而修正法简单直接,在工程应用中有较多应用。

3 浸水飞轮惰转时间计算

对于屏蔽主泵而言,其飞轮在冷却剂中运转(简称浸水飞轮),当电源切断后飞轮开始降速,水对飞轮形成摩擦阻力,导致飞轮在水中的减速比在空气中减速更快,惰转时间缩短。与飞轮在空气中惰转不同,浸水飞轮惰转中摩擦转矩是影响惰转时间的重要因素。

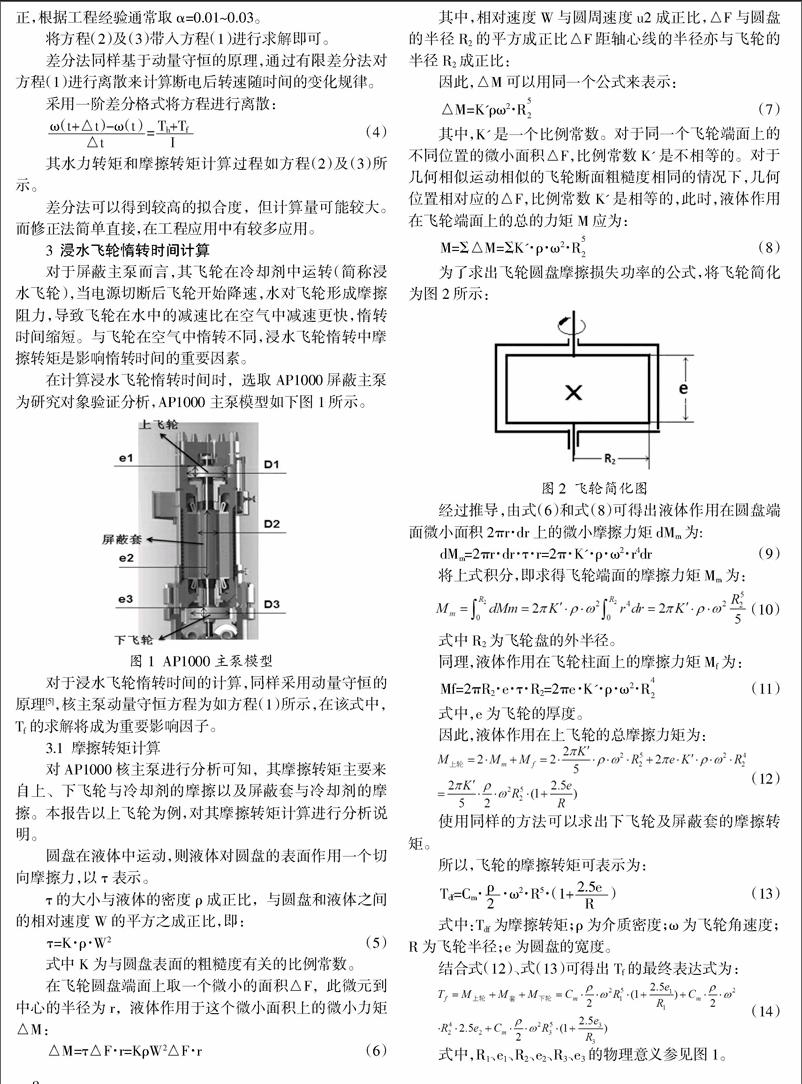

在计算浸水飞轮惰转时间时,选取AP1000屏蔽主泵为研究对象验证分析,AP1000主泵模型如下图1所示。

对于浸水飞轮惰转时间的计算,同样采用动量守恒的原理[5],核主泵动量守恒方程为如方程(1)所示,在该式中,Tf的求解将成为重要影响因子。

3.1 摩擦转矩计算

对AP1000核主泵进行分析可知,其摩擦转矩主要来自上、下飞轮与冷却剂的摩擦以及屏蔽套与冷却剂的摩擦。本报告以上飞轮为例,对其摩擦转矩计算进行分析说明。

圆盘在液体中运动,则液体对圆盘的表面作用一个切向摩擦力,以τ表示。

τ的大小与液体的密度ρ成正比,与圆盘和液体之间的相对速度W的平方之成正比,即:

τ=K·ρ·W2(5)

式中K为与圆盘表面的粗糙度有关的比例常数。

在飞轮圆盘端面上取一个微小的面积△F,此微元到中心的半径为r,液体作用于这个微小面积上的微小力矩△M:

△M=τ△F·r=KρW2△F·r(6)

其中,相对速度W与圆周速度u2成正比,△F与圆盘的半径R2的平方成正比△F距轴心线的半径亦与飞轮的半径R2成正比:

因此,△M可以用同一个公式来表示:

△M=K'ρ?棕2·R■■(7)

其中,K'是一个比例常数。对于同一个飞轮端面上的不同位置的微小面积△F,比例常数K'是不相等的。对于几何相似运动相似的飞轮断面粗糙度相同的情况下,几何位置相对应的△F,比例常数K'是相等的,此时,液体作用在飞轮端面上的总的力矩M应为:

M=?撞△M=?撞K'·ρ·?棕2·R■■(8)

为了求出飞轮圆盘摩擦损失功率的公式,将飞轮简化为图2所示:

经过推导,由式(6)和式(8)可得出液体作用在圆盘端面微小面积2πr·dr上的微小摩擦力矩dMm为:

dMm=2πr·dr·τ·r=2π·K'·ρ·?棕2·r4dr(9)

将上式积分,即求得飞轮端面的摩擦力矩Mm为:

式中R2为飞轮盘的外半径。

同理,液体作用在飞轮柱面上的摩擦力矩Mf为:

Mf=2πR2·e·τ·R2=2πe·K'·ρ·?棕2·R■■(11)

式中,e为飞轮的厚度。

因此,液体作用在上飞轮的总摩擦力矩为:

(12)

使用同样的方法可以求出下飞轮及屏蔽套的摩擦转矩。

所以,飞轮的摩擦转矩可表示为:

Tdf=Cm·■·?棕2·R5·(1+■)(13)

式中:Tdf为摩擦转矩;ρ为介质密度;ω为飞轮角速度;R为飞轮半径;e为圆盘的宽度。

结合式(12)、式(13)可得出Tf的最终表达式为:

(14)

式中,R1、e1、R2、e2、R3、e3的物理意义参见图1。

通过上述分析,本文可以得到主泵摩擦转矩的计算公式3-10。对于Cm的确定,本报告参考斯铁林(T.E.Stirling)提出的圆盘摩擦损失公式[7]来计算:

Cm=0.146Re-0.2 (15)

其中,Re为雷诺数:

Re=■(16)

式中:u为水的流速;v为运动粘度。

对于浸水飞轮,两屏蔽套间隙中流体的流速,即水的平均流速为转子线速度的1/2。

把式(15)、式(16)代入式(14)可得出最终的Tf的表达式为:

(17)

记Tf的系数为C1,则:

(18)

Tf的表达式可简化为:

Tf=C1·?棕1.8(19)

3.2 水力转矩计算

Th为水力转矩,对于水力转矩,其与飞轮在空气中惰转类似,可近似为与主泵转速的平方成正比。

记Th的系数为C2,则Th的表达式为:

Th=C2·?棕2(20)

由动量守恒方程即式(1)可知,在初始时刻方程连续,即可根据初始时刻的表达式Te,0=Th,0+Tf,0,并结合式(19)及式(20)求解出C2的值。

3.3 惰转时间求解

由动量守恒方程即式(1)可知,当核主泵断电时,电磁力矩Te=0,主泵开始惰转时,动量守恒方程可简化为:

-I■=Th+Tf(21)

把式(19)和式(20)带入式(21)中可得:

-I■=C1·?棕1.8+C2·?棕2(22)

根據文献[5]和文献[6]可知,AP1000核主泵惰转参数如表1所示。

方程(22)利用matlab软件编程求解,采用一阶差分格式,即:

■=■(23)

所以,方程(22)变为:

-I■=C1·?棕1.8+C2·?棕2(24)

取时间步长△t=0.01s。

求解后,得出的结果如图3所示:

从计算结果可知,当ω=ω0/2,即ω=91.63时,半流量惰转时间为5.61s。

3.4 计算对比

AP1000的设计要求中半流量惰转时间为5秒。采用本文中所述计算模型求解结果为5.61s,其结果符合实际情况。

此外,在文献[5]中采用修正法求出的惰转时间为5.9秒。本报告采取的计算法求出的惰转时间比文献[5]的计算结果更接近设计要求,所以结果更为精确。

4 结束语

本文对飞轮在空气中的惰转时间计算模型进行了调研,并根据浸水飞轮惰转的特点建立了适用于浸水飞轮惰转时间的计算模型。

根据建立的模型对AP1000屏蔽主泵的惰转时间进行验证计算,从计算结果可知,该结果符合实际情况及设计要求。

因此,该模型可为屏蔽主泵初步设计过程中浸水飞轮惰转时间的计算方法提供重要的理论指导。

参考文献:

[1]邓邵文.秦山核电二期工程主泵瞬态计算[J].核动力工程,2001,22(6):494-495.

[2]刘夏杰,王德忠等.断电事故对核主泵安全特性影响的试验研究[J].原子能科学技术,2009,43(5):449-450.

[3]张森如.主循环泵瞬态特性计算[J].核动力工程,1993,14(2):183-189.

[4]郭玉君,张金玲,秋慧正,等.反应堆系统冷却剂泵流量特性计算模型[J].核科学与工程,1995,15(3):220-225,231.

[5]徐一鸣,徐士鸣.核主泵惰转转速计算模型的比较[J].发电设备,2011,25(4):236-237.

[6]姜茂华,邹志超,等.基于额定参数的核主泵惰转工况计算模型[J].原子能科学技术,2014,48(8):1436-1439.

[7]何希杰,劳学苏.低比速离心泵圆盘摩擦损伤功率若干计算公式的精度评价[J].水泵技术,2010,5:16.