桨扇推进器气动设计方法分析

■ 周亦成/中国航发研究院

桨扇推进器作为开式转子发动机产生推力的关键部件,是典型的高速、无机匣、稀疏叶片叶轮机。其高效率、低噪声的宽弦长、大后掠角复合材料的桨叶设计技术是开式转子发动机的关键技术之一。发展适合于桨扇流动特征的先进气动设计方法是高性能桨扇推进器设计的重要基础。

开式转子发动机出现于20世纪70年代末,也称无涵道风扇发动机或桨扇发动机。这类发动机可兼具涡扇发动机巡航速度高(Ma0.7~0.82)和螺旋桨发动机推进效率高(>0.8)的特点。桨扇推进器作为开式转子发动机产生拉力或推力的主体,其性能的优劣直接决定了发动机的性能。先进桨扇推进器的设计是一个多设计自由度选择、多学科权衡优化的复杂过程:总体设计中的桨盘载荷、桨尖线速度、桨叶数的选择,气动设计中桨叶载荷分布、弯掠的选择都需要权衡气动、噪声等多方面的因素。而适合于桨扇这类高速、无机匣叶轮机的气动设计方法则是高性能桨扇设计的基础。

桨扇的几何与流动特点

桨扇的几何特征、流动特点和总体性能均介于螺旋桨与风扇之间。它最明显的几何特征是取消了外机匣,装配该推进器的发动机相当于一个超大涵道比(25~60)的涡扇发动机。相比于相同推力等级的风扇,桨扇桨叶数少、叶栅稠度小、桨叶直径大、桨盘单位面积载荷低;相比于传统螺旋桨,桨扇桨叶采用大后掠角、宽弦长薄叶片和超临界叶型的设计,临界马赫数更高。上述几何特征的区别,使桨扇与风扇推进器流动特征上也存在明显差别。

首先,桨扇没有外机匣对来流的限制,高速飞行时不能利用外机匣来减速扩压降低桨盘前的来流速度,气流通过桨盘时不能利用激波来有效增压,此时激波造成的流动损失成为其主要影响因素,因而桨尖出现激波将使桨扇推进效率迅速降低。

其次,除叶根处外,桨扇推进器桨叶稠度太稀,相比于风扇/压气机叶栅通道中的流动更接近孤立翼的诱导流动,其通道平均流动与绕叶片表面附近的流动差别大。

桨扇可供选择的设计方法及直接应用时存在的问题

对于特征介于风扇和螺旋桨之间的桨扇,其可供选择的气动设计方法可分为两类:一类是螺旋桨的外流设计方法,例如,片条法、升力线法、升力面法;另一类是风扇/压气机的内流设计方法,如S2流面准三维方法、全三维方法。

基于不可压势流理论的螺旋桨外流设计方法

传统的低速螺旋桨设计方法有片条法、升力线法、升力面法。

片条法认为,螺旋桨各半径处基元叶素气动力都与二维叶型在一定来流条件下的相同,各基元叶素间没有相互作用。这个来流条件是由相对来流速度、自由尾涡层和桨尖涡流产生的诱导速度共同决定的。低速螺旋桨设计中,指定桨叶最佳载荷分布的这类方式直到现在仍有大量的应用。

升力线法由普朗特的三维有限翼展机翼升力线理论发展而来。螺旋桨的诱导作用通过一根从叶根到叶尖的升力线和由桨叶尾缘拖出的螺旋形尾涡面在流场中的诱导作用来体现。升力线法一般适用于弦长小、载荷低的螺旋桨。

升力面法适用于宽弦长、小展弦比的螺旋桨。其中代替桨叶载荷作用和厚度作用的涡系分布在整个中弧面或/及尾涡面上。设计问题中,根据流动切向条件建立载荷分布、涡系强度或环量分布与桨叶几何的积分方程,通过求解积分方程确定桨叶几何。

桨扇推进器的设计巡航马赫数为0.7~0.82,桨根处相对来流马赫数<1,桨尖处>1,整个流动属于典型的跨声速流动,针对这种情况最好采用基于可压流控制方程的外流设计方法。其次,这类基于不可压势流理论的方法的控制方程均是固定坐标系中的方程,由于高速巡航的桨扇桨尖线速可达220~250m/s,该类方法无法考虑由于桨叶高速旋转而激起气流旋转产生的较大的离心力作用以及相应的压力径向平衡效应,此时最好采用基于旋转坐标系中控制方程的方法来设计。

风扇/压气机的内流设计方法

风扇/压气机叶片的内流设计方法按对叶轮机内三维复杂流动的降维程度,可分为准三维方法、全三维方法。

S2流面准三维设计方法由我国学者吴仲华提出的著名的叶轮机两族流面通用理论发展而来,将三维流动问题化为两族流面上的二维问题,在S2流面上建立载荷分布或环量分布同通道平均气流角的关系,从而通过脱轨角概念进一步建立与叶片几何的关系而完成设计。

叶轮机全三维方法大致可以分成两类:基于势流函数理论的全三维设计方法、基于计算流体力学(CFD)求解特殊壁面的欧拉(Euler)方程或纳维-斯托克斯(N-S)方程的全三维反问题设计方法。基于势流理论的方法中,将三维流场分解为周向平均部分和周向周期性变化的扰动部分,叶片力作用通过强度与载荷分布或环量分布相关的广义函数来替代。这类全三维设计方法经大量改进后可用于可压流情况,但原则上不适用于存在较强激波的跨声速叶轮机设计。基于CFD的全三维方法中,通过在指定压力分布或载荷分布的叶片表面采用特殊的边界条件,逐步调整叶片表面位置,使压力分布或载荷分布达到设计给定值而完成设计。该类方法基于CFD技术,基础理论中对流动属性、叶轮机几何特征没有任何假设,亚跨声速叶轮机均适用。

桨扇推进器由于桨叶稀疏,桨叶通道中周向平均流动与绕桨叶附近流动差别大,加上无外机匣限制,桨尖附近存在较大范围的绕流,流线复杂,其流动特点接近机翼、螺旋桨等外流部件的孤立翼的诱导流动。风扇/压气机内流叶片设计中常用的准三维设计方法,应不适于直接用于桨扇桨叶设计,或者说,由于理论分析模型与实际物理流动的较大偏离,此时若仍采用周向平均的降维假设,则需通过增加更多复杂的、含义牵强的脱轨角模型来修正,从而得到桨叶中弧面。

叶轮机叶片全三维设计方法中,基于势流函数理论的解析方法中通过级数展开来表达流场的周向不均匀性,该方式是否适用于桨扇这种桨叶过于稀疏的情况(相比与风扇/压气机)还有待进一步研究;基于CFD的直接求解欧拉方程和N-S方程的叶片全三维设计方法在理论上可以直接用于桨扇叶片的气动设计,没有任何限制,但该方法需通过CFD进行三维流场计算,计算量较大。

桨扇气动设计方法研究的进展

桨扇的分段式设计

20世纪70年代后期,美国国家航空航天局(NASA)刘易斯中心与汉密尔顿标准公司合作开展桨扇推进器的研究,其单转子桨扇SR系列模型均是采用已有的几种设计方法分段设计而成。桨根附近,桨叶设计采用风扇/压气机内流叶片设计的准三维方法;桨叶中段(相对马赫数<1)的桨叶设计,采用带二维可压流翼型数据及叶栅修正的螺旋桨桨叶设计方法;桨尖段(相对马赫数>1)的桨叶设计,采用可考虑掠型和无机匣桨尖绕流带来的桨尖卸载现象的螺旋桨桨叶设计方法。这是现在可检索到的最早的关于桨扇推进器气动设计方法的研究。

准三维通流设计方法推广用于桨扇气动设计

把风扇/压气机叶片准三维通流设计方法推广用于桨扇推进器的气动反问题设计的研究很少,可检索到的只有GE公司的史密斯首先进行了尝试,该设计方法随后应用于对转桨扇试验件的设计。

考虑到桨扇无外机匣的流动特征,其在周向平均径向平衡方程中添加一个反映该流动特征的径向压力梯度项,该项对应的物理流动模型为普朗特螺旋桨桨尖流动模型,这是把内流设计方法推广到无涵道桨扇的一个关键步骤。同时,把计算域分为轮毂到桨尖之间的内层和桨尖以外的外层,在内层中采用传统的流线曲率法求解,而在外层中采用道格拉斯-纽曼(Douglas-Neumann)方法求解,从而可通过通流计算得到周向平均气流角。

桨扇推进器桨叶稠度低、通道平均流动与绕桨叶附近流动的差别大,此时把较大稠度的风扇/压气机叶片的准三维方法设计应用于桨扇时,成功与否的另一关键在于落后角及脱轨角的给定。为了较准确地给出脱轨角,史密斯根据桨扇流动特点把脱轨角分为二维叶栅脱轨角、二次流扰动脱轨角和弯掠影响扰动脱轨角的三者之和。在计算开式转子叶尖流向涡对脱轨角的影响时,采用了涡轮发动机中计算二次流对脱轨角影响的方法;在计算叶片弯掠对脱轨角的影响时,借助了升力面理论得到叶片弯掠对下洗流的影响;在计算二维叶栅脱轨角时,亦是通过升力面理论得到。

全三维设计方法应用于桨扇气动设计

2008年,俄罗斯中央航空发动机研究院(CIAM)的相关研究人员把基于计算流体力学(CFD)技术直接求解RANS方程的风扇/压气机全三维反问题设计方法用于桨扇的气动设计,指定桨叶表面静压分布求解桨叶形状,以此优化桨扇噪声。

高速螺旋桨/桨扇的可压升力面法

高速螺旋桨的可压升力面理论由高速机翼的可压升力面理论发展而来,是一外流类解析理论,在旋转坐标系下可压缩流的加速度势方程或压力方程的小扰动线性化假设下,可严格处理高速螺旋桨流动中的空气压缩性、桨扇旋转、宽弦大后掠桨叶、桨叶间相互作用的影响。

可压升力面理论基于旋转坐标系下的可压缩流控制方程,设计中也无须引入脱轨角的概念,这些特点非常符合桨扇这类高速、无机匣、稀疏叶片叶轮机的流动特征。该外流类理论目前广泛用于高速螺旋桨/桨扇的定常和非定常气动性能分析、噪声预测和气动弹性分析等问题中。该理论也可直接发展成桨扇的气动设计方法,但目前基于该理论的桨扇气动设计方法的研究很少,可检索到的只有国内相关单位刚开展这类工作。

小扰动线性化假设是该类方法的一个限制,只适用于桨扇巡航工况下的气动设计,因为大后掠角、薄前缘边的桨叶在非设计工况中形成前缘涡的流动现象明显偏离该方法的小扰动线性化假设。考虑到桨扇设计点一般选为巡航状态,小扰动线性化假设应可以接受。对于跨声速流动与线性化假设的冲突,桨扇的典型巡航工况满足比斯普林霍夫(Bisplinghoff)等人根据试验给出的三维流动中线性化简化适用的跨声速机翼流动的条件。

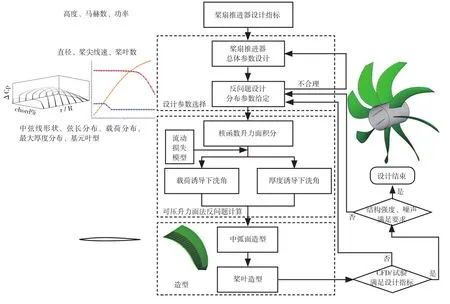

可压升力面法中,通过点源、偶极子的诱导作用代替桨叶在流场中的作用,建立桨叶载荷分布等在流场中的下洗速度,再根据流动切向条件建立桨叶载荷分布等参数与桨叶几何间的积分方程。反问题设计中,指定桨叶载荷分布、厚度分布等参数,求解桨叶中弧面,再造型得到桨叶几何(如图1所示)。该类解析化设计方法,加上前后桨间的匹配模型,可以方便地推广于对转桨扇的气动设计中。

图1 桨扇可压升力面法反问题气动设计流程示意图

结束语

桨扇推进器几何特征、流动特点和总体性能均介于螺旋桨和风扇推进器之间。国际上对于这类高速、无机匣叶轮机的气动设计方法,是采用螺旋桨的外流类设计方法还是压气机的内流类设计方法,哪种更适合还未形成一致。由于桨扇气动设计方法是桨扇推进器设计体系的基础,又加之问题的复杂性,通过开展包括桨扇设计方法在内的相关问题的系统研究,可为我国开式转子/桨扇发动机的发展提供技术储备。