基于ANSYS Workbench的重型自卸车货箱底板有限元分析及结构轻量化设计

李 勇,李文超

(江苏大学 汽车与交通工程学院, 江苏 镇江 212013)

近年来,随着我国公路体系的逐步完善和现代化工农业的发展,促使重型自卸车运输效益大大提高。公路运输市场也将逐步向集装箱化、集约化、专用化发展,因此对于大马力、大吨位的重型自卸车市场的需求越来越大。

目前,国内重型自卸车的结构设计与研究已从单纯依靠经验设计逐步发展到利用有限元等现代设计方法的阶段。为了提高车辆的运输效率,降低重型自卸车货箱底板的质量,减少运输车辆的油耗,需要对运输车辆进行轻量化设计。由于重型自卸车货箱底板是货物运输的直接载体,所以可对重型自卸车货箱底板进行轻量化设计研究。冯艳秋等[1]采用ANSYS对煤矿卡车双联桥平衡轴支架进行了力学性能分析。逄明华等[2]对卡车燃油箱结构强度进行了仿真分析。季有昌[3]对推土机平衡杆进行了有限元分析并对其进行了轻量化设计。但是通过研究发现:国内对重型自卸车货箱底板有限元分析和轻量化设计研究成果较少,大部分有限元分析并未模拟工作状态的应力情况。

针对重型自卸车货箱底板研究较少和有限元分析未模拟工作状态应力的问题,本文采用三维建模软件PRO/E以货箱底板作为研究对象,利用PRO/E绘出底板三维图,将三维模型导入有限元仿真软件ANSYS Workbench中,并对该模型进行有限元分析;根据有限元分析结果和轻量化要求,提出改进设计方案,对新型底板进行相同工况下有限元分析,最终验证轻量化设计方案的合理性。

1 货箱底板有限元分析模型

1.1 有限元模型的建立

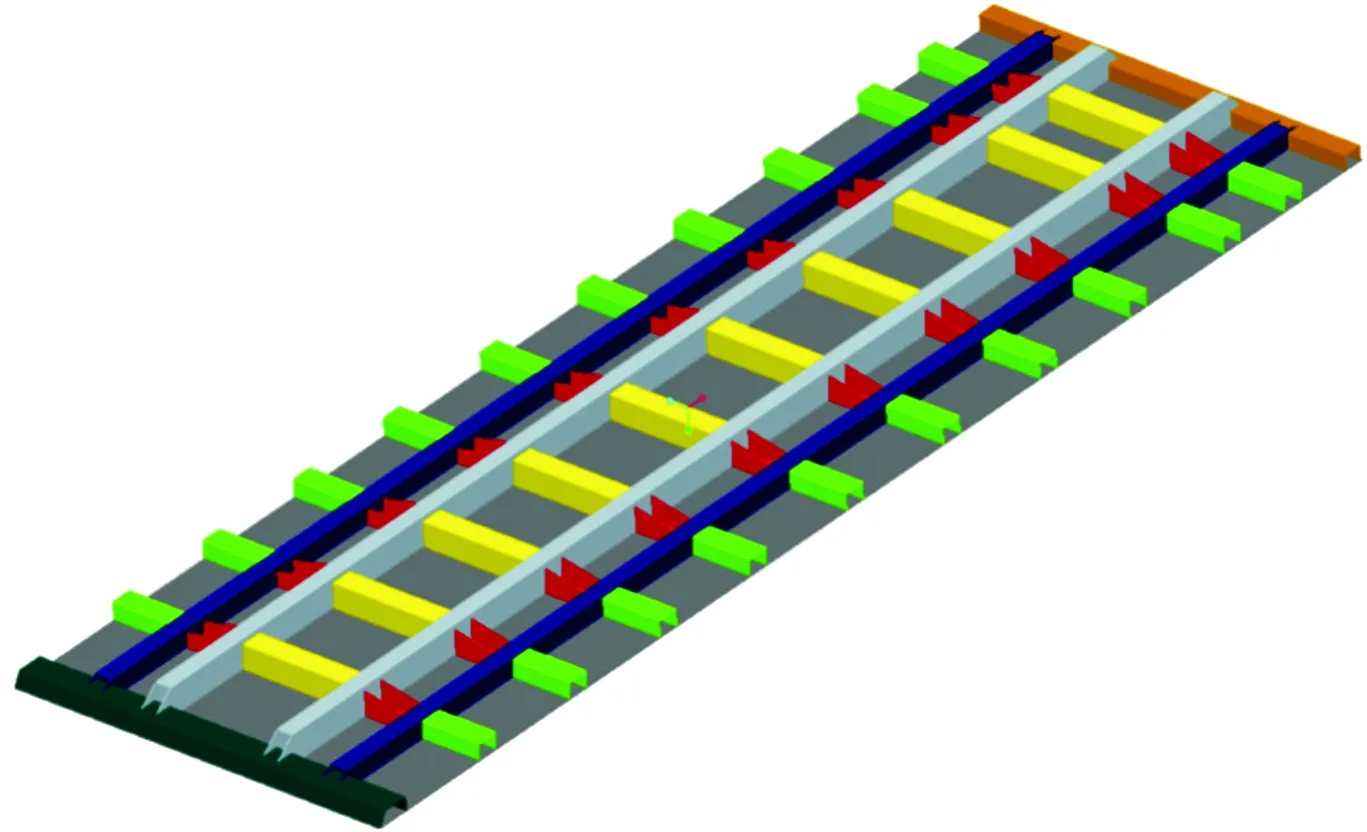

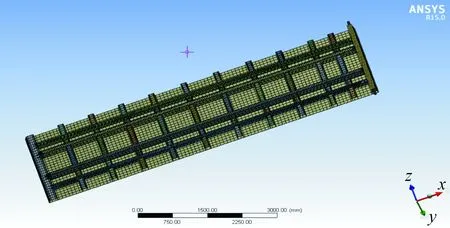

通过PRO/E软件建立重型自卸车货箱底板的三维模型[4-5],将10组零件进行装配,并将货箱底板模型参数化。本模型采用默认接触关系的有限元模型,最后无缝导入ANSYS Workbench软件中,共生成145个接触对,得到如图1所示的三维模型。

图1 底板三维模型

该模型的材料为结构钢Q235,弹性模量E=2.068×105MPa,泊松比μ=0.3,密度ρ=7.84×103kg/m3。重型自卸车货箱底板结构参数如表1所示。

表1 重型自卸车货箱底板结构参数 mm

在重型自卸车货箱底板三维模型的构建过程中,不仅要考虑模型与实际的紧密结合,还要考虑模型计算的可行性。该底板所受载荷主要为垂直于底板平面的集中载荷,根据底板结构和设计计算模型的准确性原则,在建立参数化模型时对其进行部分简化,其简化原则为:功能件和非承载件的应力水平对计算结果影响小,对其忽略不计;构件表面光顺化,即对构件表面上的孔、凸台、凹部和翻边尽量给予光顺。

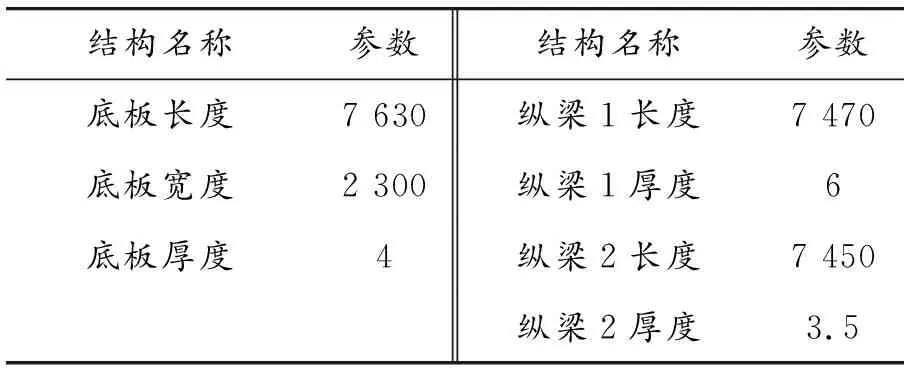

1.2 模型的网格划分

货箱底板装配关系复杂,建立好货箱底板有限元模型有利于提高设计和数值模拟的精度和效率。在有限元网格的划分中,对于变化平滑区域则可采用单元尺寸大、网格密度小的策略;对变化剧烈、圆角过渡和拐角处,要求单元的尺寸小、网格密度大。计算精度和计算效率要做到平衡,因为为提高计算精度需要增加单元数量,往往会导致计算效率的下降[6-7]。

ANSYS Workbench提供的网格划分的方法与 ANSYS 经典模式下的网格划分方法不同。对于三维实体,ANSYS Workbench提供的划分方法有自动划分网格法(Automatic)、四面体划分网格法(Tetraherons)、扫掠法(Swept Meshing)、多域法和 Hex Dominant法[5]。由于货箱底板模型是由曲面薄板和加强结构构成的,所以在划分网格时采用自动划分网格的方法。由于受到计算机配置的限制,考虑到计算的效率,设定网格单元的尺寸为 50 mm。

整个货箱底板网格化模型如图2 所示,网格单元数为109 634个,节点的个数为329 179个。

图2 货箱底板有限元模型

2 静态应力仿真

2.1 约束和载荷的施加

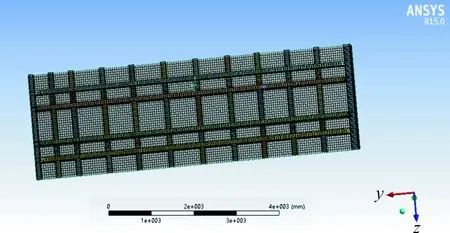

弯曲工况下的约束分别施加在货箱底板与副车架的连接处,如图3所示,图中黄色长方形区域为约束部分,约束Y方向。载荷如图4所示,在图中红色区域部分施加垂直载荷,沿Y轴的负方向,施加343 kN的力,此货箱底板荷载货物质量为35 t,重力加速度取9.8 m/s2,方向向下。

2.2 求解与结果

本步骤为静态分析,时间参数无需设定。在求解部分选择整体变形图、单个方向变形图,然后求解。结果如图5、6所示。

最终结果如表2所示,最大整体变形量为11.634 mm,主梁的最大变形量为0.108 17 mm。

图3 约束示意图

图4 载荷的施加示意图

图5 静态工况下的整体变形云图

整体变形/mm主梁变形/mmY方向变形/mm应变应力/MPa11.6340.108 1711.6340.004 12 882.39

3 动态应力仿真

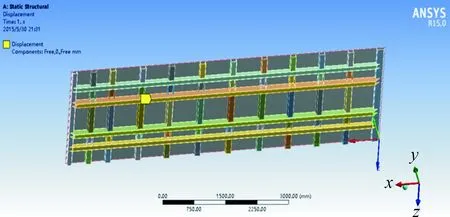

3.1 有限元模型

为了更贴近货箱底板的实际工作过程,需进行货箱底板动态应力分析,模拟货箱卸货过程中底板受力情况。动态应力分析所采用的模型与静态应力分析类似,与静态应力不同的是在货箱底板的后尾梁部分添加轴,以便添加旋转副。动态应力货箱底板有限元模型如图7所示[8]。

图7 动态工况下货箱底板有限元模型

3.2 约束和载荷的施加

货箱底板与副车架是通过旋转轴连接,模拟动态过程所需施加的约束和载荷为:货物的质量35 t,如图8所示红色部分E;液压缸作为动力源提供40 t的提升力,如图8所示红色部分B;旋转副旋转角度为45°,如图8所示蓝色部分;轴的两端为完全约束,如图8所示黄色部分C;加载重力加速度,如图8所示黄色部分A。此货箱底板荷载货物质量为35 t,重力加速度取9.8 m/s2,方向向下,支撑货箱底板的液压缸提供40 t的支撑力,货箱底板升起倾斜角为45°。

图8 动态工况下约束和载荷

3.3 求解与结果

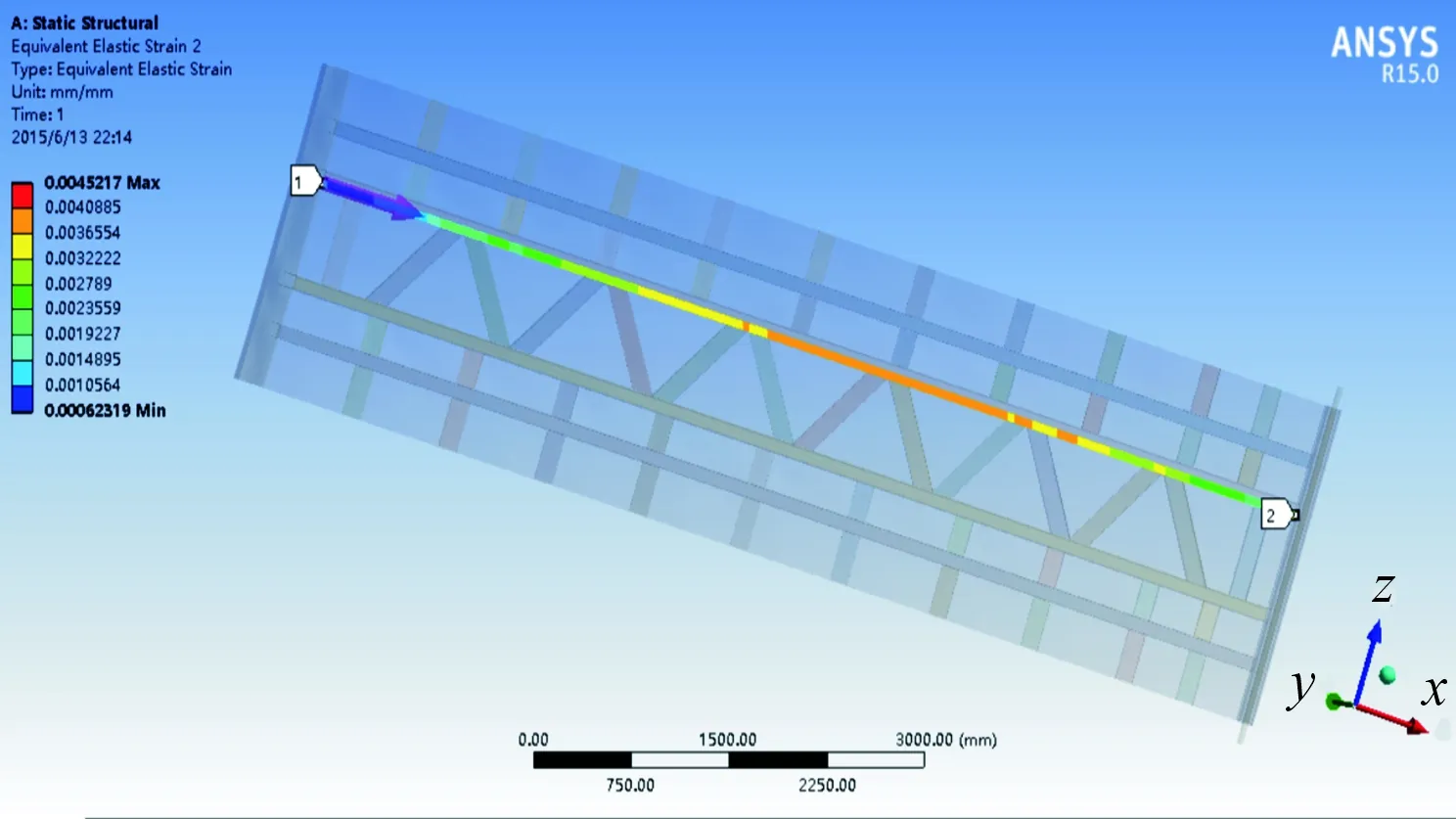

在货箱底板升起过程中,货箱底板上的载荷是变化的。但是在ANSYS Workbench中变化是通过载荷步来设置,而实际运行工况中货物的载荷是连续变化的,所以无法模拟这个可变载荷。本文采用另一种方案加载固定最大载荷,研究货箱底板变形情况。在求解部分选择整体变形图和应变图,结果分别如图9、10所示。

图9 动态工况下整体变形

图10 动态工况下应变云图

4 优化设计

4.1 静态应力仿真

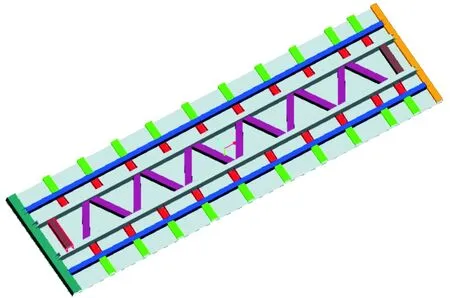

为了满足卡车货箱底板的轻量化需求,特别对此货箱结构进行优化设计,做出的结构改进如下:将原货箱底板厚度4 mm改为2 mm,材料不变;将底板中部中横梁平行放置改成正三角形排布放置,数量为12根;为了确保底板的强度和刚度,在前横梁和后尾梁处分别加上1根平行放置的中横梁。三维实体如图11所示。

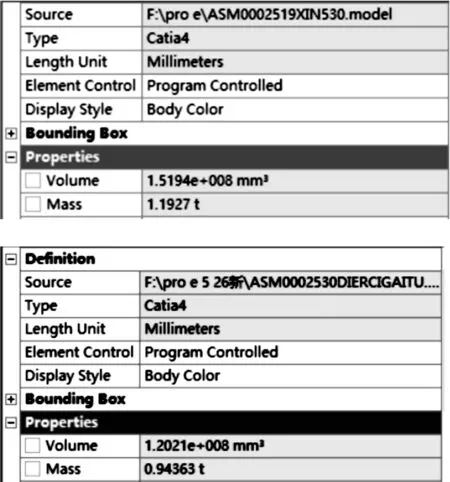

改进前后货箱底板的质量发生了变化,改进前的货箱底板的质量为1.19 t,改进后的货箱底板的质量为0.94 t,减轻了0.25 t,如图12所示。此次改进符合轻量化的需求,但是做出轻量化设计一定是保证在一定范围内变形为前提。

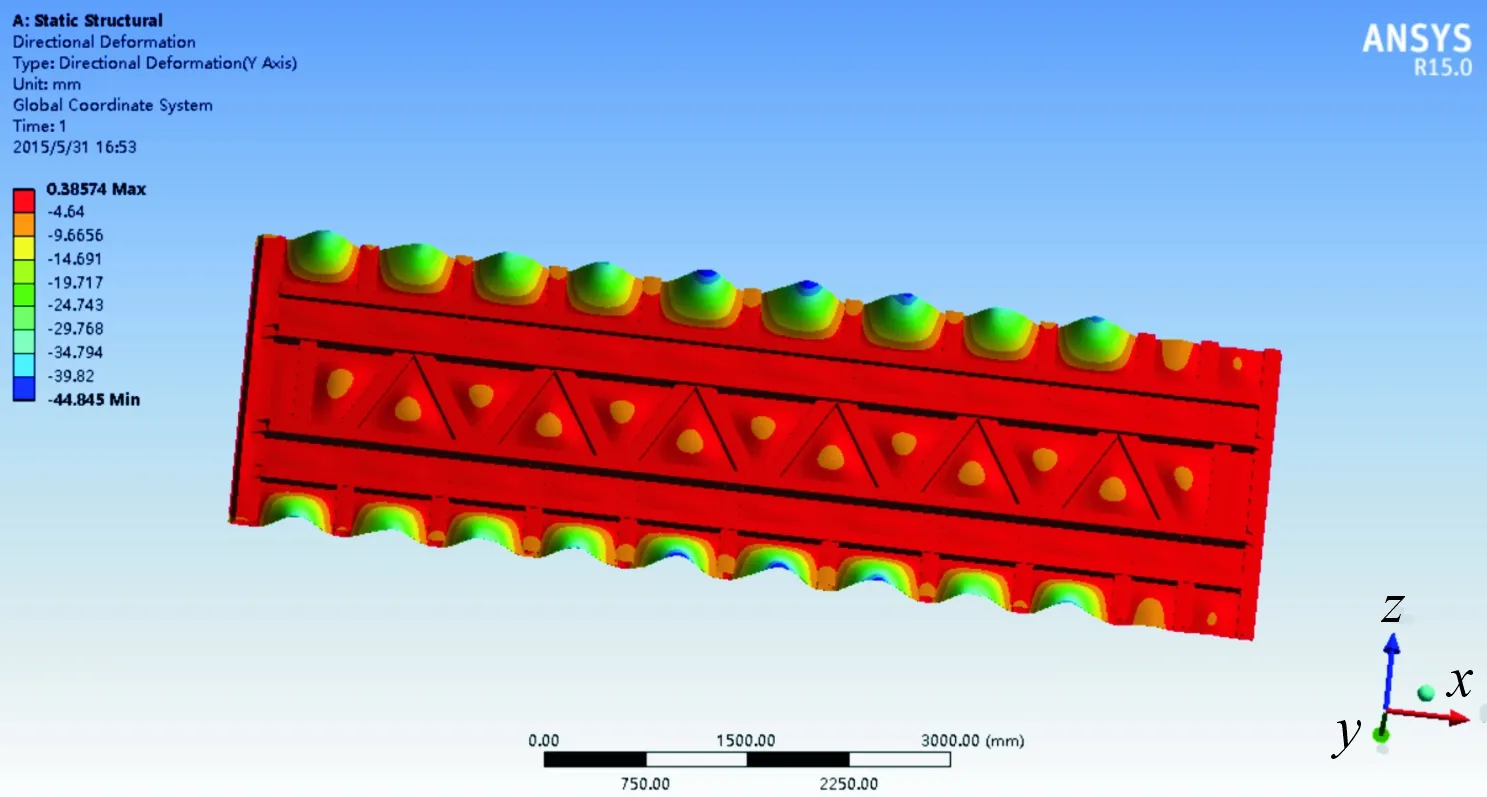

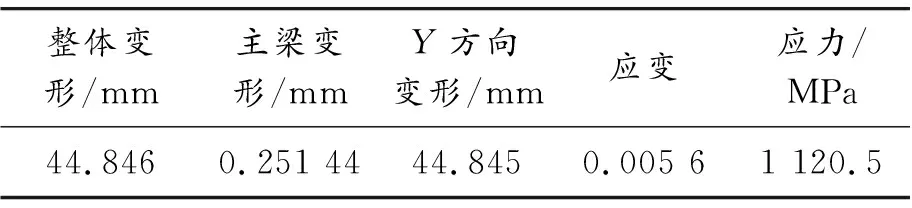

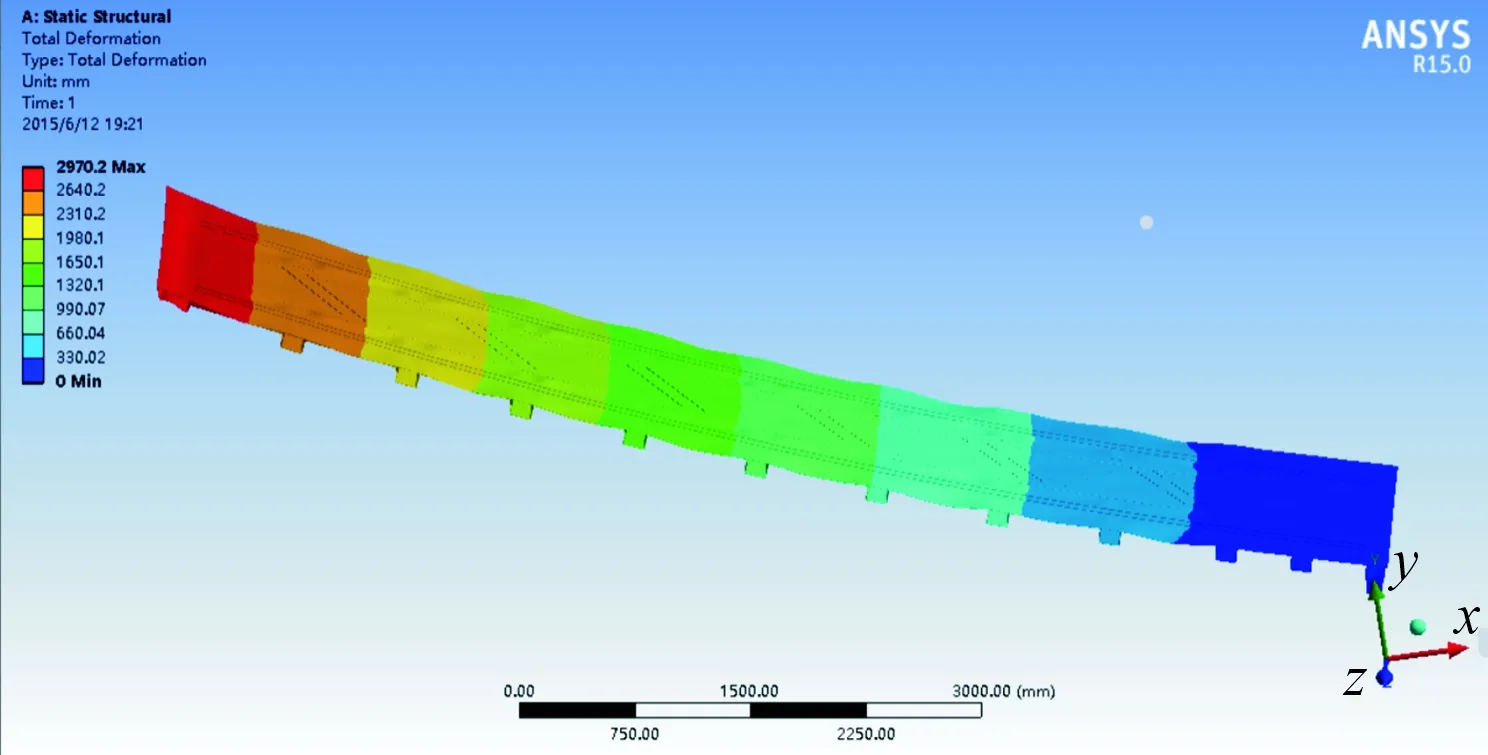

对改进后货箱底板的分析与改进前货箱底板的分析步骤一致,设置参数一致,这样才能保证改进前后参照对比性。在求解部分选择整体变形图、单个方向变形图,然后求解,结果如图13、14所示,可见改进后最大整体变形量为44.846 mm,主梁的最大变形为0.251 44 mm,具体结果见表3。

图11 改进后三维实体

图12 改进前后质量对比

图13 改进后静态工况下的整体变形云图

图14 改进后静态工况下Y方向变形云图

整体变形/mm主梁变形/mmY方向变形/mm应变应力/MPa44.8460.251 4444.8450.005 61 120.5

4.2 动态应力仿真

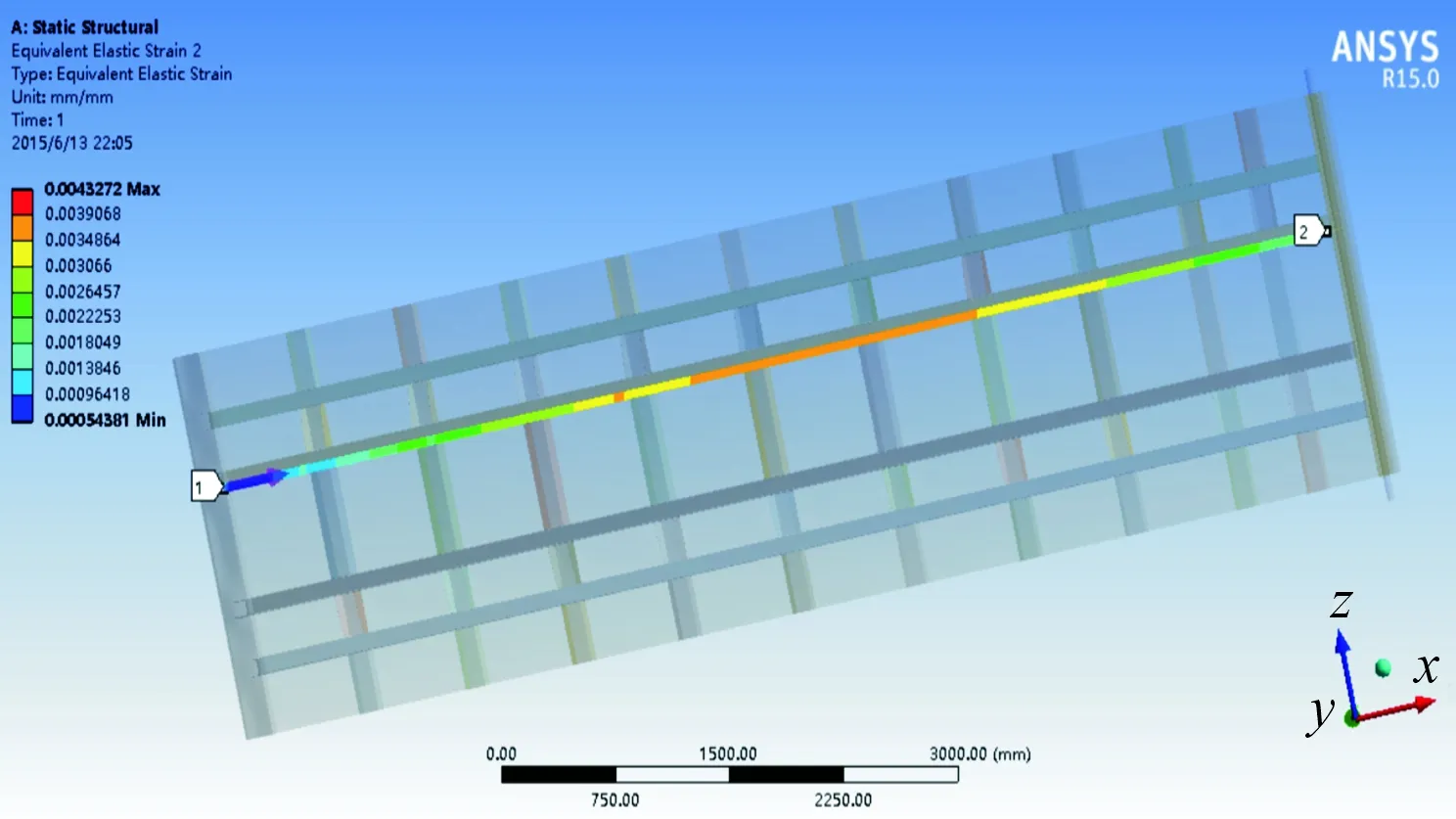

改进后模型的动态应力分析的载荷和约束条件与改进前载荷和约束条件一致,保证仿真前后结果的可比性。在求解部分选择整体变形图和应变图,分别如图15、16所示。

图15 改进后动态工况下整体变形

图16 改进后动态工况下应变云图

5 结果分析

5.1 静态应力结果分析

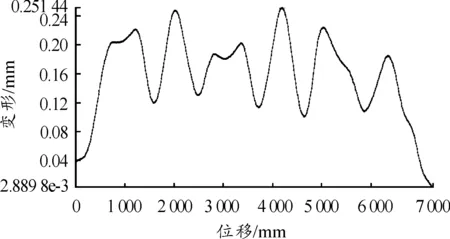

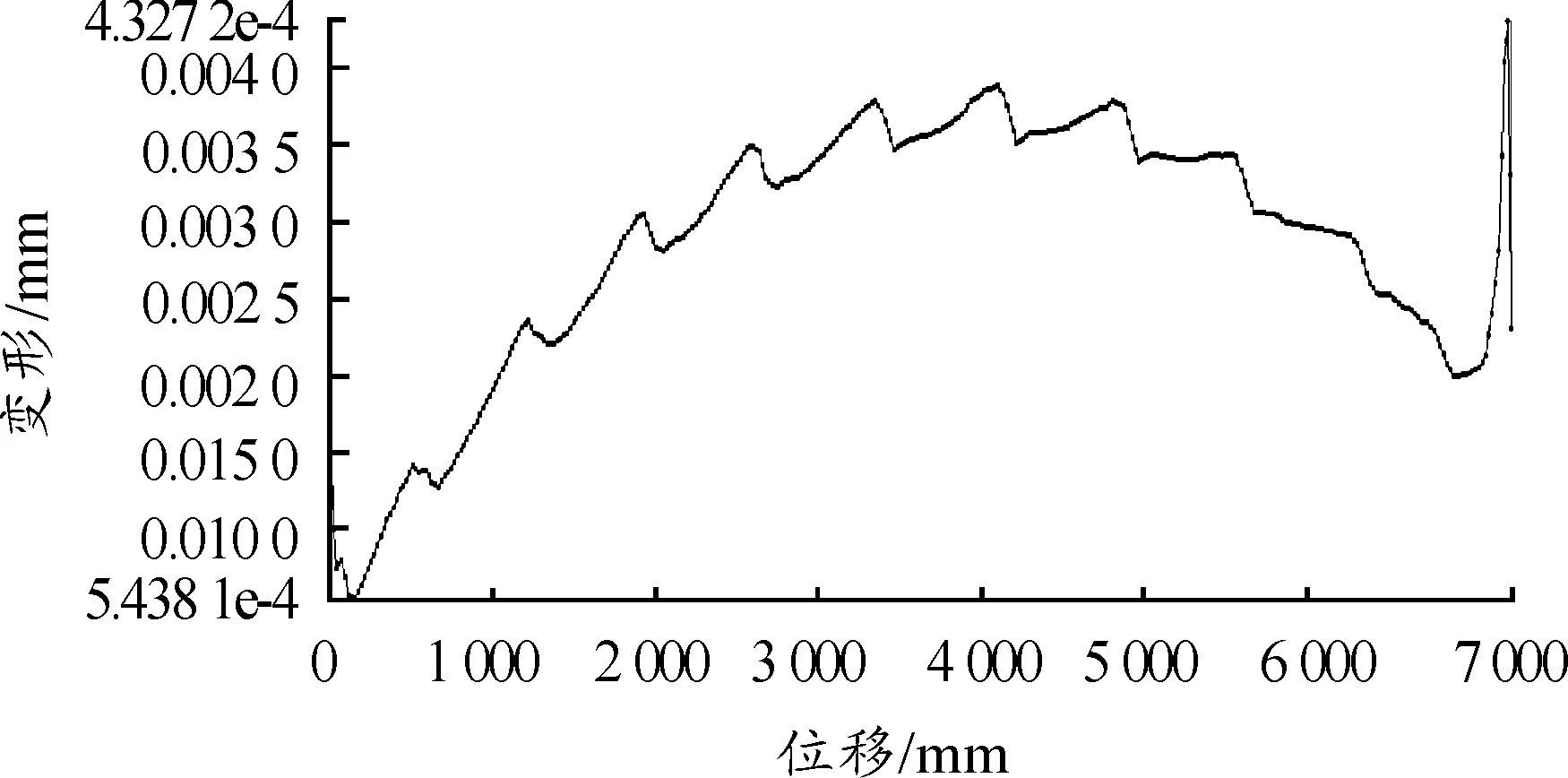

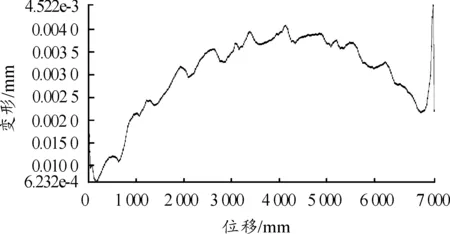

为了更加明显地表现2根纵梁之间的应力变化情况和更加清楚地显示货箱底板结构改进前后的关系和对比,采用应力线图来观察,计算的结果也可以以图表的形式显示。选择一条改进前后模型中的相同路径,总体变形路径曲线如图17、18所示,该路径的整体变形历程如图19、20所示[9-10]。

分析图17~20,比较模型改进前后的最大值,可见改进前变形的最大值为0.108 17 mm,改进后变形的最大值为0.251 44 mm,两者相差较小,改进后模型的变形值在允许范围之内。图19路径变形历程曲线图较规律,呈周期分布,因为改进前模型底板中部中横梁平行放置,最高点都是出现在中横梁和底板纵梁的连接部位;而改进后的模型由于底板中部横梁是正三角形布置,所以变化起伏较大,最高点仍然出现在中横梁与底板纵梁的连接部位,因为此处容易存在应力集中。

图17 改进前模型静态工况总体变形路径曲线

图18 改进后模型静态工况总体变形路径曲线

图19 改进前模型静态工况路径位移变形历程曲线

图20 改进后模型静态工况路径位移变形历程曲线

5.2 动态应力结果分析

货箱底板在运动状态变形数据分析不等同于静态状况下的数据分析,在静态中Total Deformation指的就是模型的变形量,而在动态中Total Deformation指的是刚度位移,所以在动态数据处理中,Total Deformation不具备分析变形的参考价值,在动态分析中应该采用Equivalent Elastic Strain来考察模型是否有变形。应变是考察自身内部的变形,所以此项能作为研究模型变形的参考依据[11-12]。本模型的材料采用结构钢Q235,应力和应变公式为

δ=E·ε

(1)

式中:δ为应力;E为弹性模量;ε为应变。根据此公式算得结构钢Q235的弹性变形值为0.117 5 mm,而改进前后的模型的最大变形值分别为0.185 6 mm和0.193 38 mm,观察最大变形的位置为货箱底板连接处,因为在模型建立时零件之间的装配关系是默认的关系,而在实际生产过程中零件之间都是通过焊接装配的,所以在连接处的变形不是本课题研究的重点,而货箱底板主纵梁的变形才是重点,据此在模型中主梁上的一条线作为分析对象,得到的改进前后路径曲线和路径位移变形历程曲线,分别如图21~24所示[13-14]。

图21 改进前模型动态工况应变变形路径曲线

图22 改进后模型动态工况应变变形路径曲线

图23 改进前模型动态工况路径位移变形历程曲线

图24 改进后模型动态工况路径位移变形历程曲线

改进前的主梁总变形量为0.432 72 mm,改进后主梁总变形量为0.452 17 mm,改进前后总变形量大体相等,所以改进后结构是合理的。由于结构钢的弹性变形量为0.117 5 mm,所以改进前后塑性变形量分别为0.315 22 mm和0.334 67 mm,因此整个货箱底板的改进前后变形分别为24.1 mm和25.5 mm。

将静态工况下与动态工况下仿真结果进行比较,本文所提出的轻量化设计方案符合应力和强度要求,车厢底板质量从原有1.19 t降低到0.94 t,变形量相差1.4 mm,在可控范围以内。

6 结束语

本文以有限元的基本理论为基础,采用三维软件PRO/E建立重型自卸车货箱底板的应力分析有限元模型,并导入ANSYS Workbench中。利用ANSYS Workbench有限元仿真软件,计算得到静态工况与动态工况下货箱底板的应力分布和变形量。基于有限元分析结果,对货箱底板进行正三角布置重型自卸车货箱底板中部横梁的轻量化设计,货箱底板总质量降低了20.88%,变形量相差1.4 mm,优化后的结构符合变形和强度要求,轻量化设计效果明显,验证了轻量化设计方案的合理性,实现了轻量化目标。