高炉原料及布料矩阵对高炉料面形状的影响

陈黔湘, 周 健,刘清才, 张东升, 陈海英, 丁云江

(1.首钢水城钢铁(集团)有限责任公司, 贵州 六盘水 553028; 2.重庆大学 材料科学与工程学院, 重庆 400044)

高炉生产对入炉原燃料质量有着严格的要求,当原燃料质量发生变化时,不可避免地会造成高炉炉况波动[1-2]。随着高炉炼铁的不断发展,铁矿石和焦炭等不可再生资源日渐匮乏,入炉原燃料品质越来越低,导致高炉操作制度与原燃料条件不相匹配,高炉顺行难以维持,出现蹦料、悬料等状况,高炉煤气利用率不高,炼铁技术经济指标大幅度下滑[3-5]。此外,入炉原燃料的质量还受到市场价格的波动、原燃料产地的变迁和高炉操作制度的变化等各种因素的影响。因此,要保证高炉稳定顺行,必须对原燃料性质和高炉操作制度进行全方位深入研究。

高炉顺行的核心是确保高炉时刻保持一个合适的上下部调剂,其中高炉布料控制技术是高炉操作的核心,因此需要深入了解炉顶设备及炉顶操作技术[6]。相对于大钟布料器而言,无钟布料器具有以下优点:设备质量小、高度低、拆装灵活;溜槽角度变动易于控制;密封性好、能承受高压、密封阀不与炉料直接接触,有利于提高阀体寿命等,因此现在无钟炉顶技术已经得到广泛应用。无钟炉顶操作的基本原理是利用装置的功能和炉料特性,控制炉料装入炉内时的落点、堆积厚度、粒度等的径向分布和圆周分布,最后在高炉内形成合理的料面形状及矿焦比分布[7-10]。合理的料面形状不仅能保证高炉顺行,而且能提高煤气利用率。目前对于料面形状的检测有3种方法:一是人进入炉内用标尺进行测量,这种方式费时费力,具有一定的危险性;二是装料前在炉内安装钢筋十字网格,装料后通过数网格的方式来测量料面形状,这种方式测量全面但是不精确;三是装料后用激光扫描技术直接测出料面形状,这种方式测量准确但成本过高[11-12]。这3种料面形状的检测方法都是对于实际高炉而言的,本文将介绍一种基于物理模拟测量料面形状的检测方法,并通过改变布料矩阵的溜槽角度研究其对料面形状的影响,得到布料矩阵的变化对高炉料面形状的影响规律,为实际高炉生产提供理论指导。

1 实验

1.1 实验原料

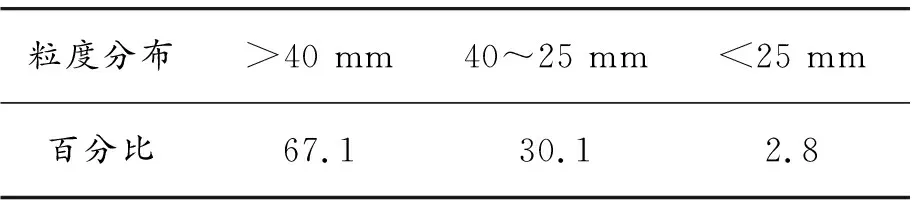

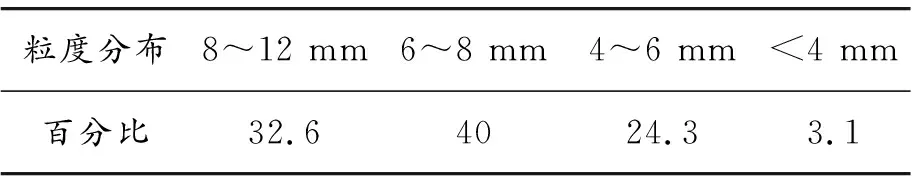

本研究中所采用的焦炭和烧结矿均源自于贵州六盘水水城钢铁股份有限公司。由于炉顶布料设备是按照水钢4号高炉1/10设计的,因此对原料的粒度和批重进行设计。表1和表2分别为水钢实际用烧结矿和焦炭的粒度分布。根据相似理论,在李志全等[13]的研究基础上,首先进行了预实验,然后对预实验结果进行分析,最终确定了如表3和表4所示的实验用烧结矿和焦炭粒度分布。

表1 水钢实际烧结矿粒度分布 %

表2 水钢实际焦炭粒度分布 %

水钢实际烧结矿和焦炭粒度都分为3个梯度,没有上限要求。实验用烧结矿和焦炭粒度分布为4个梯度,有上限要求,这样粒度更趋于均匀化,料面形状测量更容易,有利于减小实验测量误差。

表3 实验用烧结矿粒度分布 %

表4 实验用焦炭粒度分布 %

表5 50 kg烧结矿堆密度的测量参数 cm

将一定质量m1的水钢生产使用的烧结矿置于1 m高的装置中,让其自由下落形成圆锥体,测量圆锥体的高和半径,通过计算可得圆锥体的体积V1,进而可求出烧结矿的堆密度ρ1。根据水钢生产所用矿批重M,可得水钢生产一批矿所占体积V。实验模型是按照实际高炉1/10缩小设计的,所以实验用一批矿体积为V/1 000,再用上述测量堆密度的方法测量实验用烧结矿的堆密度ρ2,即可得到实验用烧结矿的矿批重M1=V/1 000·ρ2。表5为堆密度的测量参数,表6为水钢2017年6月份实际矿批重和焦批重。根据表5和表6即可得到实验矿批重为47.3 kg,又因为水钢实际矿焦比为4.7,所以实验的焦批重选择为10 kg。

表6 水钢2017年6月份矿批重和焦批重 t

1.2 实验方法

烧结矿低温还原粉化性检测方法:按照国标(GB/T13242—91)标准方法测定烧结矿低温还原粉化性。称取10~12.5 mm烧结矿试样(500±1)g,实验在(500±10)℃下还原,还原时间为60 min,还原气体的标准流量为(15± 1)L/min,还原气体的成分保持CO(20%±0.5%)、N2(60%±0.5%)。把还原后的试样全部装入小转鼓(φ130 mm×200 mm)内进行检验。该转鼓内有2个高20 mm的挡板,以30 r/min的速度旋转10 min,将转后的试样进行筛分,以+6.3、+3.15、-0.5 mm级的质量与还原后入转鼓的试样总质量之百分比作为评价标准[14-15]。

表7 实验采用的布料矩阵

为了研究布料矩阵对高炉料面形状的影响,首先对水钢的实际布料矩阵进行分析。如表7中的(1)(3)(5)矩阵为水钢实际生产所采用的布料矩阵,在采用此3个布料矩阵进行生产后,水钢4号高炉炉况发生了波动,所以对此3个矩阵所形成的料面形状进行研究。由于(1)(3)(5)矩阵最大矿焦角跨度较大,所以在实际生产所采用的3个布料矩阵基础上将最大角度下调1.5°,组成如表7所示的布料矩阵组。在布料矩阵组确定之后,用筛子将原料按表3和表4的粒度组成进行筛分,混匀后装入料罐,溜槽旋转速度设置为8 r/min,按表7布料矩阵组进行布料实验。为了测量料面形状,以高炉模型中心线与炉料底面交点为坐标原点,从中心向炉墙每隔2 cm测量一个数据,以中心到炉墙的距离为横坐标,以测量高度数据为纵坐标,则可绘出不同布料矩阵下的断面形状。

2 结果与讨论

2.1 焦炭的性质分析

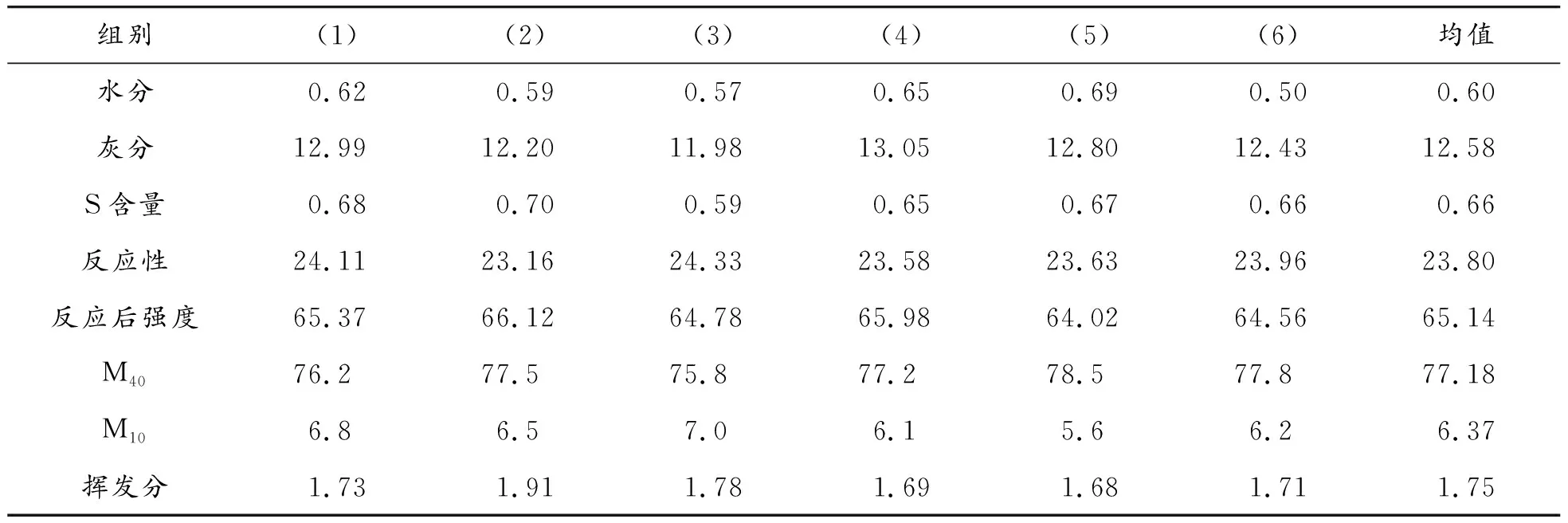

由表8可以得出,水钢4号高炉所用焦炭已达到二级焦炭的标准(灰分ad/%≤13.5、硫分ad/%≤0.80、反应性CRI/%≤35、挥发分Vdtf/%≤1.8、耐磨强度M10/%≤8.5、抗碎强度M40%≥76.0、反应后强度CSR/%≥50)。其中水钢4号高炉焦炭反应后强度和耐磨强度分别达到65.14%和6.37%,已经超过一级焦的标准(耐磨强度M10/%≤7.5、反应后强度CSR/%≥55)。由于焦炭在高炉中的骨架作用,高强度的焦炭不仅支撑着炼铁原料,又起到煤气的透气窗作用,保证了高炉料层的透气性[16]。

表8 水钢焦炭工业分析 质量分数/%

2.2 烧结矿的性能分析

烧结矿低温还原后发生粉化的根本原因是:Fe2O3向Fe3O4还原时由三晶系六方晶格转变为等轴晶系四方晶格,晶格转变造成结构扭曲并发生体积膨胀,产生极大的内应力,导致在机械作用下产生严重破裂[17]。研究表明:烧结矿RDI+3.1.5每降低5%,焦比上升3 kg,生铁产量下降1.5%~5%,并且低温还原粉化对高炉炉龄、炉壁及热损失都有较大影响,国内一般要求将烧结矿的RDI+3.15控制在70%以上[18]。由表9可知:水钢烧结矿RDI+3.15为70.13%,符合国内的基本要求,但是低温还原粉化率相对较高。建议降低烧结矿中Al2O3和MgO含量,因为烧结矿黏结相的黏度随Al2O3含量的增加而增大,不利于小气孔的合并,会增大烧结矿的气孔率和气孔周围骸晶状赤铁矿的含量,并且黏度增加还会导致烧结矿内有效黏结相减少,亦不利于提高烧结矿的抗粉化性能;MgO含量增加有利于磁铁矿含量的增加,降低了铁酸钙粘结相的含量,从而降低了交织结构和熔蚀结构的强度。

表9 水钢烧结矿还原粉化性实验结果质量分数/%

2.3 料面形状分析

由图1可知:随着最大矿焦角(最大矿石角由41°减小至34°;最大焦炭角由40.5°减小至33°)逐渐减小,料面形状发生了较为明显的变化,矿石及焦平台逐渐向高炉中心移动,中心漏斗越来越小,边缘坡度越来越大。当最大矿石角为39.5°~41°时(见图1(a)和图1(b)),中心矿石高度分别为29.2 cm和30 cm,边缘矿石高度分别为43 cm和41.2 cm,高度差均超过了10 cm,中心气流容易过分发展,边缘气流受阻,不利于提高煤气利用率。当最大矿石角为36.5°~38°时(见图1(c)和图1(d)),中心矿石高度分别为30.8 cm和31.2 cm,边缘矿石高度分别为36.3 cm和34.3 cm,高度差均低于10 cm,边缘和中心坡度变化较为平坦,中心和边缘两股气流都有发展,是一种理想的料面形状[19]。当最大矿石角为34°~35.5°时(见图1(e)和图1(f)),中心矿石高度分别为32 cm和32.7 cm,边缘矿石高度分别为31.7 cm和29 cm,中心矿石高度和边缘矿石高度较为接近,中心漏斗较小,边缘坡度过大,容易造成边缘气流过分发展,冲刷炉壁,中心气流受阻,中心料柱难以吹透,甚至出现蹦料、悬料等状况,严重影响高炉顺行[20]。

图1 布料矩阵对料面形状的影响

3 结论

1) 水钢4号高炉所采用的焦炭已经达到国家二级焦炭的标准,能起到高炉的骨架作用,支撑起炼铁原料,为高炉煤气提供通道。

2) 水钢4号高炉的烧结矿RDI+3.15质量分数为70.13%,符合国内的基本要求,但是低温还原粉化率相对较高,在布料过程中容易产生粉末,影响高炉透气性。

3) 随着最大矿焦角逐渐减小,料面形状发生了较为明显的变化,矿石及焦平台逐渐向高炉中心移动,中心漏斗越来越小,边缘坡度越来越大。当最大矿石角度介于36.5°和38°之间时,料面形成的漏斗深度大小适中,边缘坡度较为平缓,能保证高炉的稳定顺行。