DCS热控系统对火力发电厂的应用探讨

秦东东

(神华(福州)罗源湾港电有限公司,福建 福州 350001)

0 引言

近年来,DCS已广泛用于电力生产,逐步形成数据采集DAS,模拟控制MCS,顺序控制SCS,燃烧器管理BMS4大系统,在蒸汽轮机和锅炉等热设备的顺序控制,数据采集和锅炉安全监控方面的都有成功经验,提高了电厂自动化水平和机组运行的安全水平和经济性[1]。DCS系统有效解决了集中控制系统的致命弱点-故障集中。DCS的最大优点是故障是分散的,并且使用了大量的微处理器,因此每个微处理器都承担着小规模的地理控制任务。

1 DCS控制系统概述

1.1 DCS基本原理

DCS又称分布式控制系统,是一种新型电气控制系统,该系统的出现有效的弥补了传统控制系统的不足。DCS控制系统主要是由计算机、通信设备、显示设备以及控制设备这四个部分组成的[2]。在火电厂中,DCS控制系统根据电厂生产特点划分为几个独立的子系统,各个子系统之间协同工作,各自根据功能完成相应的任务[3]。

1.2 DCS系统的特点介绍

(1)可靠性较高。DCS热控系统的热控工作不是由单独一台计算机完成的,而是由多台计算机共同实现的。如果某个计算机出现故障,不会导致整个控制系统崩溃。此外,每个独立系统的任务分散,单个计算机只需负责单一任务,便于依据用户功能需求进行系统结构设计,这也在很大程度上提升了每台计算机的可靠性[4]。

(2)开放性较广。DCS系统具备模块化,开放性和标准化的特点。如果需要扩展或更改电气系统,可以通过激活新的计算机访问系统信息网络将其从系统中移除,它不会影响其他系统的工作,因此DCS系统的开放比较好[5]。

(3)系统运行灵活。DCS系统结构是基于控制应用对象的软硬件组合,DCS系统要经过测量与控制信号以及相互连接来建立关系,采用合适的算法控制规律进行应用[6],需要应用的监控画面是由从图形库调用的相关图形组成,控制系统可以根据需求较为方便的构成,以实际需要进行系统的运行控制工作,系统运行极为灵活,从而能够很好的满足电厂热工控制的需求。

1.3 DCS系统在火电厂应用的必要性

随着电力系统的不断发展,基于电气行业开发了比较完善的电气二级专业技术和管理模式,例如,当前应用较为普遍的火力发电厂电气自动化管理模型。从管理层而言,火电厂的电气专业系统是独立的,与网络和计算机技术有一定的差距。为了弥补这一差距,研究人员提出将DCS系统应用于火力发电厂[7]。DCS系统的应用使火力发电厂系统更可靠,并避免由于硬接线和按钮而导致的故障。DCS系统的内部逻辑非常紧凑,原始继电器模式或固态逻辑可以由控制系统代替,这降低了由于误操作而导致故障的可能性,提高了整个系统的可靠性和安全性。通过DCS系统,将电气监控系统和电气操作设计为一个单元,对机组的运行状态进行整体监控,提高集中控制的能力[8]。通常,DCS系统提高了火力发电厂运行的整体控制和自动化水平。

2 DCS的单元机组监控

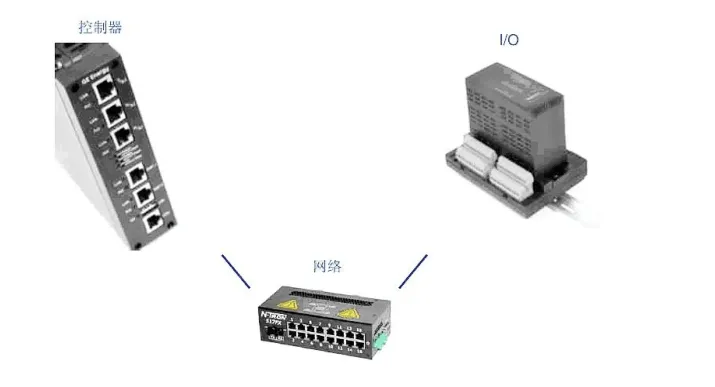

单个单元机组的特点是连续生产,在工厂级自动化之前,DCS系统实现了单元的直接监控功能,同时还将其管理功能不断扩大。例如,实现对涡轮机的寿命管理,对历史数据进行存储、分析并指导操作。管理功能的增强使得DCS系统变得越来越复杂,并且每个单元重复设置相同的软件模块,这经常导致投资浪费和可靠性降低。在工厂级自动化之后,要尽量简化单元级DCS的功能,同时要加强对电气保护测量以及控制信息的深入理解,对机组进行直接的监控,使,DCS本身简化为单层结构,以实现系统可靠性的提升和成本的降低[9]。在进行单元优化控制方面,单元级控制系统中能够快速、可靠、直接干预的单元应尽量保留。DCS系统硬件构成如图1所示。

图1 DCS系统硬件构成Fig. 1 Hardware configuration of DCS system

3 DCS热控系统应用中常见故障的应急处理

在火电厂中,DCS热控系统故障是不可避免的,对于故障的处理,必须在一定原则下进行。当系统出现故障时,必须立即通知热工人员处理。操作人员要针对性的采取处理措施,以确保设备安全。操作人员首先要对故障类型和形成原因进行分析,然后针对性的进行故障处理。如果设备能够安全运行而无法有效控制,先要保证其运行稳定,再联系维护人员进行维修,如果这样操作效果不明显则要停止设备[10]。在热控系统故障紧急处理时,必须确保每个位置的操作人员的操作安全。发生电源故障,不可盲目恢复,必须要由专业检修人员进行处理。DCS系统如果出现通讯瘫痪,则需要切换用电。

3.1 操作故障的应急处理

如果某个操作员站出现黑屏,其他操作员能够正常监控,在保证监控设备正常运行的前提下,及时通知热工人员进行处理。系统如果监视失常,可以通过工程师站内的操作站对机组进行监控,然后组织检修人员及时进行检修。当电源处于正常状况,但是操作站都有故障,可以通过热启来判断操作站是否正常,如果操作站存在故障则应通知热工检修人员进行检修。如果操作系统不能进行热启,且短时间无法恢复,则要停止系统运行[11]。如果机组运行正常,但不能对运行参数进行有效监视,也必须停止运行。

3.2 通讯网络故障的应急处理

对于SCS出现故障,则要通知热工人员及时处理,为了确保机组能够正常的运行,要根据机组运行情况,安排人员进行监视,如果设备运行异常,就要尽快停止机组的运行。对于MCS系统通讯故障,要加强对其监控和处理,要保证系统的各项运行参数在允许的范围内,一旦超出范围则要立即停止运行。对于ECS系统通讯故障,要及时安排检修人员进行检修,如果系统不能恢复正常,就必须立即停止其运行。

3.3 DCS系统其它功能障碍的应急处理方法

DEH如果发生失电导致汽轮机跳闸,则先依据跳闸的处理方法进行处理,如果无效则要进行手动停止机组运行。对于FSSS失电的情况,要马上启动MFT保护机制,否则就立刻停止机组运行[12]。对于MEH失电造成两个气泵都发生跳闸的问题,则要对联锁动作进行检查,否则就需手动进行干预,尽量避免MFT的发生。

4 提高火电厂DCS可靠性的方法

4.1 把握好DCS控制系统的选型环节

DCS控制系统的选型对电厂DCS系统的可靠性有着非常重要的影响。首先,要对其它电厂DCS运行状况进行了解,尤其是要关注类似机组上运行良好的部分控制系统,从而为选型提供参考;其次,在选型过程中要充分考虑系统硬件的可靠性,优选功能更为全面,性能更佳的硬件设施,必须具备较好的运算、储存和抗干扰的能力;再次,DCS要确保足够的冗余程度来确保故障不会影响机组整体的安全运行;最后,DCS系统软件应选择便于维护和扩展的,不能出现因软件不稳定而导致控制器的死机以及系统崩溃的问题,此外,要求人机交互方式良好,可对程序进行修改和下载。

4.2 施工工艺和质量进行严格把关

在火电厂的运行过程中,要提高其工作的稳定性与安全性,就必须采取合理的措施来保证其安装工作的有效性。为现阶段,针对火电厂的DCS控制系统在安装工作中所存在的问题,相应的单位以及工作人员必须立足于实际的火电厂生产情况,在此基础上进行深刻分析,在安装规模较大时对其施工工艺与质量进行严格把关,以此来确保安装工作的安全可靠,从而提升系统的安装水平[13]。与此同时,在实际的安装过程中,要将控制系统对火电厂的干扰降到最低,提前对电缆类型进行区分,还需要规范使用屏蔽线,在安装电缆时还要对其进行完整的标记,杜绝后续的风险问题。除此之外,还需要对DCS控制系统中的电子设备进行管理,按照火电厂的安装要求来开展安装计划,以此来减少火电厂所面对的安装压力,最大程度保证火电厂的可持续性发展。

4.3 优化程序设计和调试

鉴于火电厂DCS控制系统的现状,只有对其进行优化程序设计和调试,才能够为其后续的应用提供一定的保障,进而为火电后续工作的展开奠定一定的基础。在实际的优化过程中,首先必须根据系统的实际运行情况制定一定的优化组态程序设计,结合保护逻辑连锁的判断依据,对软件以及硬接线进行合理保护,并对开关量和模拟量进行有效组合,采用三取二保护的机制来对其进行设计,从而保证DCS控制系统的可靠性,确保后续工作的正常开展。除此之外,在进行调试的过程中,由于DCS控制系统从在线调整到投入运行中包含了多个过程,在实际的调试过程中,相应的测试人员以及程序设计人员要增强自身的责任感,在实际的测试过程中加强合作与交流,注意组态设计和逻辑控制保护设计的合理性,对控制系统中的所有回路进行仔细测试,如果在测试的过程中发现了相应问题,要及时进行反映并记录,将问题进行有效解决,提高验收工作的水平。

4.4 加强人员管理和培训的力度

在DCS控制系统中,操作人员工作的有效性对整个系统的运行有着很重要的影响。对此,相应的企业以及单位必须增强对人员管理与培训的意识,重视工作人员的专业技能与综合素质培养。企业可以定期进行培训工作,在培训时可以将仿真机和实际系统相结合,邀请操作人员参与到调试阶段的设计过程,从而使其能够掌握DCS控制系统界面操作流程,以此来提升人员的专业技能水平,而在此过程中,也可以进一步促进其综合素质的提高。通过对人员工作业务水平的提升来减少人为失误,保证系统的软件和硬件性能,从而确保设备的经济性和安全性,促进DCS控制系统更加稳定、安全的运行。

5 结语

总之,随着电力系统的改革,发电厂面临严峻的市场挑战,火电厂运营成本和安全管理的要求也在不断提高。将电气控制结合到DCS系统应用于火力发电厂,电气自动化控制系统逐渐跟随时代的脚步,以满足日益严格的技术要求,同时,我国电力工业的快速发展也对DCS系统提出了更高要求。