汽轮机推力瓦非工作面金属温度偏高原因分析及处理

宋宏伟

(辽宁大唐国际沈东热电有限责任公司,沈阳 110172)

汽轮发电机组推力轴承用来承受蒸汽作用在转子上的剩余轴向推力,并确定转子的轴向位置。推力轴承工作面及非工作面均由六块自位式推力瓦块组成,轴向推力可通过压块板的摆动使各浇有巴氏合金的瓦块表面载荷中心都处于同一平面内[1]。基于油膜原理,推力轴承始终浸在压力油中,油直接由主轴供油管道供给,当推力盘相对瓦块旋转时,瓦块进油侧和推力盘间形成一定厚度的楔形油膜[2]。针对某300 MW汽轮发电机组并网带负荷后, 随着负荷增加,推力瓦非工作面金属温度异常升高,轴向负位移增大,结合各种试验工况、异常现象及翻瓦检查情况,根据汽轮机转子结构和受力分析以及推力瓦结构特点,对比分析了3种解决方法,使推力瓦非工作面金属温度控制在稳定范围内。

1 机组概况

某300 MW汽轮发电机组型号为N300-16.7/537/537,为一次中间再热、单轴、冲动式、双缸双排汽冷凝汽式。高压部分为1个冲动式调节级和12个反动式高压级,中压部分为9级反动式中压级,低压部分为正反向各7级反动式低压级。为了平衡高中压转子的轴向推力,高压级组和中压级组采取反向布置,并设置了3个平衡活塞,在高压进汽区域内,转子上设有高、中压两级平衡活塞,用来平衡高压通流部分的轴向推力,高压缸排汽侧设有低压平衡活塞,用以平衡中压通流部分上的轴向推力,最后剩余较小的正向推力指向发电机端由推力瓦承担[3]。推力瓦轴承金属温度99 ℃报警,107 ℃跳机。

2 升温过程及现象

机组空负荷时工作面及非工作面瓦块温度均匀,当机组并网带负荷后, 随着负荷增加, 非工作面的瓦块温度随负荷增加而上升。其升温过程及现象如下。

a.2017年11月09日,机组首次启动,由于未带大负荷,推力瓦温度不高。

b.同年11月12日,机组第2次启动,推力瓦非工作面1~4号测点温度随着负荷增加而上升,其中2、4号测点温度明显大于1、3号测点。当负荷升至143 MW,推力瓦非工作面4号测点温度升至95 ℃,负荷174 MW时温度最高为104 ℃,轴位移最大为-0.56 mm。随后,采取变真空、切高加、开高旁、切顺序阀等措施,但温度变化都不明显,没有较大的下降趋势。得出结论:各运行参数的变化都无法抵消负荷增加使推力瓦温度上升的增加量。

c. 同年11月14日,汽轮机厂决定停机翻瓦检查。同年11月23日,翻瓦检查,发现推力瓦非工作面个别瓦块局部边缘磨损,每个瓦块都有温度高灼烧的痕迹,上部2块装有温度测点的瓦,其中心处有下凹小圆坑,同时检查推力瓦进回油管无堵塞现象,两侧推力瓦块都能自定位活动。

3 原因分析

3.1 2、4号测点金属温度分别高于1、3号测点的原因

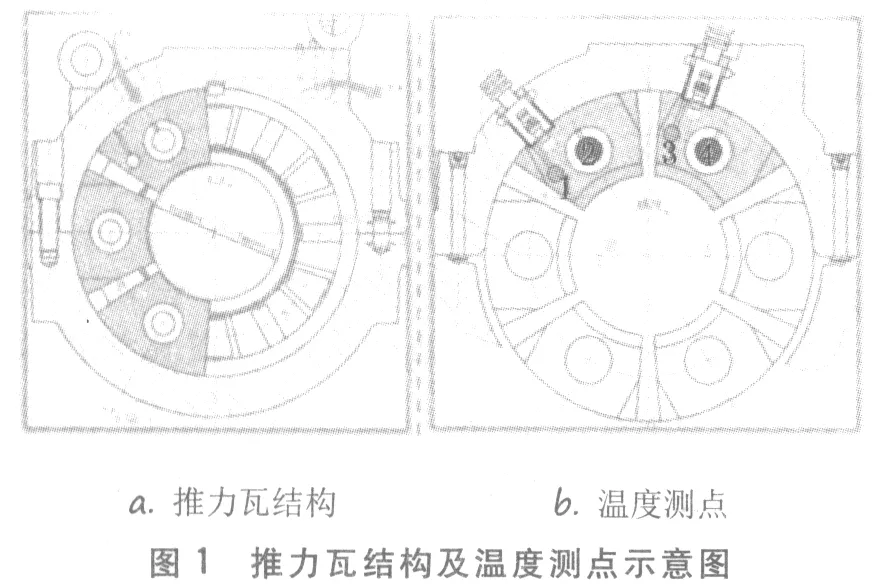

推力瓦结构及温度测点示意图见图1。推力瓦润滑油从左上方进入,沿着推力盘旋转方向将油带入瓦块工作面形成一定厚度的楔形油膜, 起到润滑和冷却作用,从右上方排出(见图1a)。1、 3号测点位于推力瓦边缘(见图1b),推力瓦之间的间隙大,通过间隙的润滑油流量大, 故1、3号测点冷却较快; 而2、4号测点位于推力瓦中心(见图1b),温度元件紧贴钨金,轴向负推力增大时,引起非工作面推力间隙变小,导致油膜厚度变薄,非工作面冷却油流量变小,高速旋转摩擦温度快速上升。

图1 推力瓦结构及温度测点示意图

3.2 推力瓦块局部磨损的原因

推力瓦块厚度不均,同侧的各瓦块厚度差大于0.02 mm。推力轴承安装位置倾斜,推力瓦块工作平面和转子上的推力盘面不平行,致使瓦块受力不均衡。

3.3 推力瓦块中心形成凹坑的原因

钨金硬度随着温度升高而降低,60 ℃时硬度为21.1HB,110 ℃时硬度为13.1HB,144 ℃时硬度为8.85HB[4];温度元件安装于推力瓦中心,打孔深度几乎接近钨金,厚度薄;推力瓦中心油膜压力、温度增高,高温高压下钨金强度下降,产生凹坑。结合推力瓦非工作面金属温度、轴向负位移与负荷密切且变化趋势一致等现象,经多方分析,引起推力瓦非工作面金属温度异常升高的根本原因:汽轮机轴向负推力随负荷上升而增加 (朝机头方向)。推力瓦在运转状态下最小油膜厚度随转速升高而加大,随油温升高而减小。轴向推力越大则油膜越薄,冷却油量越少,温度越高[5]。

4 处理对策及过程

4.1 处理对策

汽轮机轴向力主要由三部分组成[6]:蒸汽作用在动叶片的轴向推力;蒸汽作用在叶轮面上的轴向推力;蒸汽作用在汽轮凸肩上的轴向推力。由于反动式汽轮机动叶反动度较高,转子的轴向推力相应比较大,当转子轴向推力太大时,可能会造成推力轴承比压过大,甚至引起推力瓦烧毁。为了平衡高中压转子的轴向推力,可采用高中压缸反向布置、平衡活塞、剩余的轴向推力则由推力轴承受力3种方式。

为平衡汽轮机轴向负推力,可采用直接降低轴向负推力或增大正推力的方法。本文决定通过增加汽轮机轴向正推力的方法来平衡其推力,其处理的对策是:提高平衡活塞腔室压力,从而增加中压平衡活塞前后差压,以增加汽轮机正推力。

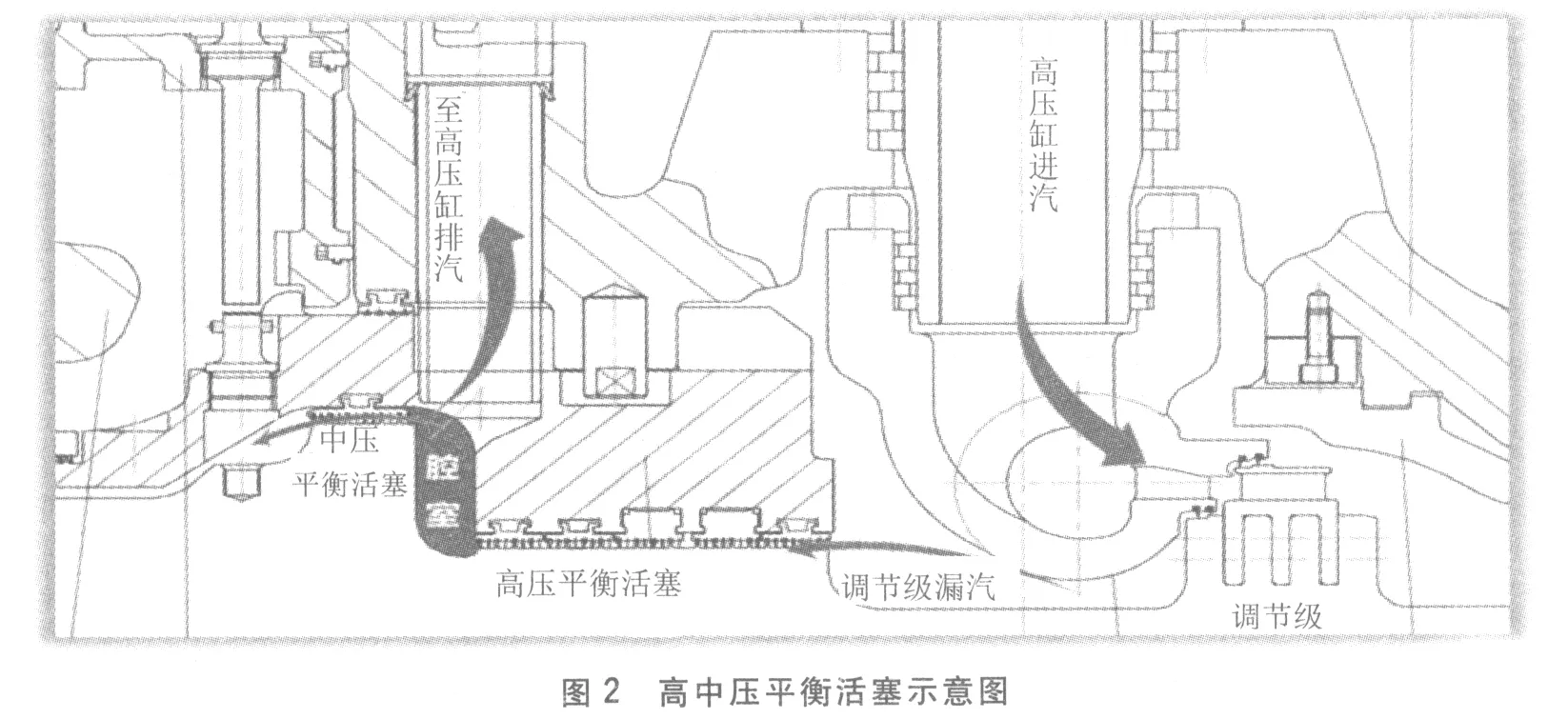

图2为高中压平衡活塞的局部放大图,蒸汽通过导管进至调节级,调节级漏汽通过高压平衡活塞汽封环进入平衡活塞腔室,腔室中的蒸汽一部分通过中压平衡活塞漏至中压缸,一部分排至高压缸排汽管。通过图2箭头蒸汽流向可以看出,平衡活塞腔室的压力受3个因素影响:高压平衡活塞漏汽量;中压平衡活塞漏汽量;平衡活塞腔室至高压缸排气管的排汽量。基于3个影响因素,可以用以下3个方法来提高平衡活塞腔室压力。

a.适当增大高压平衡活塞汽封环间隙,从而增大调节级漏汽通过高压平衡活塞漏汽至平衡腔室的漏汽量,进而增加平衡活塞腔室压力。此方法需要揭缸,周期长,且新蒸汽没有做功就通过平衡腔室排至高压缸排汽管,降低了机组经济性,本文不采用。

图2 高中压平衡活塞示意图

b适当减小中压平衡活塞汽封环间隙,从而减小平衡腔室漏汽至中压缸的漏汽量,进而增加平衡活塞腔室压力。此方法同样需要揭缸,周期长,且汽封间隙减小,增加了动静碰磨的风险性,本文不采用。

c.在上、下高压平衡管安装节流孔板,减少平衡活塞腔室漏汽至高压缸排汽管的排汽量,从而增加平衡活塞腔室压力。节流孔板安装简单且安全可靠,但由于运行工况等因素影响,节流孔径计算存在一定误差,需多次计算更换节流孔板,增加机组启停次数。鉴于现场实际情况,本文采用此方法。

4.2 处理过程

4.2.1 第1次处理过程

将上、下高压平衡管安装φ17.5 mm的节流孔板,节流孔孔径底部与管道下部内径水平,便于疏水;修刮磨损的推力瓦块,保证各瓦块厚度差小于0.02 mm,调整推力瓦安装平行度小于0.02 mm,确保推力瓦与推力盘的接触面积在75%以上,保证各瓦块受力均匀;重新推轴,调整推力瓦间隙为0.28 mm;用新瓦更换有凹坑的推力瓦。2017年11月28日,机组第3次启动,推力瓦非工作面4号测点温度随着负荷增加而上升,负荷升至250 MW时, 4号测点温度上升到报警值99 ℃,改造效果不明显。

4.2.2 第2次处理过程

将上平衡管用盲板堵死,下平衡管节流孔板孔径由φ17.5 mm改成φ6 mm。同年12月04日,机组第4次启动,负荷升至300 MW时,推力瓦非工作面4号测点温度逐步上升至72 ℃,经过一段时间运行,温度由72 ℃ 缓慢下降到62 ℃ 。同年12月06日,由于发电机故障信号跳机,第5次启动,两次负荷升至300 MW时,推力瓦非工作面4号测点温度都上升至85 ℃,无下降趋势。锅炉吹灰阶段,随着主蒸汽温度下降, 4号测点温度快速上升至91 ℃,随不稳定因素变化明显。

4.2.3 第3次处理过程

同年12月15日,借锅炉水冷壁泄漏停机的机会,将下平衡管φ6 mm的节流孔板换成不带孔的盲板堵死,同时在堵板前加疏水管路,从堵板前接到高压缸排汽管,疏水管安装手动门和气动门,便于启、停机时疏水。同年12月20日机组启动后,负荷升至300 MW时,推力瓦非工作面4号测点温度基本稳定在80 ℃左右。

5 结论及建议

针对机组推力瓦非工作面金属温度异常升高、轴向负位移增大现象,结合各种试验工况和翻瓦检查情况,基于汽轮机转子结构和受力分析以及推力瓦结构特点,得出引起推力瓦非工作面金属温度升高的根本原因是汽轮机轴向负推力随负荷而增大。通过翻瓦检查,分析了各种异常现象。提出降低汽轮机轴向负推力的3个方法并对比其利弊,采取减少平衡活塞腔室漏汽至高压缸排汽量的方法来降低轴向负推力。通过3次改造,机组带满负荷时推力瓦非工作面金属温度稳定在80 ℃左右。建议大修时揭缸处理,适当减小中压平衡活塞汽封环间隙,减小漏汽量,提高平衡活塞腔室压力。