转管武器开锁器结构的动态优化设计*

贾彦飞,李 强,李世康,高 岩

(中北大学机电工程学院,太原 030051)

0 引言

由于转管武器射速较高,每完成一次射击循环,机芯体与开锁器上的开锁齿之间都会发生碰撞,连续射击过程中开锁器上的开锁齿便容易发生疲劳断裂,从而影响整个转管自动机的工作性能。开锁齿断裂后,机芯体便不能及时开锁,便导致其与炮尾发生卡滞,从而使整个自动机都无法正常运转。故从结构优化方面来对开锁器结构进行优化设计是解决该问题的必要举措。

而isight优化技术起源于20世纪80年代,是由美籍华人唐兆成博士开发设计的。该软件技术最先应用于波音777发动机优化设计项目上,实现了燃油消耗率1%、质量减轻90~110 kg的优化方案[1]。后来其广泛应用于汽车、航空等许多领域。文献[2]通过isight建立了并联构型装备多目标优化设计平台,成功实现将多学科技术应用于机器人领域。文献[3]基于isight实现将车门整体质量减小15%的设计方案。此外isight在兵器领域也有所应用,文献[4]基于多学科并行优化技术对内能源转管武器的活塞装置进行了结构优化。而文中则将isight多学科优化平台应用于开锁器结构优化上来,以得到提高开锁器结构强度的最优方案。

1 开锁器的有限元分析

针对转管武器开锁器断裂的问题,首先通过三维设计软件UG建立转管自动机模型,然后通过导出Parasolid中间格式文件到ADAMS软件中建立转管自动机虚拟样模型(如图1),为了模拟自动机射击过程中各个关重件之间的撞击状态,在尽量保证与实际模型保持一致的基础上对原转管自动机三维模型做了如下修改:

1)在不影响计算结果的基础上对于没有相对运动关系的部件进行固定处理;

2)为了真实模拟转管武器后坐运动过程,将试验测得的炮膛合力数据以SPLINE函数的形式施加与炮闩上;

3)考虑计算成本,所建立的虚拟样机模型为全刚体模型,不考虑柔性体对部件的影响。

通过仿真计算得出了在射速为3 600发/min时射击一发过程中机芯体与开锁器之间的碰撞接触力(如图2)。可知机芯体开锁过程中与开锁器的撞击力峰值高达32.577 kN,开锁齿承受较大的撞击力。

采用有限元理论对开锁器进行强度分析。首先建立有限元模型,分析开锁过程中与机芯体接触的主要是开锁器上的开锁齿结构,故简化掉非接触面上的倒角、圆角等特征。同时对不影响开锁性能的开锁器下部架体略去。

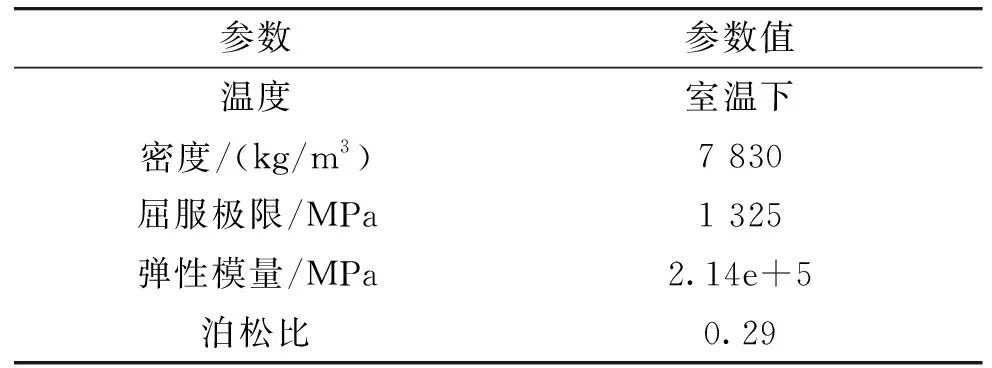

采用soid186三维实体单元进行划分,该单元有任意的空间各向异性,支持塑性、超弹性、蠕变、应力钢化等。其网格模型如图3所示。材料参数如表1所示。

参数参数值温度室温下密度/(kg/m3)7 830屈服极限/MPa1 325弹性模量/MPa2.14e+5泊松比0.29

由于开锁器与炮箱为固定安装,故对开锁器两端面施加固定约束。通过将动力学分析得出的撞击力施加在开锁齿撞击面上,采用全瞬态动力学分析的方法对开锁器进行强度分析。

通过有限元软件ANSYS仿真得出开锁器在瞬态动力载荷下的最大应力云图如图4所示,其最大应力位置为开锁块上侧两端处,与试验中出现断裂位置大致吻合,其最大应力值为1 466 MPa,该位置处应力已超过屈服极限,比较容易出现塑性变形,属于开锁结构危险区域。

2 开锁器结构设计参数灵敏度分析

由以前的分析结果可以看出开锁器之所以发生断裂是由于局部应力过大引起的。故选取开锁器的最大应力值为目标函数,在质量变化不大的约束下,对开锁器结构参数进行优化设计以达到减小最大应力的目的。开锁器的结构设计参数包括:开锁齿定点至中心距离l2、开锁斜齿宽度l3、开锁直齿宽度l4、开锁斜齿高度l5、过渡圆弧r2、过渡圆弧r3。其剖面草图如图5所示。

考虑到各个设计参数对开锁器的强度影响程度不同,文中通过采用最优拉丁超立方设计方法来对开锁器各个设计变量进行灵敏度分析。最优拉丁超立方设计可以使实验点尽量均匀地分布在设计空间中,从而使变量和响应拟合的更加精确[4],从而为整个结构优化提供一定的参考方向,减少优化的盲目性。

试验设计一共建立了200个设计点,共进行了201次计算,通过计算得出Pareto图(如图6所示),该图显示了所有设计参数对每个响应的贡献程度百分比,图7为各个设计变量对目标函数的主效应图。由图可知:由图可知:开锁齿定点至中心距离l2对开锁器撞击过程中产生的应力影响较大,目标函数在一定范围内随其增大而减小,但是超过一定数值以后便会随其增大而增大;其次开锁斜齿高度l5对目标函数的影响较大,目标函数在一定范围内随其增大而减小;开锁直齿宽度l4、开锁斜齿宽度l3、过渡圆弧r2、过渡圆弧r3对目标函数的影响权重相差不多,对目标函数的影响较小。

3 建立响应面模型

建立响应面模型可以通过较少的试验在局部范围内得出比较精确的逼近函数关系,从而得出输入、输出变量之间的量化关系[4]。当试验区域远离最优区域时采用的是1阶逼近,其模型为:

(1)

式中:β0为回归系数;M+1为所需的最少样本点数;βi为xi的斜率。当试验区域接近于最优区域时采用的是2阶逼近,其模型为:

(2)

为降低计算成本采用一阶响应建立开锁器的有限元分析近似模型,其结果如图8所示。

4 开锁器多参数并行优化设计

开锁器结构优化过行程中以最大应力为目标函数,质量为约束条件,其最终目的是找出一种最优结构方案使开锁块最大应力最小化。则基于多学科优化的开锁器结构设计数学模型如下所示:

minf={min vinmises(dv_l2,dv_l3,

dv_l4,dv_l5,dv_r2,dv_r3)

|mass(dv_l2,dv_l3,dv_l4)|≤1.1 m

|mass(dv_l5,dv_r2,dv_r3)|≤1.1 m

42 mm≤dv_l2≤43 mm

2 mm≤dv_l3≤3 mm

2 mm≤dv_l4≤3 mm

(3)

6 mm≤dv_l5≤8 mm

1 mm≤dv_r2≤3 mm

1 mm≤dv_r3≤3 mm

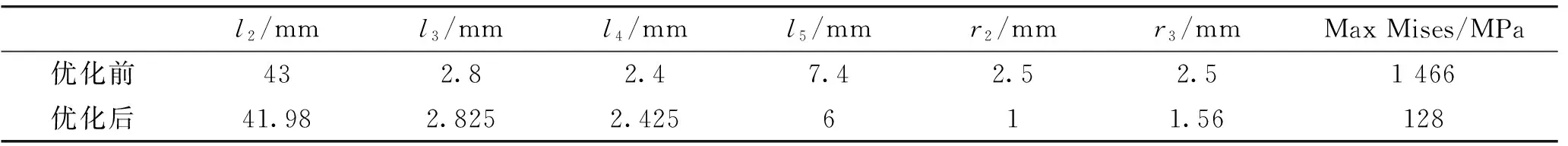

由于结构优化具有非线性和连续的特点,故文中采用梯度优化算法MMFD来解决。该算法能够处理设计变量是实型的问题。同时,在有任何约束作用且没有约束冲突时采用修正可行性方向法来获得更加精确的搜索方向,以得到最优解[1]。优化设计过程是在相同材料参数、相同单元类型、网格密度及约束条件下进行迭代的,其优化迭代过程如图9所示。优化结果见表1,可知通过优化使得开锁器最大应力由1 466 MPa降为128 MPa,远远小于其屈服极限,而且降低幅度达到了91%。为了验证优化结果在同等条件下按照优化后的结构尺寸进行了仿真验证,得出最大应力为150 MPa,与isight多参数优化结果接近,其降低幅度也达到了89.8%。由此可见结构优化起到了很好的效果,在相同的撞击条件下开锁器的使用寿命将大大提高。

l2/mml3/mml4/mml5/mmr2/mmr3/mmMax Mises/MPa优化前432.82.47.42.52.51 466优化后41.982.8252.425611.56128

5 小结

文中首先建立转管自动机虚拟样机模型,通过计算得出开锁器所受到的撞击力,然后基于有限元理论分析了开锁器断裂的原因。通过灵敏度分析找出对应力影响较大的结构参数并利用isight建立了结构参数近似模型,然后通过梯度优化算法MMFD集成运行有限元程序对开锁器结构进行并行优化,通过优化得出最优设计方案,并且开锁器的最大应力与原始方案相比大大减小,结构强度有了很大的改善。同时该设计方法对转管武器其他部件的优化设计提供了一定的参考价值。