火箭助飞式器材高速入水冲击结构响应分析*

颜 彬,钱 韬,马赛尔

(上海船舶电子设备研究所,上海 201108)

0 引言

随着海军作战需求不断提高,对火箭助飞式器材的布放距离提出了新的要求,火箭助飞式器材远程布放技术成为新的研究热点。为了增加布放距离,主要采取两种措施,一是减小整弹消极质量;二是增加火箭助推能量。前者虽有一定的效果,但并不会大幅提高布放距离,不能满足海军未来作战要求;后者根据布放距离,重新设计火箭发动机,以达到布放距离要求,但是带来的问题是发动机能量提高后,飞行速度大幅提高,同时由于弹长的限制,不允许采用降落伞装置来减速,导致弹体直接高速入水工作。因此,有必要对弹体高速入水冲击产生的结构强度问题进行深入研究,以判定结构的完整性。目前,入水冲击问题,在理论研究和试验研究上都具有一定的难度,而利用数值模拟仿真分析不仅可以节省大量的研究经费,还可以得到通过试验尚未得到的新结果。

孙琦等[1]利用有限元软件ANSYS/LS-DYNA,建立了三维弹性弹丸体在多物质流体介质中运动的有限元动力分析模型,采用ALE方法对弹体撞水过程进行了流固耦合数值模拟,但其侧重于不同撞水初态下弹体姿态和位置变化情况,使用V-Mises准则来判断材料是否进入塑性状态,并不适用于材料在冲击作用下高应变率的塑性变形情况。基于此,文中利用PLASTIC_KINEMATIC非线性塑性材料模型,建立火箭助飞式器材高速入水冲击的有限元模型,仿真计算得到的结构响应更符合实际情况,可为弹体的设计提供参考。

1 入水过程及力学现象描述[2]

1.1 撞水阶段

弹体头部接触到水面的一个极短的时间里(μs级),弹体同水发生碰撞,在弹体结构和水介质中分别产生压缩波,水介质以波动运动形态传递和耗散能量。沾水面邻近处的水随即同弹体一起运动,开始形成流动。撞水时,弹体结构内同样形成压缩应力波。弹体头部沾水面上出现幅值很高的冲击压力脉冲。因为冲击压力作用时间很短,且作用面积不大,所以总的冲量相对较小,对弹体的整体运动不会产生大的影响。但是冲击压力作用可能引起壳体沾水部位出现皱褶,或在应力集中点出现局部的断裂,从而对弹体结构的局部产生影响,因此需要注意避免。

1.2 浸水阶段

撞水阶段结束,弹体头部继续浸入水中,处于静止状态的水,受弹体头部排挤,开始形成表征着弹体头部特征的扰动流场。随着侵入水中深度的增加,弹体一部分动能传递给了周围的水,使水形成流动,弹体头部附近水面抬起,扩大了沾水面。同时,由于水的惯性作用,对弹体头部沾水表面产生反作用力,形成了流体阻力——侵水阻力。虽然这时作用在弹体头部沾水面上的阻力幅值比撞水压力峰值要低,但是作用的时间要长得多(ms量级),沾湿面积也要大得多,故而形成的力和力矩及相应产生的冲量和冲量矩都要比撞水时的要大得多。这时出现弹体结构或内部器件损坏、失灵的可能性也最大。

1.3 带空泡航行阶段

一般在弹体头部达到最大沾湿面积之后,水流开始从弹体头部处开始分离,形成一个抱住弹体头部前端的空气泡,侵水载荷逐渐转化为带空运动的流体阻力。弹体运动开始伴随着空泡,随着入水进程延续,空泡在水面开始封闭,尺度减小耗散,最后在弹体尾部溃灭。

1.4 全浸湿阶段

弹体整个表面都与水相接触。在弹体表面全沾湿后,弹体进入受控水弹道状态。随着空泡最终在弹体上溃灭,弹体进入全侵湿状态。

2 弹体入水有限元模型的建立

弹体的入水冲击问题是个复杂的流固耦合过程,目前较多的采用有限元软件进行仿真计算,文中采用ANSYS软件前处理器建立有限元模型,通过LS/DYNA求解器进行求解。

数值模型由空气域、水域、弹体三部分组成,采用三维实体建模,弹体采用拉格朗日实体单元,选用*MAT_PLASTIC_KINEMATIC材料模型[3],采用单点积分实体单元算法;空气和水域采用的是实体欧拉单元并且采用多物质ALE 11号单元算法[4],水和空气都选用*MAT_NULL材料模型,采用Gruneisen状态方程[5],该方程定义空气和水压缩材料的压力为:

(γ0+αμ)E

(1)

式中:P为压力;V为相对体积;E为单位体积内能;C、S1、S2、S3、γ0为材料常数。状态方程中各参数见表1所示。

表1 水和空气材料参数

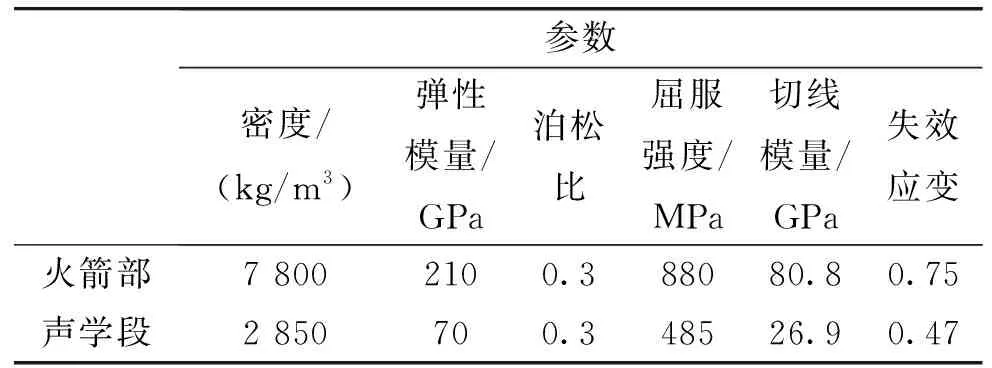

弹体材料分两部分,其中声学段为7075超高强度铝合金材料,火箭部为30CrMnSiA合金钢材料,如表2所示。

表2 壳体材料参数

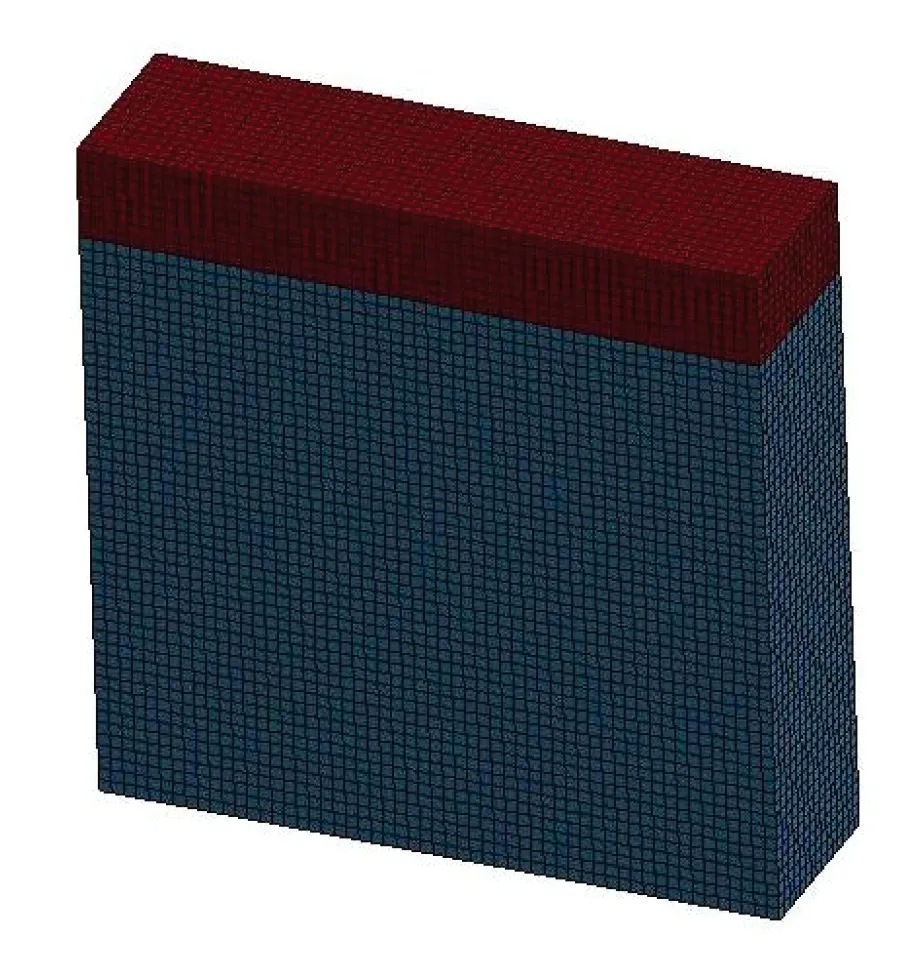

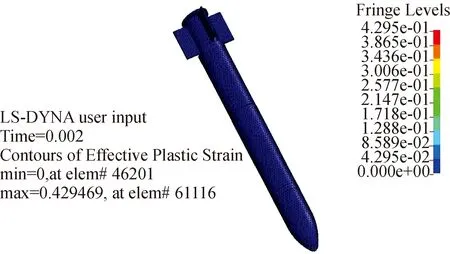

水域和空气域在X方向尺寸为3 m,Z向尺寸为0.6 m,Y方向空气域取0.4 m,水域取3 m。单元尺寸为40 mm,网格划分如图1所示。弹体网格单元尺寸为15 mm,网格划分如图2所示。

图1 水域与空气域网格

图2 弹体网格模型

LS-DYNA程序中的多物质ALE-Lagrange算法可以传递ALE网格中的流体材料和Lagrange结构体间的接触力,能方便的通过*Constrained Lagrange In Solid关键字[6]把流体和固体单元进行耦合,且建模时流体网格和固体网格可以交叉重叠,通过*Section Solid ALE关键字来定义单元算法类型并标识相关单元算法。为了更接近模拟无限水域的分析情况,在流体单元的边界上定义无反射边界条件来简化入水冲击模型。以63°入水角和220 m/s速度入水的弹体模型如图3所示。

图3 入水模型图

定义了弹体入水速度和相关约束后,生成用于LS-DYNA求解的K文件,在进行相关的关键字修改后,导入LS-DYNA求解器进行计算。

3 计算结果及分析

3.1 入水过程

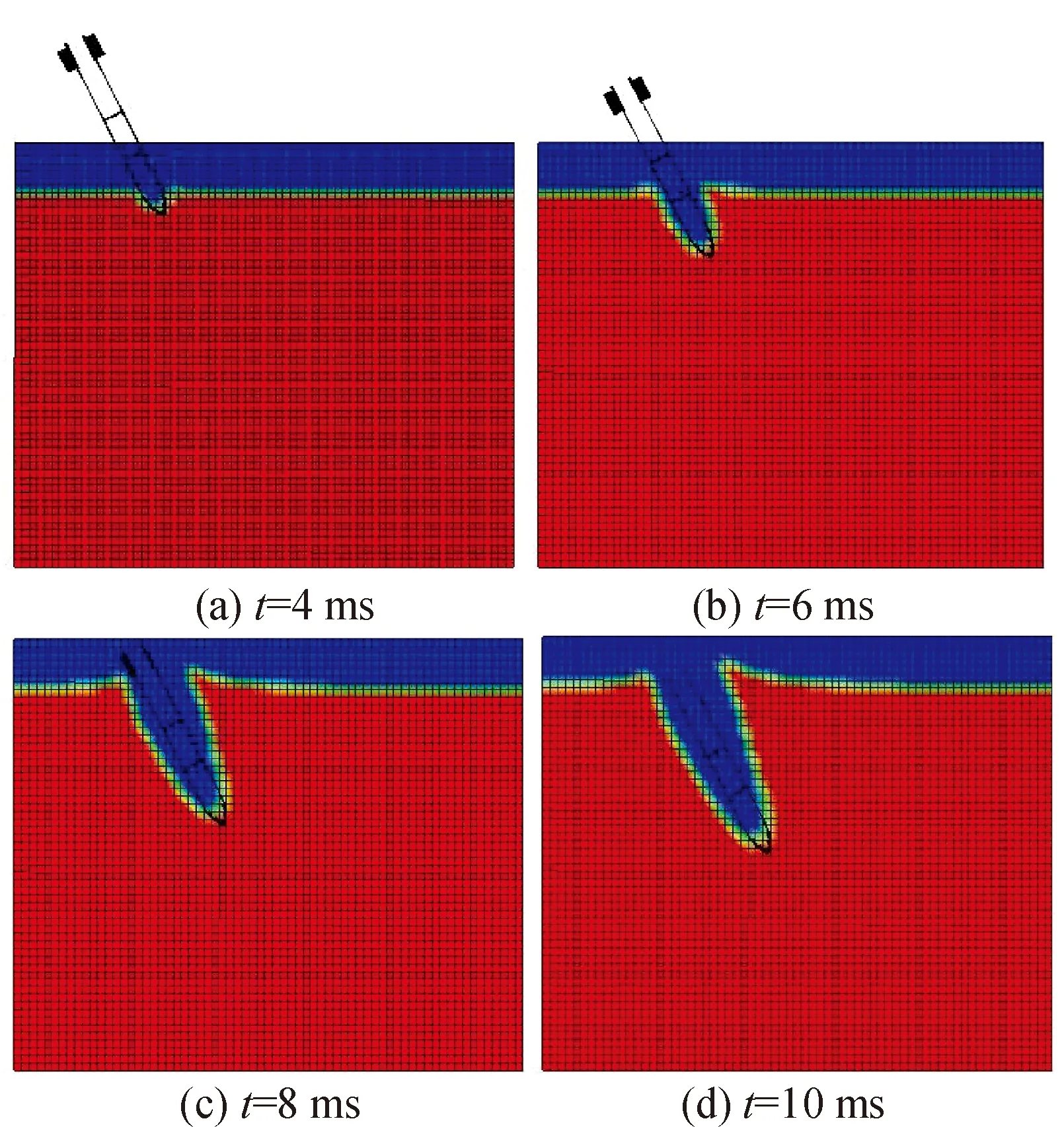

图4(a)~图4(d)为弹体不同时刻入水过程图。从图中可以看出,水介质在结构惯性力作用下将形成飞溅。随着结构入水深度的增加,液面的变化也越加剧烈,当弹体穿破水面,水流自弹体头部处分离开始,空泡开始形成,入水空泡总是在弹头分离后顺流向后扩展,弹体被包容在这个附体的空泡中。

图4 弹体入水过程

3.2 入水冲击结构响应

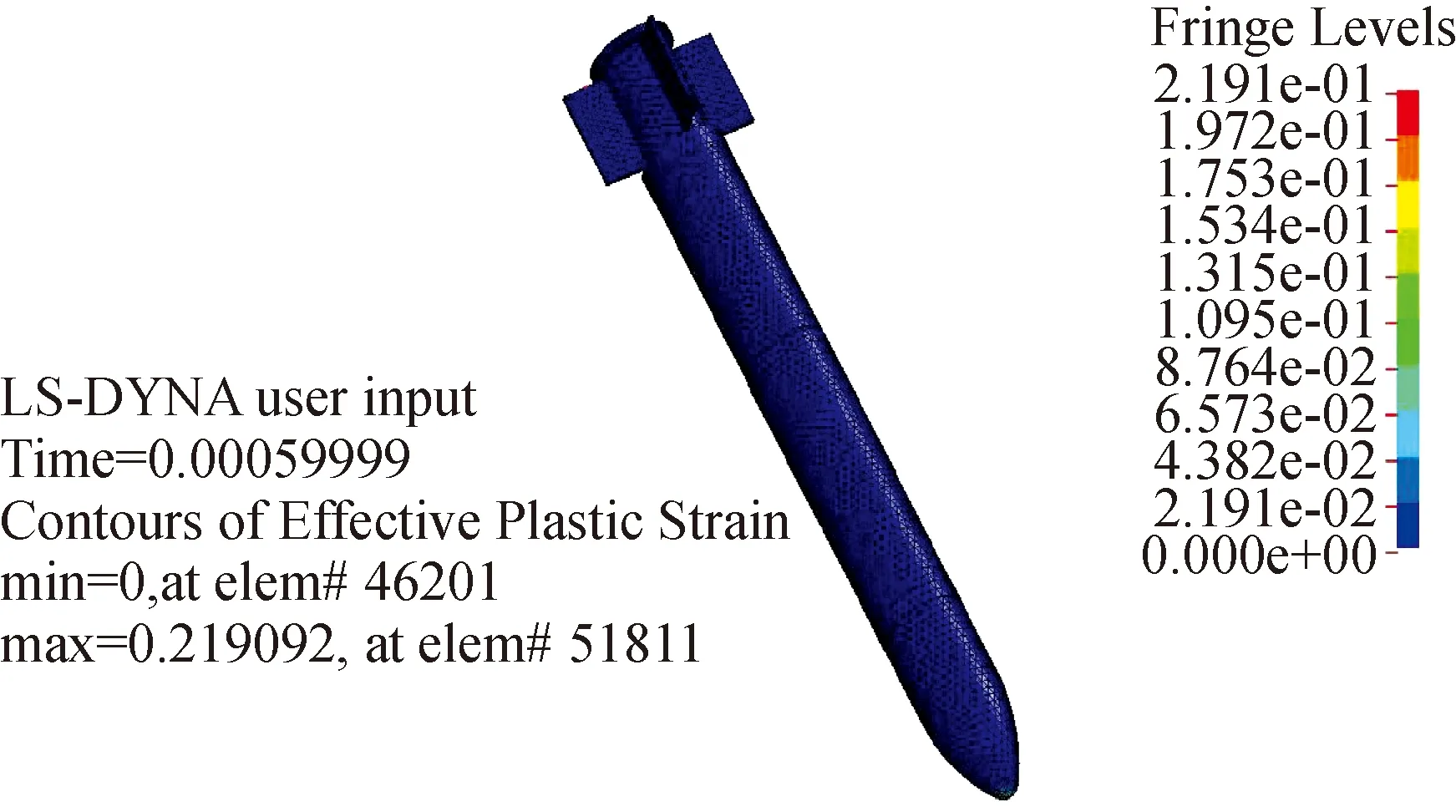

在冲击载荷作用下,结构材料产生快速变形,与受静载荷作用的情况相比,应变率明显提高,此时屈服极限、瞬时应力、延性阻尼比等基本参数均有不同程度的变化,这些都将对结构动力响应产生影响。文中采用PLASTIC_KINEMATIC非线性塑性材料模型,该模型适用于包含应变率效应的各向同性塑性随动强化材料,在LS-DYNA软件中以等效塑性应变Plastic-strain来判断材料失效准则。因此,文中在分析结构响应时,都是以等效塑性应变作为输出,忽略了Von-Mises应力的输出。

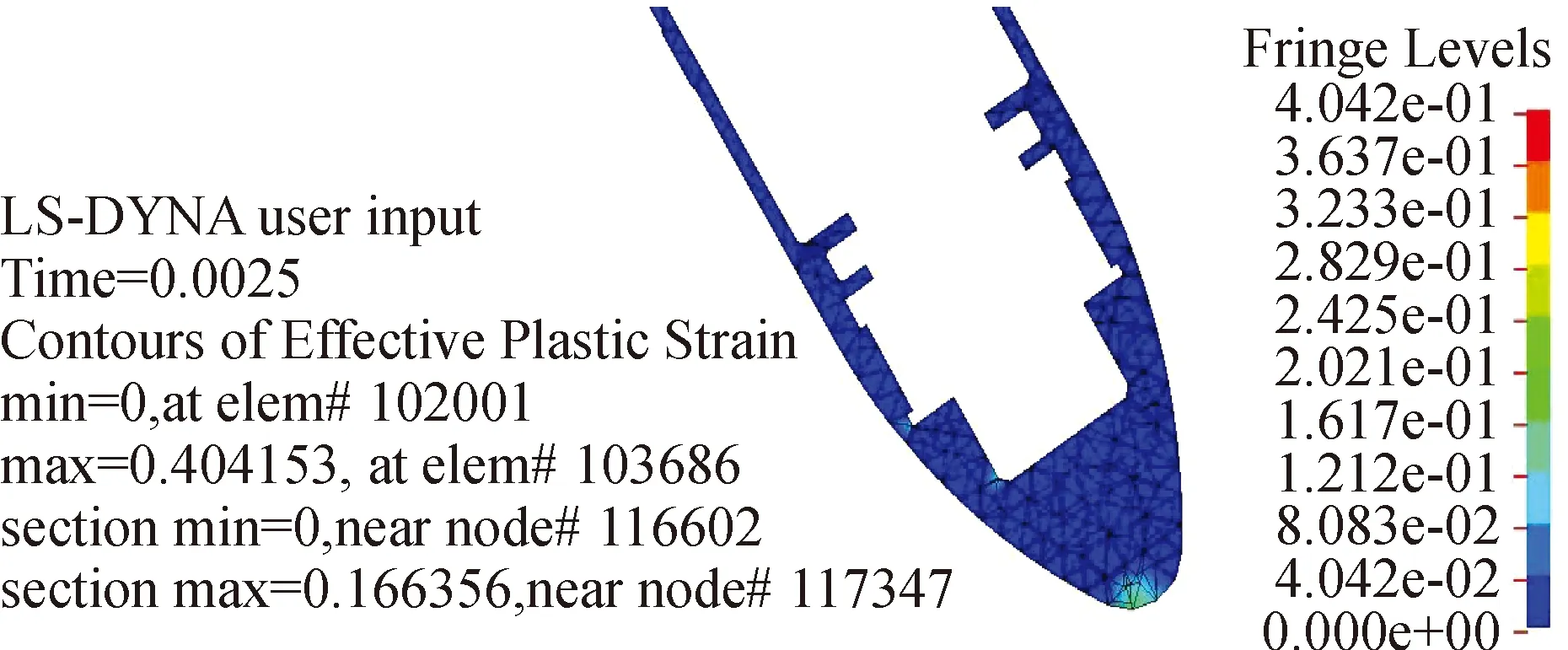

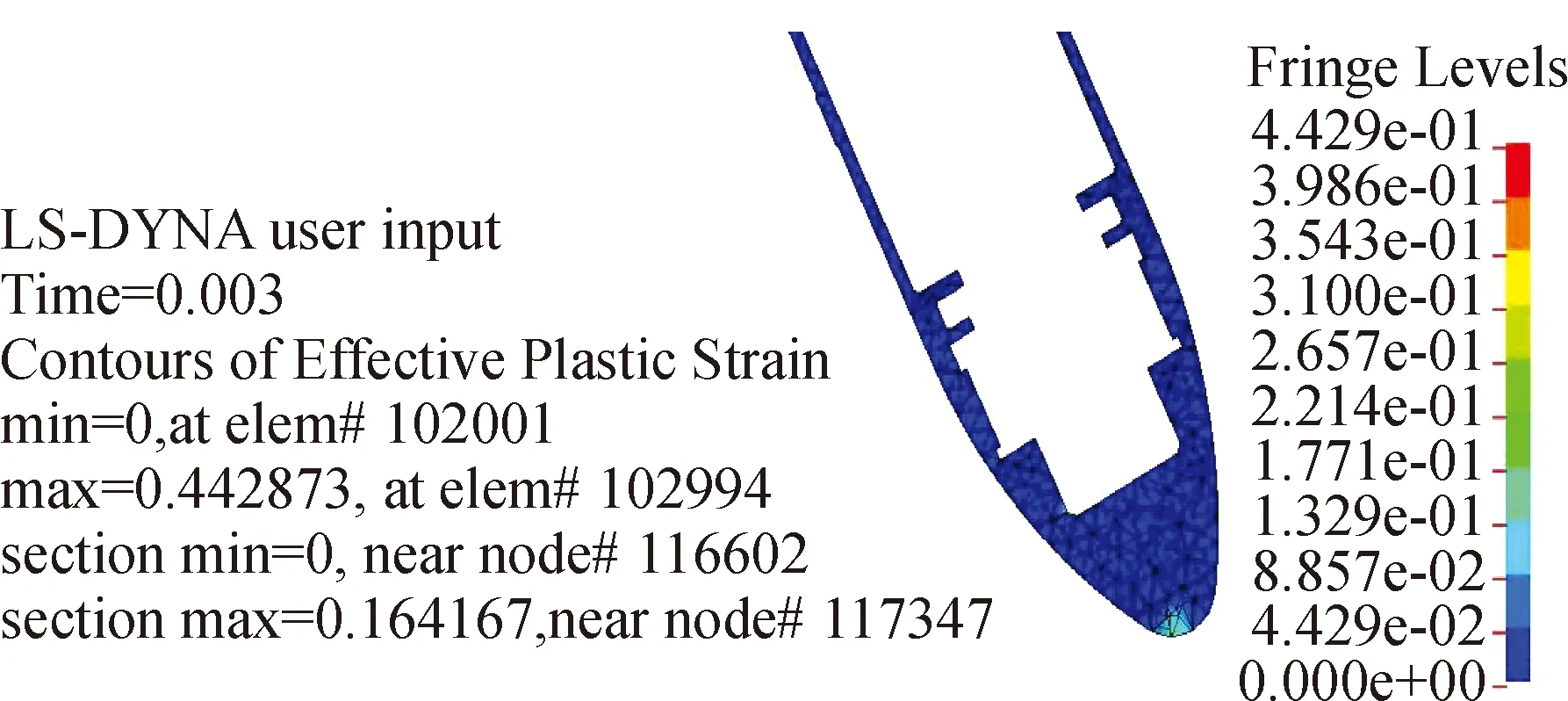

从图5~图6可以看出,弹体触水时,头部尖头部位先受力,在2 ms时头部尖头部位的最大等效塑性应变已逼近失效应变,在2.5 ms时头部单元出现了材料失效。通过图8的局部放大图可以看出,失效部位发生在尖头部位和图示A处。随着A处裂缝增大,壳体破裂,说明该壳体结构强度不能满足完整性要求,需要对壳体结构进行改进。

图5 弹体触水时刻的等效塑性应变云图

图6 弹体在2 ms时刻的等效塑性应变云图

图7 弹体在2.5 ms时刻的等效塑性应变云图

图8 弹体在2.5 ms时刻的等效塑性应变局部放大云图

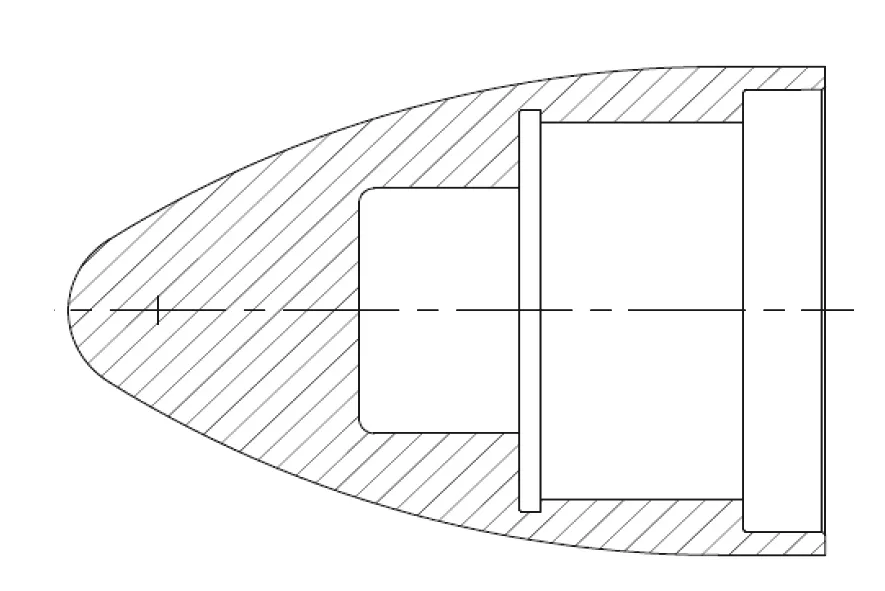

图9为该弹体头部结构示意图,头部壳体内部主要安装电池组件,由于电池组体积的要求,壳体壁厚不允许增加,因此考虑将电池固定环作为支撑件来加强壳体的强度。电池固定环同样采用7075铝合金,平均壁厚约为4 mm,为了简化计算模型,假设固定环与壳体内壁相连为一体。

图9 弹体头部结构示意图

简化后的模型如图10所示。图11~图14为头部优化后的计算结果。图11与图8比较后得出,优化后弹体入水2.5 ms时头部受到的最大等效塑性应变为0.4,相比优化前有较大改善。从图12~图14可以看出,优化后头部最大受力点在尖头部位,虽然出现了材料失效现象,但是由于尖头部位较厚,允许出现部分单元塑性变形,且这种现象难以避免,因此只要保证内型面不出现大变形或者破坏就可以满足使用要求,从图中也可以看出,弹体其余部位应变较小,结构强度满足要求。

图10 头部结构简化后模型

图11 优化后弹体2.5 ms时刻的等效塑性应变局部放大云图

图12 优化后弹体3 ms时刻的等效塑性应变局部放大云图

图13 优化后弹体3.5 ms时刻的等效塑性应变局部放大云图

图14 优化后弹体4.5 ms时刻的等效塑性应变局部放大云图

4 结论

文中利用有限元软件ANSYS/LS-DYNA建立了火箭助飞式器材高速入水冲击响应的有限元计算模型,所采用的材料模型适用于高应变率下结构响应分析。通过仿真分析发现,原设计头部结构在入水受到撞击时,壳体结构发生了开放性破坏现象。考虑到头部空间的限制,在不改变壁厚的情况下,通过增加内部支撑件来加强壳体强度,通过分析得出,优化后的结构强度大为改善,满足了设计要求,为工程研制提供了理论参考。