石灰岩裂隙发育区短探短注施工工艺实践

崔明远,何 明,王现成

(平煤神马建工集团有限公司,河南 平顶山 467000)

对于裂隙发育的石灰岩(坚硬),若裂缝发育不均匀,连通条件较差时,通常只在岩石中某些局部范围内连通而构成若干个互不联系或联系很差的脉状含水系统,有裂隙与煤层联通,便产生裂隙瓦斯,这给煤矿巷道施工带来了困难。大面积治水的方法有排水和堵水,治理瓦斯的方法为抽放瓦斯,但对于裂隙水发育同时伴有瓦斯涌出的石灰岩,排水方案耗时过长,且瓦斯涌出不利于煤矿安全生产,应首先考虑注浆堵水堵瓦斯的方案。相较于中深孔探水和中深孔注浆施工工艺,短探短注施工工艺操作易行,经济性更合理,且对于互不联系或联系很差的脉状裂隙的治理比中深孔探水和注浆效果更佳。

1 工程概况

1) 山西柳林金家庄煤矿位于山西省柳林县县城东南方向,直距约10 km的贺家社村~梨树窊一带,地处晋西黄土高原,属吕梁山西侧的中低山区。

2) 该矿下组煤辅运石门工程开口位置位于6#煤层底板L4石灰岩中,底板标高为+662 m.该区段含水层属太原组石灰岩岩溶裂隙含水层,辅运石门设计长度336 m,穿过3层石灰岩,分别是L3石灰岩、L2石灰岩和L1石灰岩,该区域石灰岩普氏硬度系数f=6~10,属较坚硬岩层,且垂直裂隙发育,并有少量溶洞,水和瓦斯通过裂隙涌入施工巷道。在辅运石门开口处打钻探放水过程中,中孔施工100 m时出现涌水,且涌出瓦斯,单孔涌水量30 m3/h. 采用水泥-水玻璃双液浆进行注浆堵水,此次打钻探水和注浆深度为100 m,为中深孔注浆,但在辅运石门施工至40 m时工作面打钻再次出现涌水,涌水量25 m3/h.

3) 分析采用中深孔探水和注浆方案对辅运石门石灰岩堵水堵瓦斯效果不佳的原因:

a) 石灰岩中裂隙发育但相互不连通,注浆深孔未穿过所有裂隙。

b) 浅孔处浆液扩散半径达到预期,但深孔处浆液扩散半径未达到预期,甚至浆液未扩散就已凝固,浆液配比不易控制。因此,拟采用短探短注施工工艺,治理石灰岩裂隙发育区。

2 短探短注施工工艺

2.1 短探短注施工方法

短探是相对于大钻机百米甚至更深的探水钻孔而言,金家庄煤矿辅运石门过石灰岩短探使用QZJ100型潜孔钻机配d90 mm钻头施工钻孔,探水钻孔设计4个,距底板1 m高位置布置中、左、右3个钻孔,距顶1.5 m高布置1个中孔,深度均为35 m,钻探35 m确定安全后巷道向前掘进25 m,预留10 m超前距。钻探过程中如钻孔出水或者出瓦斯,即使用d90 mm×4 000 mm专用止浆塞进行止水注浆,探水孔变注浆孔,钻孔深度不够35 m且已注浆封孔的要在附近重新打探孔,并施工至35 m深度;同时在出水钻孔1~3 m内增加2~3个钻孔钻探验证,出水或者出瓦斯时再次注浆封堵,如此往复,直至确保验证孔无水才能掘进,保证巷道周围形成一个注浆帷幕,将水或瓦斯封堵在帷幕之外。

2.2 注浆设备及材料

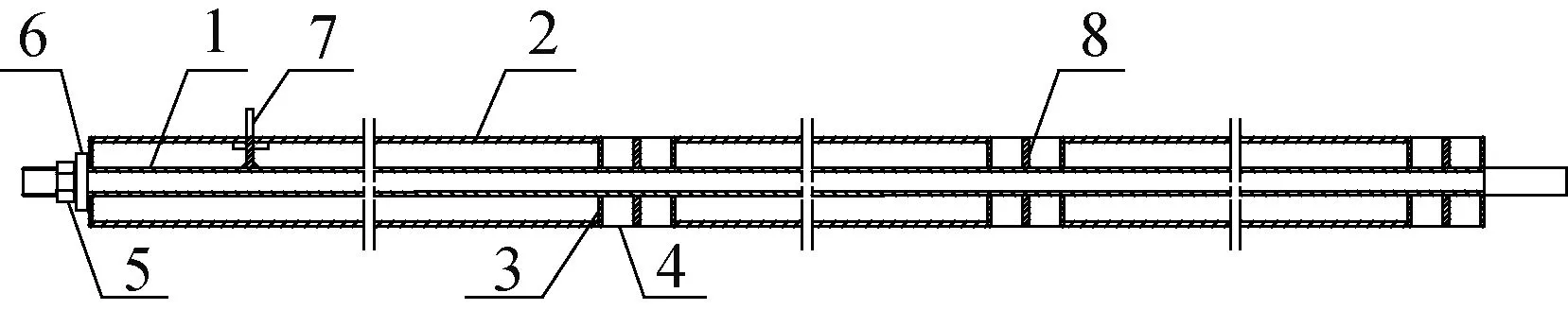

注浆设备采用2TGZ-60/210型双液调速高压注浆泵和与该泵配套的GS-700型立式高速拌浆机,该注浆机具有压力大、流量大、效率高、寿命长等特点。注浆材料使用水泥-水玻璃双液浆,水泥使用新鲜袋装PO. 42.5级普通硅酸盐水泥以增加浆液的结石率,水玻璃选用浓度为38~40 Be',模数为3.1~3.5的液体水玻璃。堵水及注浆选用d90 mm×4 000 mm专用止浆塞(见图1),将止浆塞推入出水钻孔,拧紧螺母,通过橡胶带挤压封孔,配一寸高压不锈钢球阀与止浆塞连接。

1—注浆管 2—封孔管 3—堵板 4—橡胶带 5—螺母 6—推力轴承 7—挡杆 8—平垫图1 专用止浆塞示意图

2.3 注浆参数的选择

水泥-水玻璃双液浆的胶凝时间可在几秒至几十分钟内准确控制,其胶凝时间与水泥浆水灰比、水玻璃溶液浓度、水玻璃溶液与水泥浆的体积比等因素有关。石灰岩裂隙注浆是动态过程,前期需使浆液扩散,填充裂隙,要求浆液凝结慢;后期需使浆液凝结,封堵裂隙,注浆封孔。结合实践经验,自开始注浆至封孔的过程中,水泥浆液的水灰比控制在2∶1~0.7∶1(重量比),水玻璃浆液控制在10~35Be′,水泥浆与水玻璃浆液配比为1∶0.7~1∶1(容积比)。

注浆压力计算公式:

P终=(2~3)Hγ/100

式中:

P终—注浆终压,即受注点压力,MPa;

H—受注点至静止水位的水柱高度,m,取100;

γ—水的比重,t/m3,取1.

注浆压力是浆液扩散充填的能量,结合该处石灰岩实际条件,注浆压力控制在3 MPa以内,封孔压力在5 MPa以内。

浆液的扩散半径在压力不变的情况下,随岩石的裂隙和空隙不同而不同,因岩层裂隙和空隙的不均匀性,浆液的扩散半径有较大差异。因此,合理确定浆液的扩散半径,可节省材料、缩短工期、保证质量。本工程结合石灰岩岩石条件和选用注浆压力,浆液的扩散半径按6 m控制。

2.4 施工问题及处理方法

1) 短探短注施工工艺所使用的止浆塞能承受3 MPa水压,如钻孔水压大于3 MPa,建议预埋孔口管并加固后再施工钻孔,以确保施工安全。

2) 探水钻孔与裂隙水导通后,在注浆过程中有裂隙与工作面导通,会出现跑浆现象,此时要使用堵漏灵处理工作面的跑浆位置,并且控制注浆浆液水泥和水玻璃浓度,以加速凝固,封孔待浆液凝固后,再在出水孔1 m范围施工钻孔,再次注浆加固。

3) 通过短探短注施工工艺施工过的石灰岩巷道中,会出现淋水,对于淋水点可采用壁后注浆方法再次封堵。

3 实践效果

1) 在辅运石门掘过石灰岩层的过程中,发现在掘过巷道揭露的石灰岩裂隙中都充满水泥硬块,确定了水泥-水玻璃浆液对石灰岩裂隙的充分填充,封堵了裂隙水和裂隙瓦斯。

2) 巷道掘进按照探35 m,掘25 m的探掘循环进行施工,探水过程中共出水6次,均按要求进行了注浆,共施工探水及注浆钻孔1 296 m,注浆使用水泥56 t,使用水玻璃32 t.注浆后的巷道漏水量小于1 m3/h,巷道内瓦斯浓度<0.05%,达到了短探短注施工工艺的预期目的。

3) 辅运石门石灰岩段在无法大面积、大范围治理裂隙水的情况下使用短探短注的施工方法,使工期提前2~3个月完成,节约费用150万元,保证了生产的顺利进行。

4 结 语

在金家庄煤矿巷道掘过含裂隙水的石灰岩过程中,采用了短探短注的施工工艺,有效治理了裂隙水及瓦斯,提高了施工效率,节约了费用,保证了生产的顺利进行。同时,短探短注施工工艺在巷道可探范围内可对石灰岩裂隙进行全方位覆盖,降低了巷道施工期和后期的矿井水害及瓦斯隐患。