STF/Kevlar复合材料的制备与冲击撕裂性能*

文辉

1. 湖南工程学院纺织服装学院,湖南 湘潭 411101 2. 湖南永霏特种防护用品有限公司,湖南 湘潭 411104

剪切增稠液体(STF)是一种由纳米级分散相悬浮在分散介质中形成的固、液混合状的纳米粒子溶液[1]。无冲击条件下,STF呈现为典型的液态,而当其受到冲击特别是高速冲击作用时则呈现为固体状,外加冲击作用去除后可迅速回复到初始的柔性状态[2]。因而,可利用STF的流变特性及对外加冲击而产生状态响应的能量吸收特性,制备柔性防护类复合材料[3]。

近年来,大量研究表明,利用STF对外加冲击条件的响应特性,可显著提高防护装甲的舒适性,有利于进一步降低防护装甲的质量[4-6]。俞科静等[7-10]发现通过STF处理,可有效改善芳纶织物、超高相对分子质量聚乙烯织物、玻璃纤维织物的准静态防穿刺性能,其影响因素包括STF中的分散相粒径与含量、分散介质类型及织物组织结构等。

本文采用纳米SiO2粉体和PEG(聚乙二醇)分别作为分散相和分散介质制备STF,再采用涂层法制备STF/Kevlar复合材料,并对其在摆锤冲击条件下的冲击撕裂性能进行测试和分析。

1 试验原料与方法

1.1 试验原料

分散相为气相法制备的纳米SiO2粉体(商购),其粒径分别为15、50 nm;分散介质采用PEG 200、PEG 400,其平均相对分子质量分别为200、400;涂层基布为Kevlar 1414机织物(商购,简称“Kevlar织物”),经、纬纱均为1 000 D(约111.11 tex)无捻Kevlar长丝,织物组织结构为二上二下斜纹,织物单位面积质量为200 g/m2。

1.2 STF的制备

为减少纳米SiO2粉体在PEG中产生团聚现象,采用分步添加的方式将设定质量的纳米SiO2粉体加入100 g PEG中,同时采用磁力搅拌器对纳米SiO2粉体与PEG的混合体系进行搅拌。纳米SiO2粉体每两次添加的间隔时间为4 min,每次添加1 g。设定质量的纳米SiO2粉体分步添加完毕后继续搅拌2 h,即获得STF。磁力搅拌器转速设定为600 r/min。将制备的STF静置于真空干燥箱中24 h,去除搅拌过程中产生的气泡,获得较为稳定的SiO2/PEG分散体系。

1.3 STF/Kevlar复合材料的制备

采用如“1.2”所述的制备方法,选用不同粒径的纳米SiO2粉体和不同平均相对分子质量的PEG,并改变纳米SiO2粉体的质量分数,制得10种STF。

在制备STF/Kevlar复合材料前,将Kevlar织物置于80 ℃烘箱中进行4 h烘燥,去除织物中的水分,以免其影响STF对织物的浸润性。将经过烘燥的Kevlar织物平铺在玻璃板上,再将STF倒在Kevlar织物表面,然后用玻璃棒将STF均匀涂覆于Kevlar织物表面。玻璃棒的两端缠有直径为1.00 mm 的细铜丝,通过细铜丝的直径控制STF涂层厚度。涂层完毕,将STF/Kevlar复合材料放在真空干燥箱中静置2 h,去除Kevlar织物和STF中残留的空气,增加STF对Kevlar织物的渗透性。最后,将STF/Kevlar复合材料放在80 ℃烘箱中烘燥4 h。

(a) 涂层前

(c) 涂层后

1.3 冲击撕裂性能测试

冲击摆锤法可测定试样在一定冲击条件下的撕裂强力,可在一定程度上表征试样的冲击撕裂性能。依据GB/T 3917.1—2009《纺织品 织物撕破性能 第1部分:冲击摆锤法撕破强力的测定》,在YG033A型落锤式织物撕裂仪上测定STF/Kevlar复合材料在摆锤冲击条件下的撕裂强力与撕裂长度,试样尺寸为100.00 mm×70.00 mm。撕裂强度越高、撕裂长度越短,则STF/Kevlar复合材料的冲击撕裂性能越好。同时在相同的试验条件下,对未经STF涂层处理的Kevlar织物的冲击撕裂性能进行测试。

2 试验结果与分析

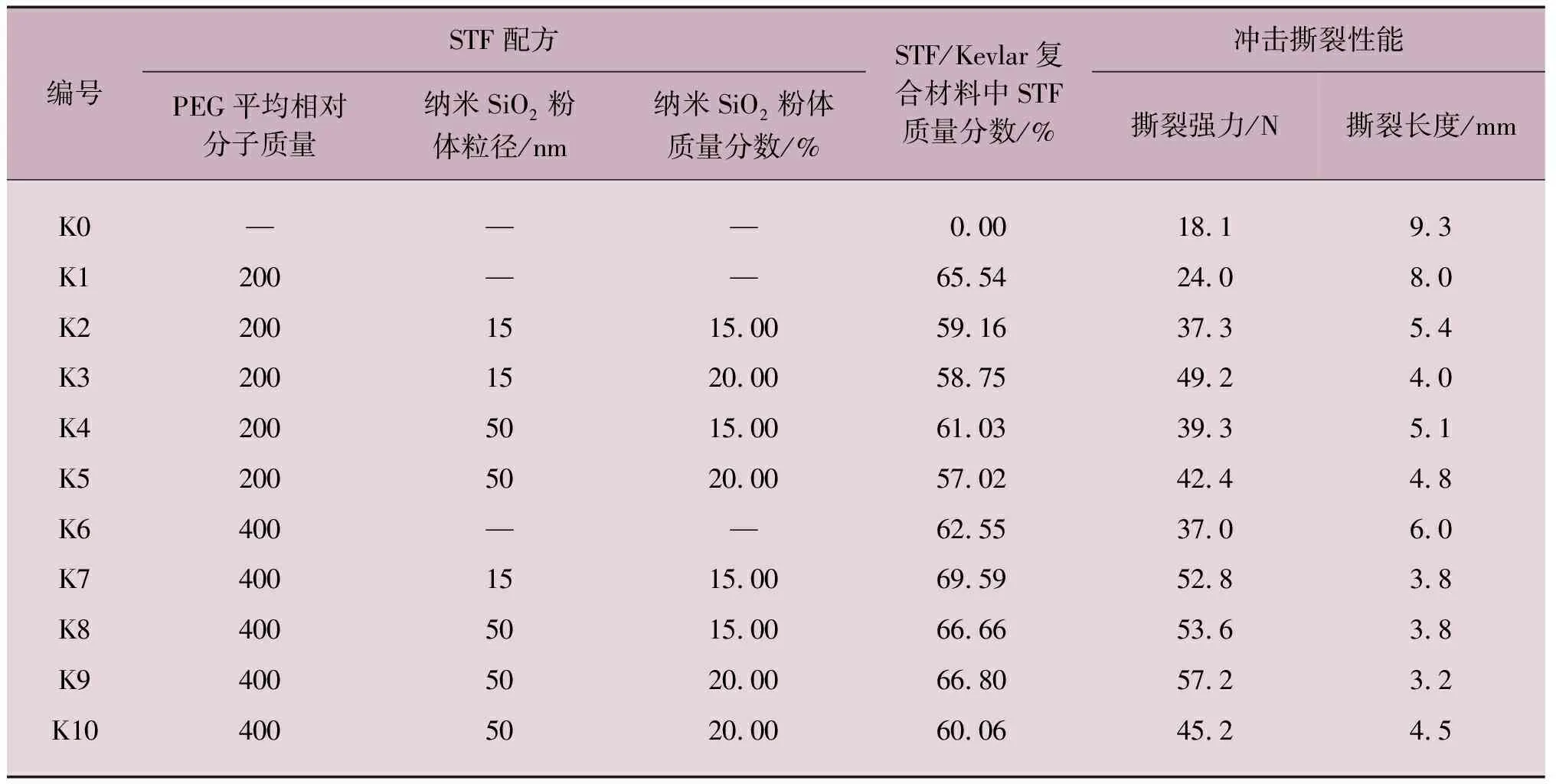

STF/Kevlar复合材料试样(编号K1~K10)与Kevlar织物试样(K0)的冲击撕裂性能测试结果见表1。

从表1可以看出,STF/Kevlar复合材料的冲击撕裂性能优于未经STF处理的Kevlar织物。这主要是因为通过真空抽出Kevlar织物空隙中的气泡后,STF充分渗透到织物中,使织物结构变得更加紧密;当STF/Kevlar复合材料受到冲击作用时,STF的黏度急剧增加,这使得STF/Kevlar复合材料的冲击撕裂性能提高,宏观表现为STF/Kevlar复合材料的撕裂强力增加、撕裂长度缩短。

表1 试样配方与冲击撕裂性能测试结果

对比试样K1和K6可以发现,两种复合材料均仅采用PEG进行涂层处理。相对于试样K1,试样K6的STF质量分数较大,即它的PEG 400质量分数较低,但其撕裂强力较高、撕裂长度较短。这主要是由于随着PEG平均相对分子质量的增加,在冲击作用下,PEG的黏度急剧升高,可消耗大量的冲击能量。

从表1还可以看出,纳米SiO2粉体的加入可有效提高STF/Kevlar复合材料的撕裂强力,同时降低其撕裂长度。程平等[11]认为对于STF,分散相的质量分数和容积相同时,分散相的平均粒径越小,粒子数目越多,粒子之间的平均距离越小,粒子之间相互干扰、碰撞的概率增加,粒子的自由活动空间减少,从而粒子移动的阻力增加,这使得剪切增稠效应现象更加明显。但是,分别对比试样K2与K4、K7与K8可以发现,在纳米SiO2粉体质量分数和PEG平均相对分子质量相同的条件下,随着纳米SiO2粉体粒径的增加,相对于K4与K8,K2与K7的STF质量分数分别略低与略高,但K2与K7均具有较低的撕裂强力,K2具有较长的撕裂长度,而K7具有相同的撕裂长度。分析其原因,可能是分散相粒径越小,制备STF时发生团聚现象的概率越大,这可能会减弱剪切增稠效应。

对比试样K9与K10可以发现,在纳米SiO2粉体粒径和其质量分数及PEG相对分子质量相同的条件下,STF/Kevlar复合材料中STF质量分数越大,STF/Kevlar复合材料的撕裂强力越高,撕裂长度越短。这主要是由于随着STF质量分数的增加,STF的能量吸收作用提升。

对比试样K2与K3、K4与K5、K8与K9可以发现,在纳米SiO2粉体粒径和PEG平均相对分子质量相同的条件下,随着STF中纳米SiO2粉体质量分数的增加,STF/Kevlar复合材料的撕裂强力增大,撕裂长度下降。这主要是由于在同等条件下,分散相的质量分数增加,STF中粒子数目增多,粒子间的平均距离减小,粒子间相互干扰、碰撞的概率增加,粒子的自由活动空间减少,可有效增加粒子的运动阻力,从而提高剪切增稠效应。

3 结论

本文采用纳米SiO2粉体为分散相、PEG为分散介质制备STF,并采用涂层法制备STF/Kevlar复合材料,并对STF/Kevlar复合材料的冲击撕裂性能进行测试和分析。试验结果表明:

(1) PEG的平均相对分子质量增加,其黏度急剧增大,有利于提高STF/Kevlar复合材料的冲击撕裂性能,但制备STF时纳米SiO2粉体均匀分散在PEG中的难度增加,极易产生团聚现象,导致STF/Kevlar复合材料的冲击撕裂性能下降。

(2) 同等条件下,随着STF中纳米SiO2粉体质量分数增加,STF/Kevlar复合材料的冲击撕裂性能呈现增加的变化趋势。

(3) 同等条件下,随着STF/Kevlar复合材料中STF质量分数增加,由于STF吸收的冲击能量增加,STF/Kevlar复合材料表现出较高的冲击撕裂性能。

本文采用冲击摆锤法对STF/Kevlar复合材料的冲击撕裂性能进行测试,冲击速度较低,仅能评价STF/Kevlar复合材料在低速冲击条件下的冲击撕裂性能。为深入研究STF/Kevlar复合材料的抗冲击性能,有必要在高速冲击条件下试验。同时,制备STF时,分散相的分散均匀性有必要进一步提高。