熔体电纺直写工艺制备纤维支架及其拉伸性能评价*

志锋

1. 广东工业大学机电工程学院,广东 广州 510006;2. 广州医科大学基础学院生物医学工程系,广东 广州 510182

纤维支架在组织工程中应用广泛。例如,在水凝胶蛋白溶质[1]、软骨组织蛋白质基质[2]等组织培养中,均需要纤维支架对基质进行力学强化,以维持基质一定的三维结构。目前,熔融沉积成型(FDM)因工艺简单且成本低廉,被广泛应用于组织工程支架的制备[3]。但FDM的主要缺陷是所得纤维直径较大(>100.000 μm),这不利于活细胞及其胞外基质的有效附着和增殖[4]。因此,像FDM这种传统工艺已无法满足组织工程支架的精密微结构要求[5]。由于组织工程支架中的微结构对细胞的增殖起着引导作用,为了制备纤维支架,一种结合FDM与静电纺丝的新工艺被学者所关注[6-7]。熔体电纺直写工艺是在静电纺丝的基础上,通过控制进给气压P、加热温度T和纺丝电压U等工艺参数,形成熔融聚合物的稳定射流并精确沉积、定位在收集板上。

聚己内酯(ε-己内酯,PCL)由于具有良好的生物相容性和力学性质,被广泛应用在组织工程支架的制备中[8]。熔体电纺直写工艺相对于溶液电纺工艺具有沉积轨迹可控且所得制品的力学强度较高的特点,相对于FEM工艺则具有可制备超细纤维的优势。所以,利用熔体电纺直写工艺制作的具有精密微结构的纤维支架,在组织工程领域有很好的应用前景,在生物医疗方面可应用于制备生物组织补片和修复受损组织等[9-10]。本文采用熔体电纺直写工艺,在不同工艺参数下制备网格状纤维支架,探究制备具有良好微观形貌和优异力学性能的纤维支架的工艺参数指标。

1 试验方案

1.1 材料

PCL:医用级,平均相对分子质量80 000,熔点58~60 ℃,深圳光华伟业股份有限公司提供,型号800C。

1.2 仪器和设备

温控点胶机,深圳市固粘电子科技有限公司;三维精密移动平台(M08),佛山轻子精密测控技术有限公司;高压直流电源(N303-1CD1),天津东文高压电源股份有限公司;高速相机(DMK 33UX264),映美精;扫描电子显微镜(SEM,TM3030),日立;电子万能试验机(UTM4304),深圳三思纵横科技股份有限公司。

1.3 纤维支架的制备

熔体电纺直写装置如图1所示。收集装置接负高压[11]。收集装置上安装有二维直线导轨和电机,可做二维平面运动。纺丝喷头接地。将颗粒状PCL加热至熔融状态,施加进给气压和加速电场,使熔融PCL成为稳定射流挤出并沉积在收集装置上。

图1 熔体电纺直写装置示意

当纺丝喷头与收集装置之间出现稳定射流时,设置收集装置的运动参数,收集距离H(纺丝喷头的尖端到收集装置的距离)为8.0 mm,平台运动速度为80.0 mm/s。收集装置的运动轨迹(即直写路径)是以循环方波的形式(图2中①所示)相互交叉(图2中③所示),方波的短边长度d即纤维间距(图2中②所示),并逐层叠加形成具有一定三维结构的网格状纤维支架(图2中④所示)。所制备的纤维支架样品(简称“样品”)的宏观尺寸为40.0 mm×40.0 mm。试验工艺参数见表1。

图2 直写路径示意

样品编号d/mmP/kPaT/℃U/kV10.35.01406.4720.313.01406.4730.331.01406.4740.313.01006.4750.313.01206.4760.313.01404.1270.313.01408.1880.55.01406.4790.513.01406.47100.531.01406.47110.513.01006.47120.513.01206.47130.513.01404.12140.513.01408.18151.05.01406.47161.013.01406.47171.031.01406.47181.013.01006.47191.013.01206.47201.013.01404.12211.013.01408.18

1.4 形貌表征

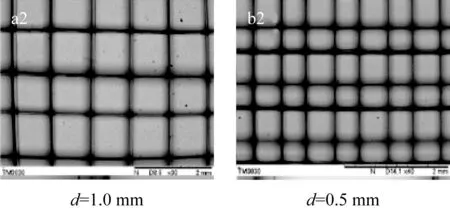

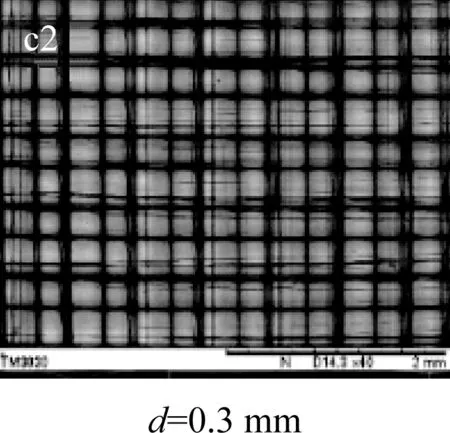

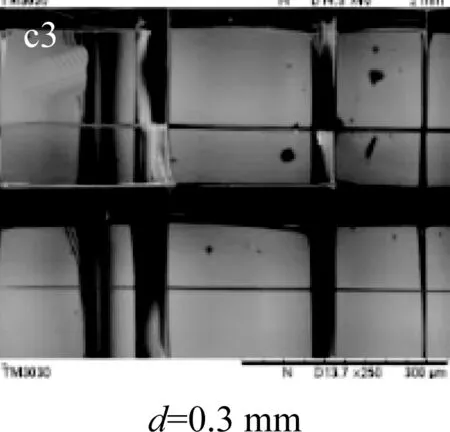

使用SEM观察样品的宏观和微观形貌,扫描电压15.00 kV,采用SEM自带的图形测量软件随机取10根纤维测量纤维直径并计算平均纤维直径。图3为不同纤维间距下得到的样品宏观图与相应的SEM图,其他工艺参数:接收距离H=8.0 mm,纺丝电压U=6.47 kV,进给气压P=13.0 kPa,加热温度T=140 ℃。

(a) 宏观图

(b) SEM图(放大30倍)

(c) SEM图(放大250倍)

图3 样品宏观图与SEM图

1.5 力学性能测试

在电子万能试验机上对样品进行拉伸测试。将两个夹具固定在合适距离的位置上,接着将样品固定在夹具上,两个夹具之间的距离为23.5 mm,夹具移动速度为40.0 mm/min。得到样品的应力-应变曲线,并据此计算样品的弹性模量E、屈服强度σ:

(1)

(2)

(3)

S=l×h

(4)

其中:ε为样品的应变;F为样品沿拉伸方向所受的拉力;ΔL为样品的长度增量;L为样品被夹紧的两端的初始距离(即两个夹具之间的距离);S为样品垂直于拉伸方向的截面积;l为样品被夹紧的宽度(即夹具的宽度);h为样品的厚度。

2 结果与分析

2.1 工艺参数对纤维成形的影响

2.1.1 进给气压

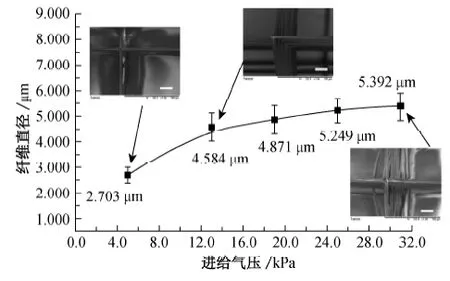

试验中发现,在不同进给气压下,在喷嘴处形成的泰勒锥形态有所不同(图4)。随着进给气压由5.0 kPa增加到31.0 kPa,泰勒锥的顶点逐渐向下延伸,而且射流有变粗的趋势,所得纤维直径增大。这个结论通过扫描电镜观察得到证实,与LYONS等[12]的研究结论也一致。图5中,曲线表示纤维直径随进给气压增加的变化趋势,两者呈正比关系;三个SEM图分别表示纤维直径为2.703、4.584、5.392 μm的纤维支架微观结构。

图4 不同进给气压下的泰勒锥形态

图5 纤维直径随进给气压增加的变化趋势

2.1.2 加热温度

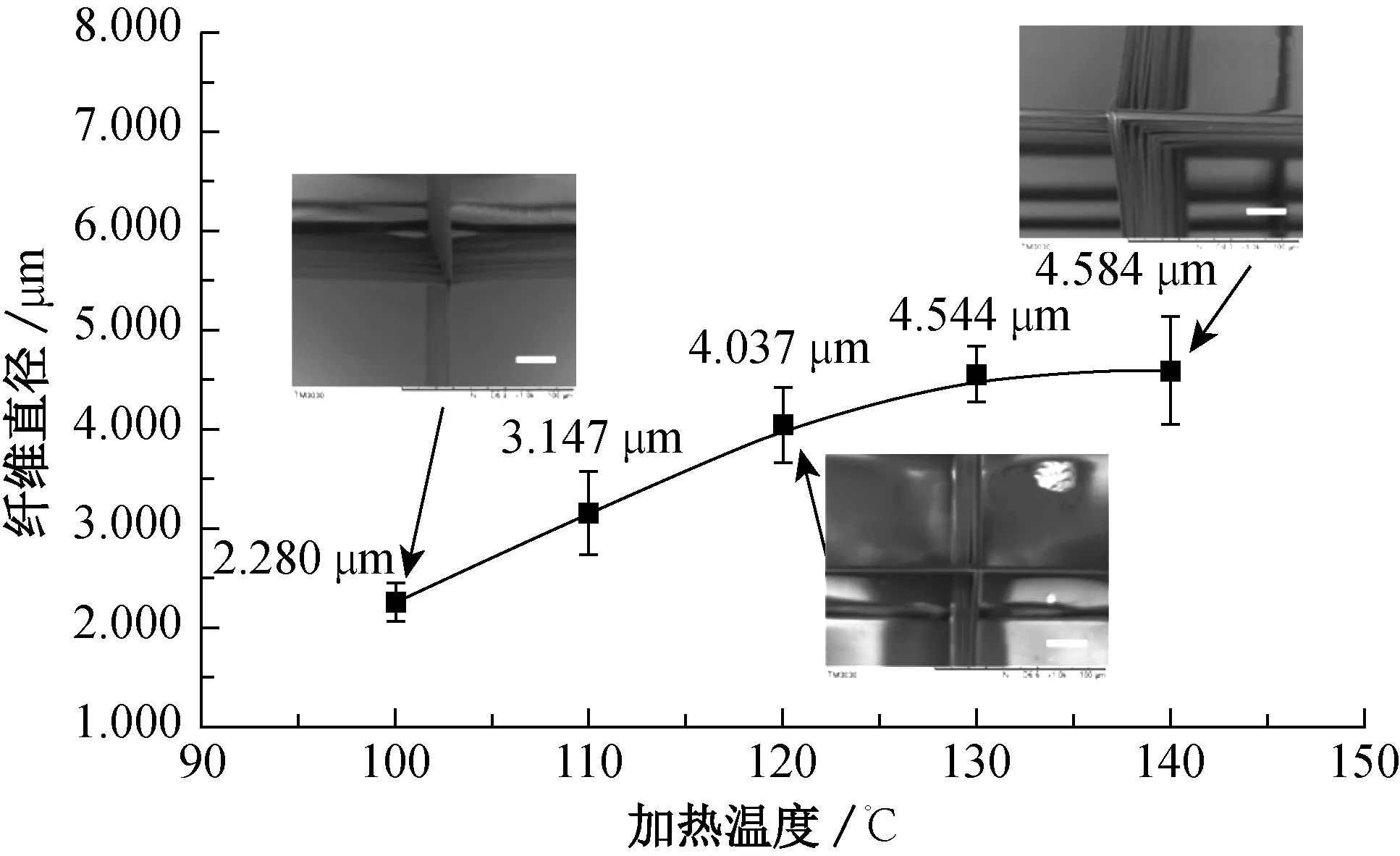

加热温度对纤维成形的影响主要体现在温度变化对熔体黏度的影响上。温度越高,熔体黏度越低,熔体表面张力也降低,形成的泰勒锥较大,导致射流变粗,纤维直径增大。试验中分别以100、120、140 ℃ 的高温加热,纺丝过程中的泰勒锥形态如图6所示。纤维直径随加热温度升高的变化趋势如图7所示,其中三个SEM图分别表示纤维直径为2.820、4.037、4.584 μm的纤维支架微观结构。

图6 不同加热温度下的泰勒锥形态

图7 纤维直径随加热温度升高的变化趋势

2.1.3 纺丝电压

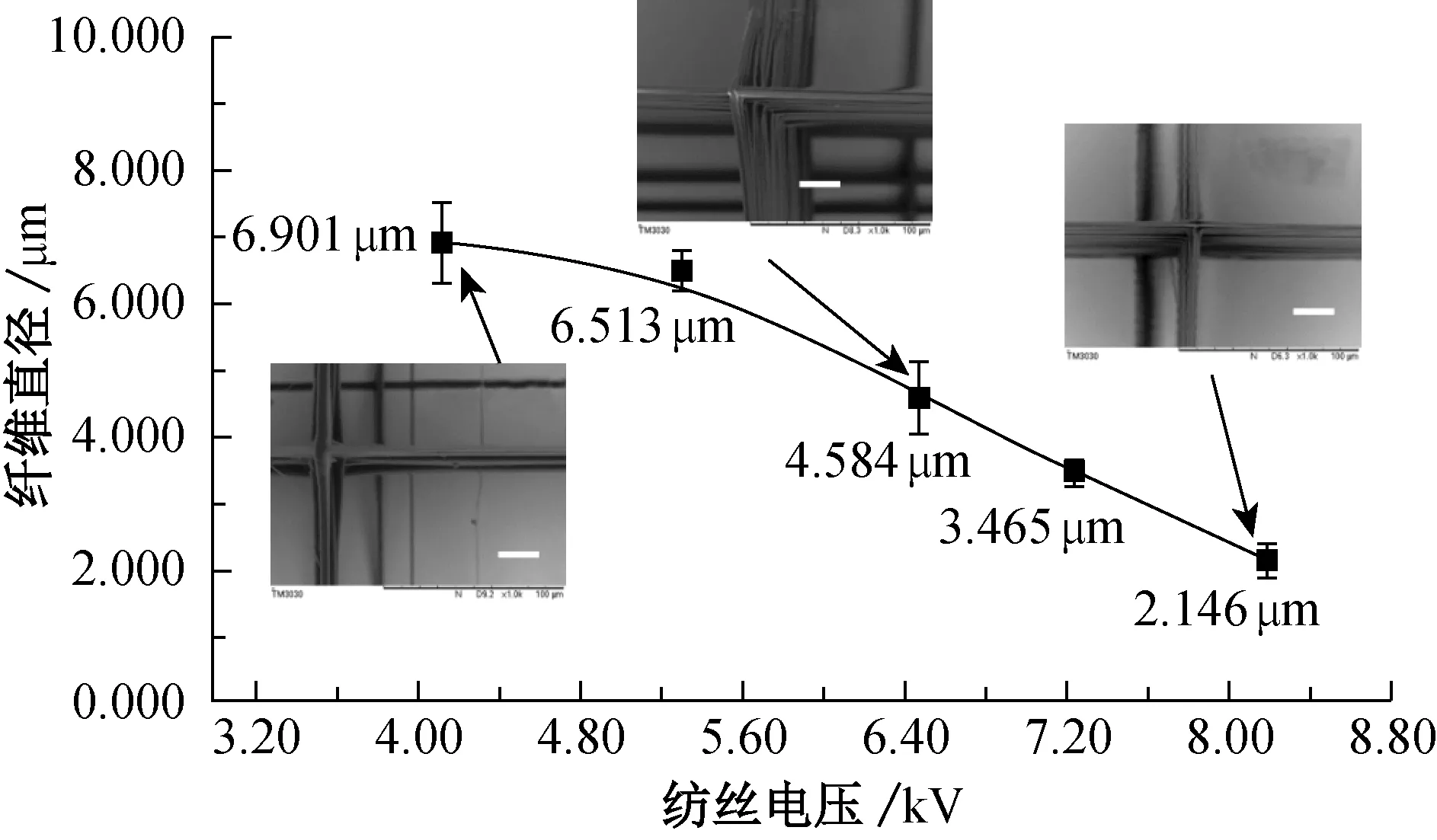

纺丝电压直接影响泰勒锥的形成及纤维直径。纺丝电压高低决定了熔体表面的电荷密度大小。纺丝电压越高,熔体表面的电荷密度越大,从而导致射流的电场力增大,射流的拉伸细化作用更加明显[13-14]。然而,当纺丝电压下降到4.50 kV以下时,出现间歇性纺锤形射流,即射流的稳定性受到影响。原因是电场力对射流产生的向下拉伸速率小于进给气压推进熔体的挤出速率[15],这导致熔体在针孔附近聚集并在自身重力作用下落到收集板上。由于射流下落的速度时快时慢,纤维直径误差非常大。当出现纺锤形射流时,纤维最粗部分的直径可达182.000 μm;当纺锤形射流下落后,由于流量不足,纤维过度细化,最细部分的直径可达到0.820 μm左右即亚微米级。图8所示为不同纺丝电压下的泰勒锥形态。图9反映了纤维直径随纺丝电压增加的变化趋势,其中三个SEM图分别表示纤维直径为6.901、4.584、2.146 μm的纤维支架微观结构。

图8 不同纺丝电压下的泰勒锥形态

图9 纤维直径随纺丝电压增加的变化趋势

2.2 拉伸性能

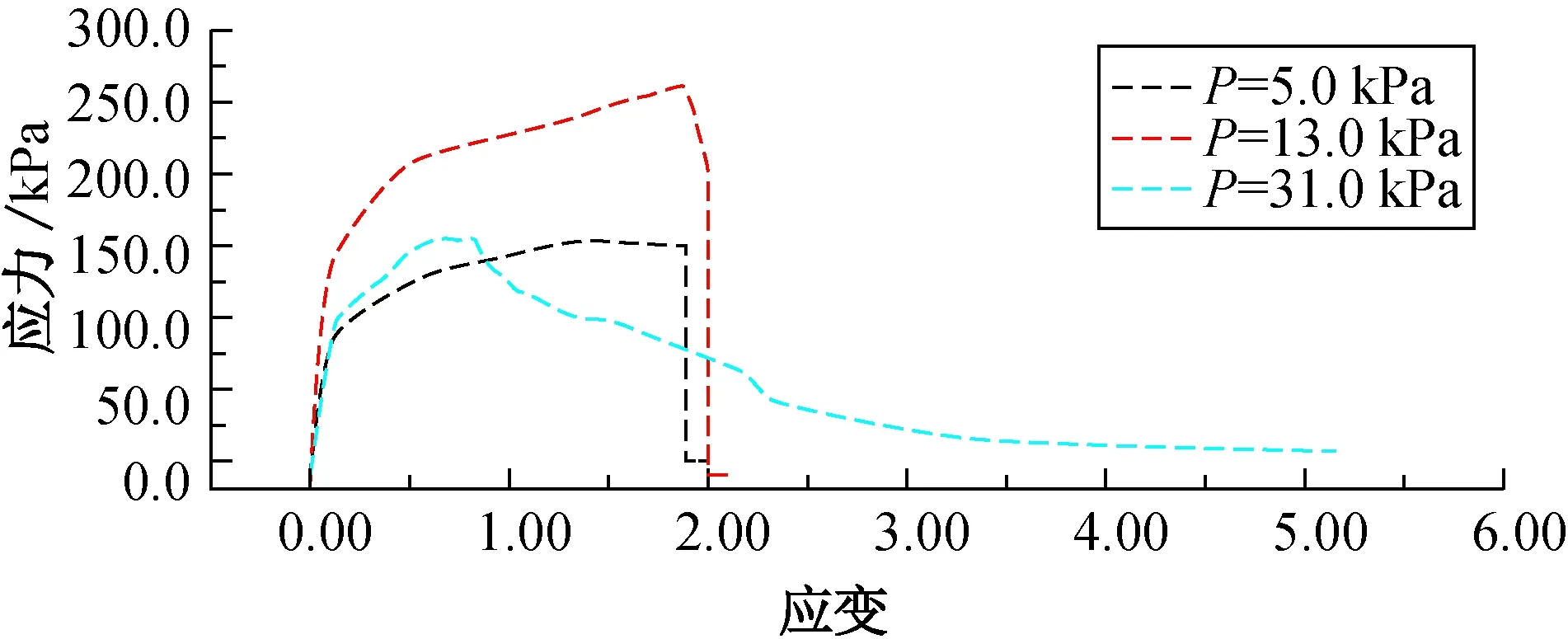

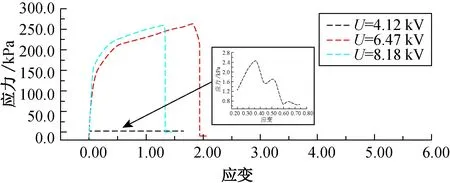

图10所示为纤维支架的应力-应变曲线。由图10(a)中P为5.0、13.0 kPa,(b)中T为140 ℃,(c)中U为6.47、8.18 kV所对应的曲线,可以看出,纤维支架的拉伸过程大致分为三个阶段:微形变阶段、剧烈形变阶段、屈服断裂阶段。随着试验进行,两个夹具之间的距离增加,夹具施加给纤维支架的应力越来越大,当应力达到纤维支架的屈服应力时,纤维支架将发生断裂。在微形变阶段,纤维支架的形态及尺寸变化很小,纤维支架垂直于拉伸方向的截面收缩率极小,可忽略不计,此时伸长率小,E最大。在剧烈形变阶段,应力-应变曲线的斜率变小,发生单位应变所需的应力减小,此时纤维支架的整体结构发生剧烈变化,伸长率及截面收缩率增大,即延展性能提高。图10(a)中,P为31.0 kPa所对应的曲线上,在应力达到屈服点后出现一个应力缓慢下降阶段,这可能是因为纤维支架的某个局部首先发生断裂,然后断裂缓慢延伸到整个纤维支架。图10(b)中,T为120 ℃所对应的曲线上,剧烈形变阶段很短,纤维支架在应变接近0.25时发生断裂,说明纤维支架呈刚性,延展性能很差;T为100 ℃所对应的曲线上,应力较T为140 ℃时大幅下降,而且剧烈形变阶段长,表明该纺丝温度所制备的纤维支架的强度很不理想。图10 (c)中,U为4.12 kV所对应的曲线基本呈直线状,最大应力小于3.0 kPa,表明纤维支架的拉伸性能很差,这间接地说明了射流稳定性对纤维支架强度的影响程度非常大。

(a) 不同进给气压(T=140 ℃,U=6.47 kV)

(b) 不同加热温度(U=6.47 kV,P=13.0 kPa)

(c) 不同纺丝电压(T=140 ℃,P=13.0 kPa)

表2给出了纤维间距为0.3 mm所制备的纤维支架的拉伸测试结果,由表中数据可知:

(1)P=13.0 kPa、U=8.18 kV、T=140 ℃时,纤维支架的弹性模量为2 275.0 kPa,断裂强度为258.0 kPa,在本试验中均为最大。

(2)P=13.0 kPa、U=4.12 kV、T=140 ℃时,纤维支架的弹性模量仅为402.0 kPa。当纺丝电压下降到4.50 kV以下时,由于熔体射流的挤出力和电场力的拉伸力不匹配[16],纤维直径误差非常大,大部分纤维直径在2.000 μm以下,部分纤维直径达到亚微米级,而纤维强度随其直径减小而下降,所以纤维支架的力学强度大幅降低。

另外,T和U保持不变,只改变P的大小,P为13.0 kPa时所制备的纤维支架(表2中样品编号2)的弹性模量较大;U和P保持不变,只改变T的大小,T为120 ℃时所制备的纤维支架(表2中样品编号5)的弹性模量大于T为100或140 ℃时所制备的纤维支架,表明温度过高或过低对纤维支架的拉伸性能都不利。

表2 纤维间距为0.3 mm所制备的纤维支架拉伸测试结果

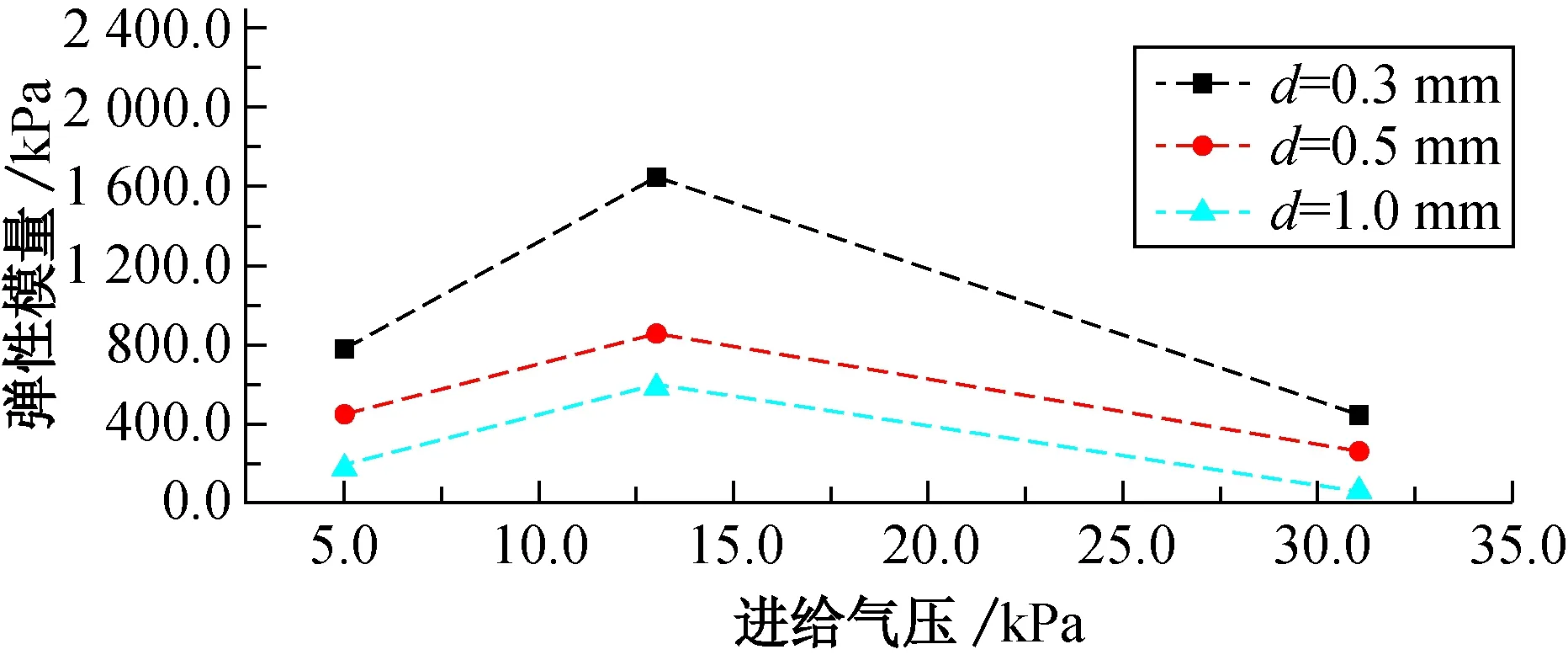

采用纤维间距为0.5、1.0 mm所制备的纤维支架,后者可作为组织工程支架的力学支撑[17-18],这对于纤维支架制作工艺的探究具有指导性意义。如图11所示,在P、T、U这三个工艺参数一定的情况下,随着纤维间距增大,纤维支架的弹性模量下降。由图11(a)可以看出,U(6.47 kV)和T(140 ℃)保持不变,P为13.0 kPa时所制备的纤维支架的弹性模量最大,纤维支架的弹性模量随进给气压提高呈现先上升后下降的趋势。由图11(b)可以看出,U(6.47 kV)和P(13.0 kPa)保持不变,当T从100 ℃提高到120 ℃时,纤维支架的弹性模量有明显提高;继续提高T至140 ℃,纤维支架的弹性模量变化很小,故T应控制在120~140 ℃。由图11(c)可以看出,P(13.0 kPa)和T(140 ℃)保持不变,随着U增大,纤维支架的弹性模量呈逐渐增加趋势。

(a) 不同进给气压下纤维支架的弹性模量

(b) 不同加热温度下纤维支架的弹性模量

(c) 不同纺丝电压下纤维支架的弹性模量

3 结论

在不同的工艺参数条件下,所制备的纤维支架的拉伸性能有以下规律:

(1) 纤维支架的拉伸过程总体上分微形变、剧烈形变和断裂三个阶段。处于微形变阶段的纤维支架具有较高的弹性模量,韧性较好,而处于剧烈形变阶段的纤维支架则表现出良好的延展性。

(2) 纤维支架的弹性模量随进给气压增大呈先增后减的趋势,随加热温度升高呈先增加后趋于稳定的趋势,随纺丝电压增大则逐渐增大。本试验中,在最小的纤维间距(即0.3 mm)条件下,进给气压控制在13.0 kPa、加热温度控制在140 ℃、纺丝电压控制在8.18 kV,所制备的纤维支架的力学性能较优,其弹性模量达到2 200.0 kPa以上;如继续缩小纤维间距,纤维支架的弹性模量可能会继续提高。