支线集装箱船货舱及甲板通道设计

莫继华 姜 伟 耿继文 郑天祥

(上海船舶研究设计院,上海201203)

0 前言

由于节约成本和保护环境的需要,集装箱船的大型化已是不可逆转的趋势。大型集装箱船的运营带来了新的运输模式,即大型集装箱船服务于主要干线港口,由支线集装箱船将货物转运至小的支线港口;或者,支线集装箱船负责收集区域内的货物,集中到干线港口统一由大型集装箱船运送[1]。与大型集装箱船相比,支线集装箱船船型小,操作灵活,受港口及航道限制少。这注定了支线集装箱船不会被大型集装箱船所取代。相反,集装箱船持续向大型化发展以及每个航次运量的显著提高还会刺激集装箱沿海运输和短距离支线运输的发展。因此,尽管当前航运市场依旧深陷低迷,但支线集装箱船仍具有可观的发展前景。

支线集装箱船的货舱通道和甲板通道一般都按澳大利亚海事安全当局 (Australian Maritime Safety Authority,AMSA)的要求设计,需要满足IMO Code of Safe Practice for Cargo Stowage and Securing(CSS Code)的要求。货舱通道和甲板通道作为进出货舱以及进行集装箱绑扎和维护的通道,与船员、码头工人的工作环境息息相关。近年来,船东越来越关注货舱通道和甲板通道的安全与便利,纷纷对其设计提出更高的要求。另外,支线集装箱船船型较小,布置空间十分紧凑,给货舱通道和甲板通道的布置带来了很大的困难。因此,货舱通道和甲板通道的设计是支线集装箱船舾装设计的难点之一。本文对支线集装箱船货舱通道和甲板通道设计中所遇到的主要问题和解决方案进行总结,并给出确定舱口间甲板条为满足通道布置要求所需的最小宽度的推荐方法,以供船型开发参考。

1 货舱通道设计

支线集装箱船的货舱通道是船员进出货舱、维护冷藏箱的梯道和平台。一般根据AMSA的要求进行设计。根据AMSA的要求,集装箱船一个货舱内只需布置一条通道,可由货舱内的工作平台或走道以及交错排列的固定直梯组成。然而,支线集装箱船一个双舱口的货舱内,通常在水密横舱壁和支撑舱壁处各设置一条通道。该通道从位于上甲板或舱口围顶板处的小舱口盖一直通往货舱底部。部分货舱内装运冷藏箱的支线集装箱船还会在二甲板舷侧船员通道处额外设置门或者小舱口盖直接通向货舱。AMSA对货舱通道的尺寸,即其宽度、高度、梯子的宽度和相邻平台的高度差都有比较严格的规定。货舱通道净高应不小于2 m,其净宽应不小于600 mm;直梯宽度应不小于300 mm,斜梯宽度应不小于450 mm,直梯处甲板开孔净尺寸应不小于600 mm×600 mm,直梯和斜梯前应有不小于750 mm×750 mm的无障碍空间;相邻平台的高度差应不大于6 m。

1.1 船体结构对货舱通道的影响

船体结构作为货舱通道的载体,直接影响着货舱通道的尺寸和布局。布置货舱通道时应兼顾结构强度的要求,并充分考虑货舱结构形式以及各种结构构件对于通道尺寸的影响。水密横舱壁和支撑舱壁靠近纵舱壁处由于应力较大,该区域的甲板和平台尽量避免开孔[2],梯道应尽量远离该区域布置。

集装箱船货舱甲板开口很大,为了提高扭转强度,水密横舱壁和支撑舱壁处一般设有横向抗扭箱。横向抗扭箱位于上甲板以下,从上甲板或舱口围顶板进入货舱的通道要穿过横向抗扭箱才能到达货舱内的平台。抗扭箱的尺寸不同,通道的布置也随之不同。若抗扭箱内净高超过2 m,则抗扭箱底部平台可作为货舱通道的换梯平台,如图1所示。

图1 横向抗扭箱处的通道布置a

很多支线集装箱船货舱横向抗扭箱内的净高不足2 m,如果靠一部直梯直接从舱口围顶板通到货舱内的平台,船员的攀爬高度将超过6 m,不满足AMSA的规定。此时通常有两种处理方法。其一是在货舱平台上设置一个小平台,使得梯子的长度不超过6 m,如图2所示。这种布置方法应注意保证小平台上方的净高不小于2 m。其二是在上甲板处布置开孔,保证在抗扭箱底部平台换梯时通道净高不小于2 m,如图3所示。这种布置方法应保证上甲板开孔处的强度。

图3 横向抗扭箱处的通道布置c

1.2 货舱通风系统的影响以及冷藏箱维护手孔的布置

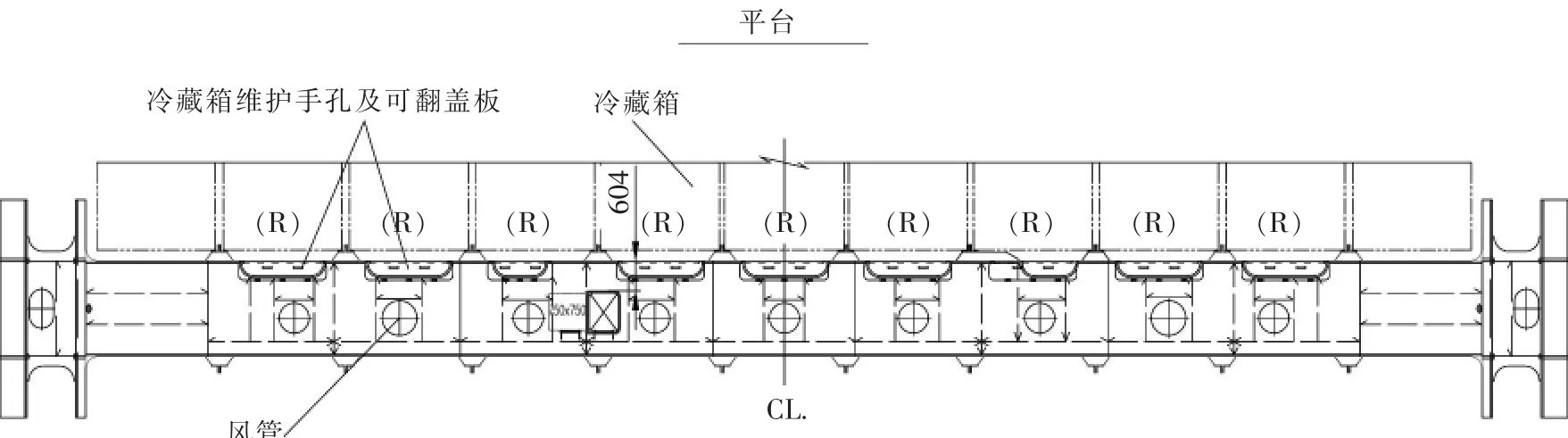

增加货舱内冷藏箱数量可以提高营运效益,船东对此较为关注[3]。目前,支线集装箱船货舱内布置冷藏箱数量越来越多,所需通风量就越大。这就需要布置直径更大,数量更多的风管。另外,为提高通风效果,单个冷藏箱的通风常采用定点送风方式,送风口尽量对准冷藏箱的冷凝器。一个冷藏箱对应一个送风口,因此支线集装箱船货舱风管通常几乎遍布货舱平台的每个角落。货舱内的风管对货舱通道设计的影响很大。设计货舱通道时,必须通盘考虑梯道和风管的布置,在保证风管送风口对准冷藏箱的冷凝器的基础上,尽量为通道腾出空间以满足AMSA的要求。支线集装箱船舱口间货舱平台的宽度有限,若只在货舱平台一侧布置有冷藏箱,则应尽量将风管和梯子布置在平台远离冷藏箱的一侧,平台靠近冷藏箱的一侧留出空间布置横向走道。若货舱平台两侧都布置有冷藏箱,则宜将风管和梯子布置在平台中间,平台两边留出空间布置横向走道,如图4所示。与风管紧挨着冷藏箱布置相比,这种布置方式虽然会加大风管送风口与冷藏箱的距离,但是靠近冷藏箱的横向走道能使风管送风口的操作和冷藏箱的维护更方便,因此受到越来越多船东的青睐。

图4 货舱平台通道布置

货舱平台高度一般与集装箱高度保持一致,以方便船员对集装箱操作。支线集装箱船货舱内通常既能装载8英尺6英寸高集装箱(1英尺=0.3048 m,1英尺=12英寸),又能装载9英尺6英寸高集装箱,还能实现两种集装箱混装。然而,货舱平台高度是固定的,难免会出现集装箱与货舱平台错层的情况。若冷藏箱与货舱平台有错层,船员对冷藏箱的操作、对冷藏箱的压缩机和冷凝器的维修都将变得困难。为解决这个问题,有些项目货舱平台上需要为冷藏箱开维护手孔,同时还需要在手孔处设置可翻盖板以满足AMSA对通道净宽的要求,如图5所示。货舱平台可翻盖板处的栏杆扶手应是活动式的。

1.3 从二甲板进入货舱的通道设计

为保障船员在恶劣的天气下安全地进入货舱监测维护冷藏箱,支线集装箱船通常在舷侧二甲板处布置通道进入货舱。此时,需要在二甲板舷侧通道和货舱之间的纵舱壁上设置门或者小舱口盖,船员通过门或者小舱口盖直接从二甲板舷侧通道进入货舱平台。因为二甲板舷侧通道内一般布置有很多电气设备,如果货舱内需要兼装危险货物,二甲板舷侧通道和货舱之间通常要设置气锁间以保证电气设备具有安全的工作环境。不同船级社对气锁间有不同的要求,DNV GL一般要求在货舱和二甲板舷侧通道之间设置一扇气密门即可,即由一扇气密门、一扇水密门或一个水密小舱口盖以及水密围壁构成气锁间;而ABS则通常要求设置两扇气密门。设计初期应及时与船级社沟通,为气锁间留出足够的布置空间。

图5 冷藏箱维护手孔

1.4 货舱盘梯方案

支线集装箱船的货舱通道一般是交错布置的直梯组合。然而从使用的角度来看,斜梯更便于人员通行以及物品搬运。AMSA要求斜梯的倾斜角度(与水平面的夹角)不得大于65°,踏步宽度不得小于450 mm。即使对于层高为2592 mm的平台,考虑斜梯进出口处通道尺寸后,斜梯也需要长2500 mm、宽650 mm的安装空间。可见,两根货舱风管之间的空间通常不足以布置斜梯。若把斜梯布置在横向走道处,横向走道会被斜梯隔断。支线集装箱船货舱内风管很多,而且舱口间货舱平台的宽度较小,通道的布置空间捉襟见肘。为了布置斜梯而减少风管和冷藏箱数量,或者加大货舱平台的宽度都是不经济的。与斜梯相比,盘梯只需要长1576 mm、宽922 mm的安装空间,可以布置在货舱风管之间,而且不会影响横向走道,如图6所示。布置时应使各层平台上的盘梯螺旋方向保持一致,确保每一级踏步的头顶空间均为一个层高。

图6 集装箱船货舱盘梯

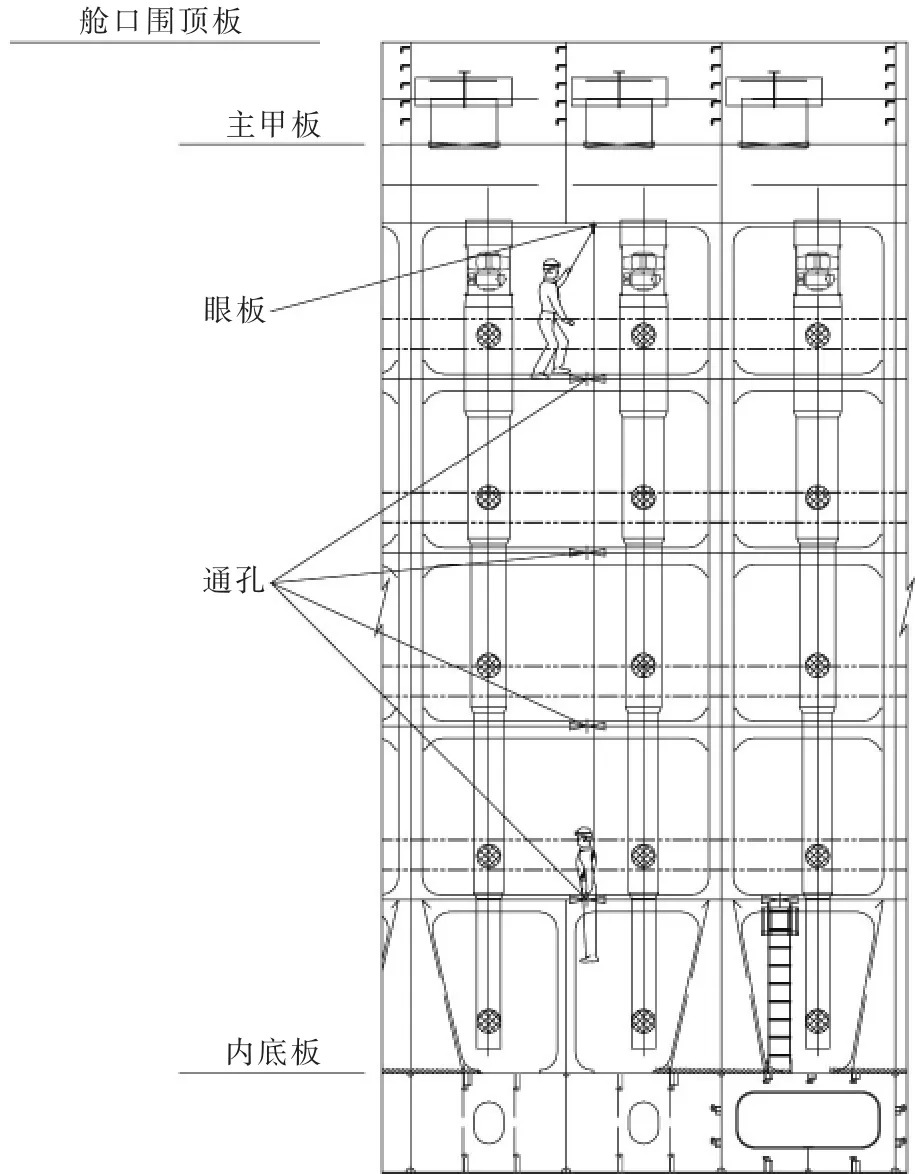

此外,某些支线集装箱船还会在货舱平台上布置眼板和通孔,以便于吊运冷藏箱维护相关的备件乃至伤员,降低船员的工作强度,如图7所示。

图7 备件和伤员的吊运

2 甲板通道设计

支线集装箱船甲板通道主要包括舷侧两条纵向通道以及横向的集装箱绑扎通道;横向通道有多种形式,如绑扎桥、集装箱操作平台、舱口围顶板横向走道、舱盖上的横向走道以及甲板上的横向走道等。甲板通道是船员和码头工人对甲板或舱盖上集装箱进行操作的走道和工作平台,AMSA和CSS Code对甲板通道的布置有详尽的要求。舷侧纵向甲板通道净高应不小于2 m,净宽应不小于600 mm;绑扎桥处围栏间净宽应不小于750 mm,有障碍物处的净宽应不小于600 mm;集装箱操作平台、舱口围顶板横向走道和舱盖上的横向走道的净宽应不小于600 mm,操作平台一侧的围栏到其另一侧的集装箱的净空间应不小于750 mm。有关研究指出,40%的码头工人意外事故发生在船上,这些事故大多数跟集装箱的绑扎操作有关[4]。可见,合理布置甲板通道对于保证船员和码头工人具有良好的工作环境十分重要。

2.1 货舱通风系统对甲板通道的影响

支线集装箱船货舱通风系统的风机一般布置在货舱内,而进出风口通常采用菌形通风帽或者百叶窗的形式,布置在上甲板或者舱口围顶板上。由于布置空间有限,货舱通风系统的进出风口对于甲板通道有很大的影响。

菌形通风帽通常可以布置在上甲板或者舱口围顶板上,《国际载重线》公约对其通风开口高度有明确规定。若菌型通风帽安装在舱口围顶板上,而且船上设有绑扎桥,则绑扎桥下平台的位置应根据通风帽的高度进行调整。此时通向货舱的小舱口盖通常也会布置在舱口围顶板上,如图8所示。因为集装箱的绑扎眼板布置在绑扎桥上层平台上,绑扎桥下平台可与通风帽顶部平齐,无需考虑集装箱的绑扎操作,只要调整进货舱小舱口盖的围板高度,确保船员能方便地从绑扎桥下平台进入货舱即可。如果布置空间允许,小舱口盖的铰链尽量朝船首布置,以便于其启闭操作,而且小舱口盖开启后,船员从小舱口盖的两侧都能进入货舱,不会被盖板阻挡。

某些支线集装箱船菌型通风帽安装在舱口围顶板上,而且船上不设绑扎桥,仅仅布置集装箱操作平台。因为支线集装箱船的菌型通风帽通常比舱盖高,而集装箱操作平台一般与菌型风帽的顶部平齐,集装箱的绑扎眼板则布置在舱盖上,所以操作平台要比绑扎眼板的位置高。CSS Code修正案MSC.1/Circ.1352要求平台与舱盖顶部平齐[5],尽管MSC.1/Circ.1352并非强制执行,但是操作平台比绑扎眼板的位置高会给集装箱绑扎带来困难,这种布置方案通常难以让船东接受。为解决这个问题,在安装施工空间足够的前提下,可以在舱口围顶板上开孔,并把菌型通风帽的筒体一直延伸至上甲板,此时通风帽开孔的高度可以从上甲板量起,从而降低通风帽突出舱口围顶板的高度,使得集装箱操作平台与舱盖平齐,如图9所示。

菌型通风帽布置在舱口围顶板上是为了便于操作。一些支线集装箱船以舱口围顶板作为集装箱的操作平台。为保证平台的平整,菌型通风帽需要布置在上甲板上。此时,通向货舱的小舱口盖通常也布置在上甲板或者使其盖板与舱口围顶板平齐的位置,如图10所示。

若采用百叶窗作为进出风口,其布置位置在舱口围顶板和上甲板之间,一般绑扎桥或集装箱操作平台不会与其产生冲突。

图8 绑扎桥和菌型通风帽

图9 操作平台和菌型通风帽a

图10 操作平台和菌型通风帽b

总之,货舱通风系统进出风口的形式和布置位置与绑扎桥或者集装箱操作平台有千丝万缕的关系,设计时应综合考虑。通向货舱的小舱口盖应根据进出风口和绑扎桥或者集装箱操作平台的布置来调整位置,兼顾货舱通道的布置,保证船员能方便地从绑扎桥或者集装箱操作平台上进入货舱。

2.2 甲板吊机及其吊臂托架对甲板通道的影响

很多支线集装箱船都在货舱区安装甲板吊机,通常布置在舱口间甲板条中间,把横向甲板通道拦腰截断且会影响集装箱的操作。集装箱布置方式不同,吊机对甲板通道和集装箱操作的影响程度也不一样。如果ROW 00上布置集装箱,因为吊机基座的宽度与集装箱的宽度差不多,ROW 00上的集装箱一般可采用外绑扎方式。此时只需在吊机基座的围壁上开两个通孔确保横向通道能从左舷通到右舷即可。如果船上不设ROW 00这一列集装箱,为了对ROW 01和ROW 02上的集装箱进行操作,可在吊机基座的四道围壁上开通孔以保证操作空间,如图11所示。

图11 甲板吊机和横向甲板通道

如果甲板吊机需要在货舱区设置吊臂托架,则应尽量将吊臂托架与绑扎桥立柱做成一体,否则吊臂托架会影响集装箱绑扎眼板的布置,甚至会与绑扎杆产生冲突。吊臂托架的高度比较高,为保证其强度和刚度,其立柱的尺寸通常比绑扎桥立柱的尺寸大。确定吊臂托架结构形式和立柱尺寸时应特别注意为甲板通道和集装箱的绑扎留出足够的空间。图12为某支线集装箱船吊臂托架的布置图。因为没有与绑扎桥立柱做成一体,吊臂托架处的集装箱需采用外绑扎方式;为保证横向通道的净宽,吊臂托架只能设置2个立柱,因此立柱的板厚要取得很大才能保证足够的强度和刚度。

图12 吊臂托架和横向甲板通道

3 水密横舱壁和支撑舱壁处舱口间甲板条宽度的推荐

水密横舱壁和支撑舱壁处的横向甲板条以及货舱平台上需要布置绑扎桥或集装箱操作平台、货舱通风系统属具以及梯道等,由于空间紧凑,布置的难度较大。布置货舱通道需要有足够宽的货舱平台,而甲板通道的布置也受制于舱口间甲板条的宽度,因此,设计前期合理确定舱口间甲板条的宽度对后期的布置非常关键。本文从舾装通道设计的角度给出确定水密横舱壁和支撑舱壁处舱口间甲板条最小宽度的方法。

3.1 货舱通道对货舱平台宽度的要求

3.1.1 水密横舱壁处货舱平台的宽度

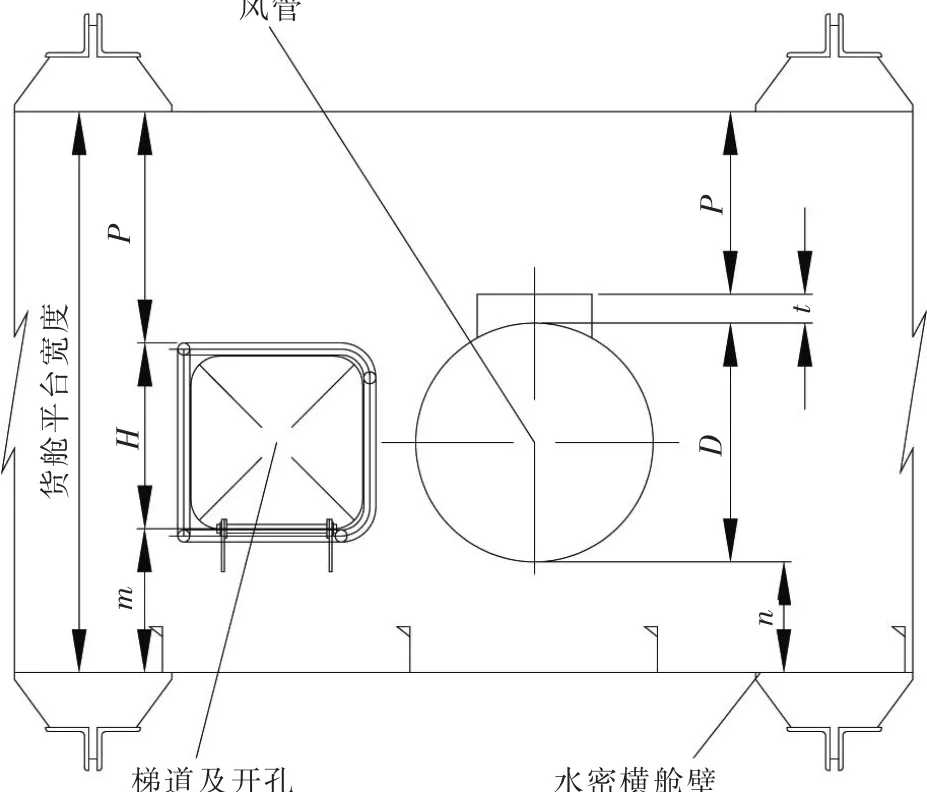

水密横舱壁处货舱平台宽度的确定主要考虑梯道、风管、横向走道以及舱壁扶强材的影响,如图13所示。货舱平台宽度应不小于式(1)~(2)计算值的较大者。

式中:m——梯道开孔到横舱壁的距离,mm;

H——梯道开孔以及单侧围栏的尺寸,mm;

P——横向走道的宽度,mm;

n——风管到横舱壁的距离,mm;

D——风管直径,mm;

t——送风口突出风管的尺寸,mm

梯道开孔到横舱壁的距离m通常应大于横舱壁扶强材的尺寸,并应不小于150 mm;梯道开孔以及单侧围栏的尺寸H应不小于600 mm+50 mm;横向走道的宽度P应不小于600 mm;风管到横舱壁的距离n通常应大于横舱壁扶强材的尺寸。

图13 水密横舱壁处货舱平台的宽度

若水密横舱壁处设有燃油舱,燃油舱中需设置水密围阱来布置交错排列的直梯通道。对于支线集装箱船,此处的梯道布置空间一般都是足够的。

3.1.2 支撑舱壁处货舱平台的宽度

支撑舱壁处货舱平台的宽度除了考虑梯道、风管以及横向走道的布置外,还跟冷藏箱的布置有关。如果只在货舱平台一侧布置冷藏箱,则通常只需布置一条横向走道,否则需要布置两条横向走道,如图14所示。仅布置一条横向走道的货舱平台的宽度应不小于式(3)~(4)计算值的较大者,而布置两条横向走道的货舱平台的宽度则应不小于式(5)~(6)计算值的较大者。

图14 支撑舱壁处货舱平台的宽度

式中:p——梯道开孔到平台边界的距离,mm;

q——风管到平台边界的距离,mm;

H1——梯道开孔以及双侧围栏的尺寸,mm;

P1,P2——横向走道的宽度,mm

梯道开孔到平台边界的距离p通常应不小于150 mm,并应考虑平台结构强度。风管到平台边界的距离q应考虑平台开孔后的结构强度。梯道开孔以及双侧围栏的尺寸H1应不小于600 mm+50×2 mm;横向走道的宽度P1和P2两者中至少有一个不小于600 mm,以满足AMSA要求,另一个作为风管送风口操作和冷藏箱维护通道的宽度也应尽量大,以方便人员操作。

此处仅考虑布置直梯的情况,若要布置斜梯或盘梯,货舱平台的宽度需要增加。另外,确定货舱平台宽度时还需要留出一定的裕度,以抵消船厂施工公差的影响。

3.2 甲板通道对舱口间甲板条宽度的要求

对于设有绑扎桥的舱口间甲板条,其宽度需要考虑绑扎桥、舱盖以及集装箱的布置,如图15所示。舱口间甲板条的宽度应不小于式(7)的计算值。

式中:k——绑扎桥立柱间距,mm;

j——绑扎桥立柱尺寸,mm;

i——舱盖支撑块座到舱壁的水平距离,mm;

g——舱盖支撑块座与绑扎桥立柱之间的间隙,mm

绑扎桥立柱尺寸j目前通常取200 mm。另外,CSS Code对绑扎桥的尺寸有如下规定:有障碍物处的净宽h不小于600 mm,绑扎眼板到集装箱的水平距离e和f不小于220 mm且不大于1100 mm,围栏间净宽l不小于750 mm。式(7)中,对绑扎桥立柱间距k的取值,不同船级社有不同的理解。若把绑扎桥立柱视作围栏,则k应不小于750 mm,若把绑扎桥立柱视作障碍物,则只要保证l不小于750 mm,k不小于600 mm即可。舱盖支撑块座到舱壁的水平距离i与集装箱的布置以及舱盖的尺寸相关,不同设备厂商的数据也会有差异,设计前期应及时与设备厂商沟通。舱盖支撑块座与绑扎桥立柱之间的间隙g应足够大以确保船体变形时舱口盖不会与绑扎桥干涉。这在设计前期也应予以考虑。

图15 舱口间甲板条的宽度

对于仅设集装箱操作平台或以舱口围顶板作为集装箱操作平台的舱口间甲板条,在考虑了舱盖和集装箱布置的前提下,需根据CSS Code的要求确保操作平台净宽不小于600 mm,操作平台一侧的围栏到其另一侧的集装箱的净空间不小于750 mm。一般来说,布置集装箱操作平台所需的舱口间甲板条宽度比布置绑扎桥所需的宽度小一些。

若支线集装箱船上需要安装甲板吊机和吊臂托架,设计前期一定要为吊机和吊臂托架留出足够的空间。吊臂托架对舱口间甲板条宽度的要求尤其容易被忽略。而且吊臂托架的高度很高,振动问题比较严重,需要设置尺寸较大的立柱,对通道影响很大,设计前期务必注意。

在充分考虑了货舱通道和甲板通道的布置要求后,根据式(1)~(7)并结合 CSS Code 的要求,布置通道所需舱口间甲板条的最小宽度便可确定。

4 支线集装箱船与大型集装箱船货舱及甲板通道设计的比较

支线集装箱船和大型集装箱船货舱区的布置相似,因此其货舱和甲板通道的布置方法也是相通的。与支线集装箱船相比,大型集装箱船货舱及甲板通道的布置空间比较充裕。首先,大型集装箱船货舱的抗扭箱结构尺寸较大,有足够的空间布置通道。其次,大型集装箱船货舱内一般不装载冷藏箱,货舱内风管和货舱外的菌型通风帽或百叶窗数量较少,因此货舱内有足够空间布置斜梯。再次,大型集装箱船一般设置绑扎桥,而且没有甲板吊机,布置甲板通道的难度大大降低。可见,支线集装箱船货舱及甲板通道设计的制约因素更多,难度更大,支线集装箱船货舱及甲板通道设计的方法也可应用于大型集装箱船的通道设计。

5 结语

本文阐述了支线集装箱船船体结构特别是横向抗扭箱结构、货舱通风系统以及甲板吊机等对货舱通道和甲板通道设计的影响并对解决方案进行了总结。介绍了货舱内冷藏箱维护手孔、二甲板进入货舱的通道以及货舱盘梯的布置方法。此外,本文还归纳了货舱通道和甲板通道的布置对货舱平台和横向甲板条的要求,提出了确定水密横舱壁和支撑舱壁处舱口间甲板条为满足通道布置要求所需的最小宽度的方法。文中货舱及甲板通道设计的方法不仅可应用于支线集装箱船,对大型集装箱船的设计也有一定的参考价值。