集装箱码头冷藏箱堆场箱位和取电点布置形式探讨

孙振宁 吴邵强 梁 浩 覃 杰

中交第四航务工程勘察设计院有限公司

1 引言

冷藏集装箱(以下简称冷藏箱),作为一种特种集装箱,除具有一般标准集装箱相同的尺寸规格外,还带有专用的制冷装置,箱门和制冷机组分别位于箱体的两端,制冷机组接电运行后可使箱内温度维持在设定的温度[1],适合生鲜、果蔬等具有冷冻或冷藏要求货物的长途运输。近年来,随着冷链物流的蓬勃发展,集装箱码头冷藏箱的占比也在逐年提高,专业化集装箱码头一般会设有专门的冷藏箱堆场,通过冷藏集装箱插座排架(简称冷藏箱架)来对堆场内的冷藏箱进行供电。本文旨在通过分析当前集装箱码头常见的冷藏箱堆场箱位和取电点布置方案,总结各方案的优缺点及适应性,从而针对不同项目的特点,选用合适的冷藏箱堆场布置方案,提高冷藏箱装卸作业的效率。

2 集疏运环节冷藏箱的朝向分析

冷藏箱运输主要包括水路集疏运和陆路集疏运两大环节,水路集疏运以集装箱船舶运输为主,与之对应的港区水平运输设备为港内集装箱卡车(简称港内集卡);陆路集疏运则以港外集装箱卡车(简称港外集卡)为主。

2.1 水路集疏运环节制冷机组朝向分析

冷藏箱在船舶运输过程中,需遵循一定的原则,如方便巡视、便于维修、规避上浪风险以及方便插拔等[2],并且尽量选择通风处,冷藏箱制冷机组的朝向主要与船上电源接取方向有关,制冷机组一般朝向船尾。此种排布规则是为了避免船舶在航行过程中,甲板上浪对制冷机组造成损坏,当不可避免需要将制冷装置朝船首布置时,应尽可能地将冷藏箱放置于远离船头并靠近艏艉线的位置上[2],将上浪风险降至最低。

港内集卡在完成码头前沿装卸船作业时,冷藏箱制冷机组的朝向取决于箱在船舶上的摆放以及车辆在码头前沿的行驶方向。考虑到港内集卡在码头前沿一般由船尾驶向船头[3],因此冷藏箱制冷机组在港内集卡上大多朝向车尾放置。

2.2 陆路集疏运环节制冷机组朝向分析

冷藏箱在陆路集疏运环节,同样需要进行供电。考虑到港外集卡的供电端多位于车头处,当载运1个40 ft箱时,其制冷机组一般朝向车头进行摆放,方便电源插拔、开箱检查和装卸货物。当港外集卡载运2个20 ft冷藏箱时,制冷机组的朝向往往不固定[3]。

3 冷藏箱堆场箱位和取电点布置形式对比

专业化集装箱码头一般设有专用冷藏箱堆场,堆场内部设有若干冷藏箱架,从而实现对冷藏箱供电。考虑到不同码头冷藏箱吞吐量占比、中转比例、20 ft和40 ft箱型比例等均存在差异,因此冷藏箱堆场箱位和取电点布置形式也存在区别。

基于相同的堆场装卸工艺方案展开不同布置形式的对比分析,堆场装卸作业采用轮胎式龙门起重机(RTG),跨距23.47 m,跨内布置6排箱+1条装卸车作业通道,堆场水平运输采用集装箱牵引半挂车,可载2个20 ft或1个40 ft/45 ft箱行驶。在此前提下,对集装箱码头常见的4种冷藏箱堆场布置形式进行对比分析。

3.1 20 ft冷藏箱双边布置形式

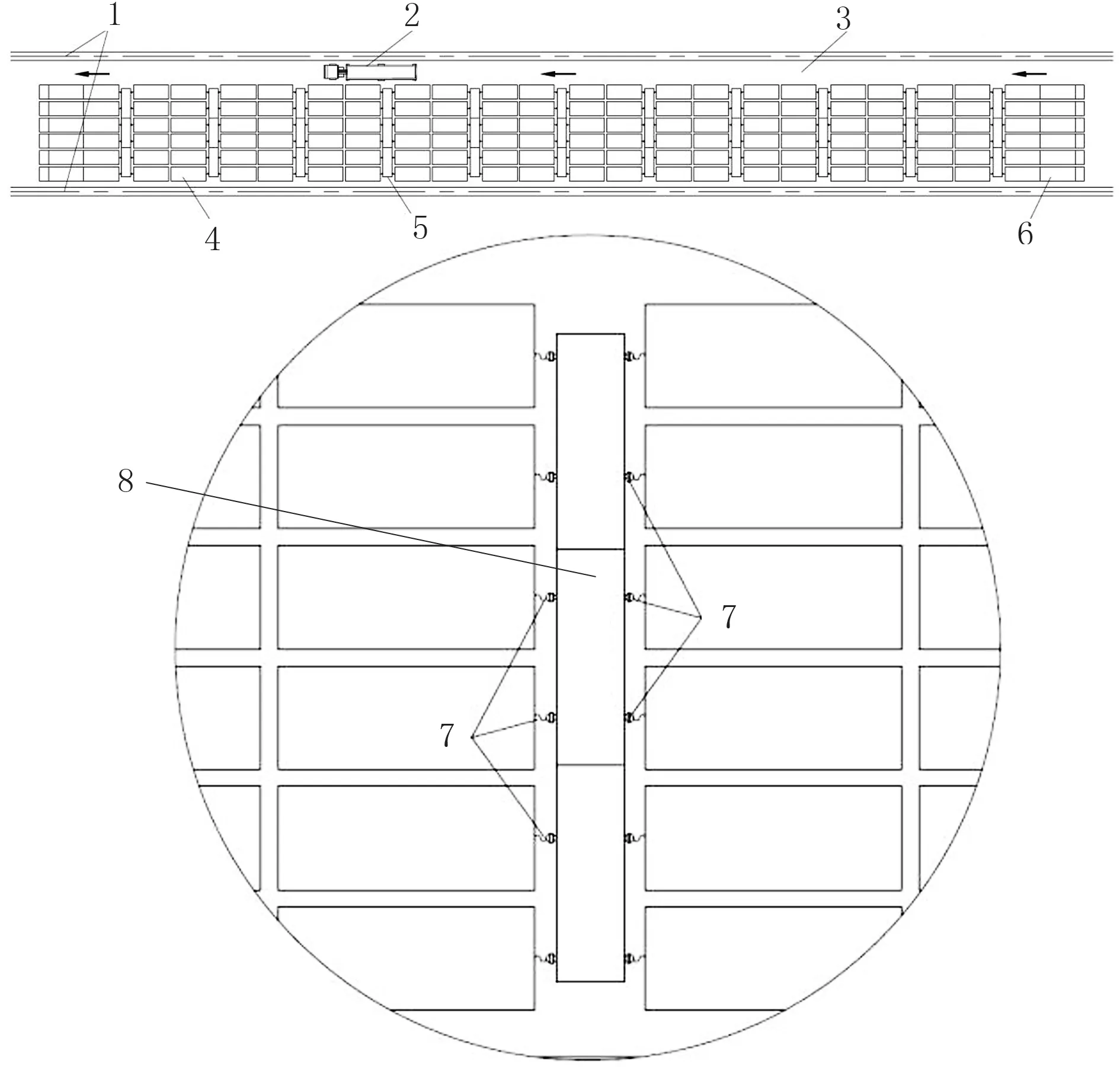

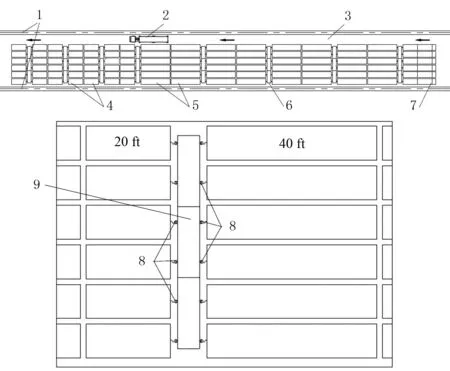

20 ft冷藏箱对称布置在冷藏箱架两侧,冷藏箱架两侧均设置有接电插座,从而实现对两侧冷藏箱制冷机组进行供电,箱条端部箱位可兼顾40 ft或45 ft冷藏箱堆存(见图1)。

1.RTG跑道中心线 2.集装箱牵引半挂车 3.堆场装卸作业车道 4.20 ft冷藏箱 5.冷藏箱架 6.20 ft/40 ft/45 ft冷藏箱 7.冷藏箱插座 8.冷藏箱架图1 20 ft冷藏箱双边布置形式堆场平面图

该布置形式适用于20 ft冷藏箱占比较高的码头,冷藏箱架插座双边布置可以满足不同朝向的冷藏箱堆存需求,一定程度上减少了调箱门作业,提高冷藏箱入堆场的装卸效率。但20 ft双边布置形式所需设置的冷藏箱架数量较多,导致堆场土建和钢结构投资相对较大,且无法适应远期箱型比例变化所导致的40 ft箱位不足的情况。同时,插座双边布置不可避免会导致装车过程中,冷藏箱制冷机组在集卡上的朝向存在多样性,存在少量调箱门作业。

3.2 40 ft冷藏箱双边布置形式

40 ft冷藏箱对称布置在冷藏箱架两侧,冷藏箱架两侧均设置有接电插座。1个40 ft箱位可兼顾1个20 ft冷藏箱和1个20 ft普通重箱堆存(见图2)。

1.RTG跑道中心线 2.集装箱牵引半挂车 3.堆场装卸作业车道 4.40 ft冷藏箱 5.冷藏箱架 6.20 ft/40 ft/45 ft冷藏箱 7.冷藏箱插座 8.冷藏箱架图2 40 ft冷藏箱双边布置形式堆场平面图

该双边布置形式同样可以满足不同朝向的冷藏箱进入堆场堆存需求,减少调箱门次数,相较于20 ft布置形式,该方案更适用于40 ft冷藏箱占比高的集装箱码头,同等箱条长度下,该方案所需冷藏箱架数量较少,投资省。但集装箱装车过程同样存在一定的调箱门作业量,且当40 ft箱位兼顾堆存2个20 ft集装箱时,存在冷藏箱与普通重箱混堆的情形,不利于运营管理。

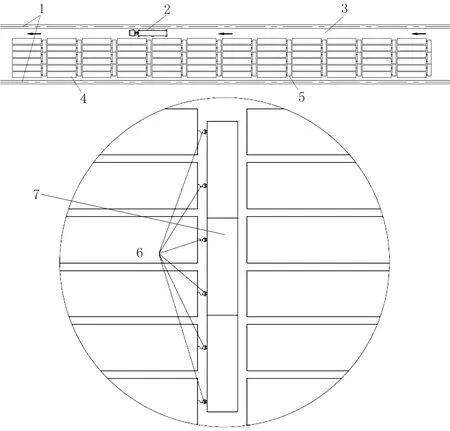

3.3 40 ft冷藏箱单边布置形式

该布置形式与40 ft冷藏箱双边布置的区别在于,冷藏箱架插座改为单边布置,即制冷机组在堆场内均保持相同的朝向(见图3)。

单边布置形式可以保证冷藏箱制冷机组在堆场中朝向的一致性,与港内集卡上绝大多数冷藏箱的朝向相同,从而减少港内集卡的调箱门作业量,提高装卸船效率,对水水中转比例高的集装箱码头尤其适用。但对于港外集卡而言,冷藏箱制冷机组大多朝向车头放置,当其按照RTG跨内装卸作业车道规定的方向行驶时,集卡车上箱门的朝向恰恰与堆场内的冷藏箱朝向相反,导致港外集卡的调箱门作业量增大。且当40 ft箱位兼顾堆存20 ft冷藏箱时,同样存在重箱和冷藏箱混堆情形,不利于运营管理。

目前,较多全自动化集装箱码头均采用冷藏箱架插座单边布置的形式,箱条两端分别设置海侧和陆侧交互区[4-6],制冷机组统一朝向陆侧交互区进行摆放,如青岛前湾自动化集装箱码头,其堆场布置见图4。

海侧交互区,水平运输作业通过AGV小车完成,AGV小车可自动识别冷藏箱的朝向,从而确定车头或车尾方向驶入海侧交互区;陆侧交互区,则供港外集卡停放作业,外集卡车尾指向箱堆(即倒车驶入交互区车位),等待轨道吊完成装卸车作业,因此无论是海侧还是陆侧,均无需进行调箱门作业,装卸效率高。

1.RTG跑道中心线 2.集装箱牵引半挂车 3.堆场装卸作业车道 4.40 ft冷藏箱 5.冷藏箱架 6.冷藏箱插座 7.冷藏箱架图3 40 ft冷藏箱单边布置形式堆场平面图

1.RTG轨道中心线 2.轨道式龙门吊(RMG) 3.冷藏箱架 4.轨道式龙门吊(RMG) 5.RMG轨道中心线 6.AGV小车 7.冷藏箱堆场 8.集装箱牵引半挂车图4 青岛前湾自动化集装箱码头冷藏箱堆场布置图

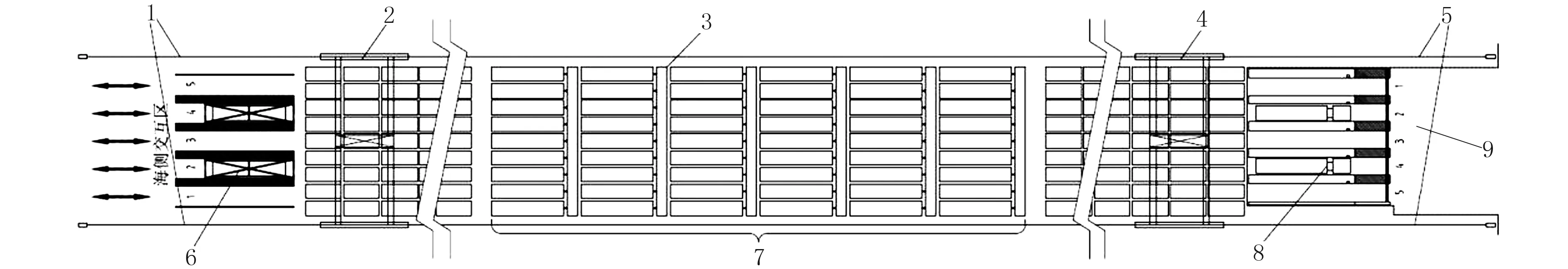

3.4 20 ft和40 ft冷藏箱混合双边布置形式

该布置形式融合了20 ft双边布置形式和40 ft双边布置的特点,同一箱条内既设置有20 ft冷藏箱箱位,同时也设置有40 ft冷藏箱箱位(见图5)。

能够满足多种朝向、不同尺寸的冷藏箱堆存需求,免去集装箱入堆场时的调箱门作业,装卸效率较高,且所需冷藏箱架个数也较少,投资省。但双边布置形式,在港外集卡取箱时,同样存在一定的调箱门作业量。

3.5 堆场布置形式对比

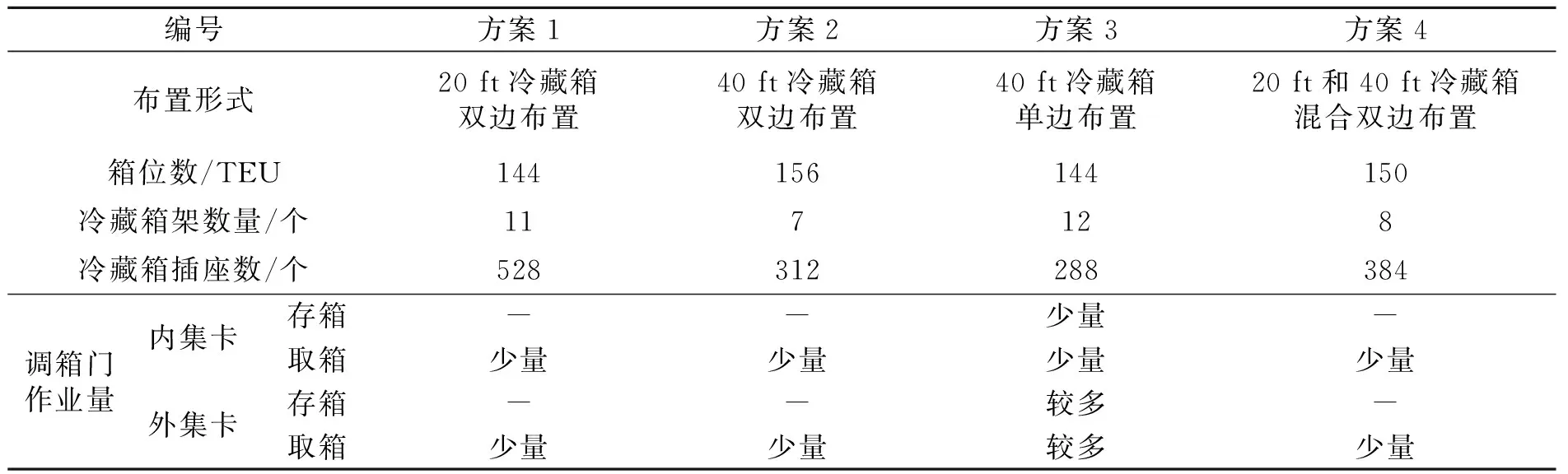

不同布置形式的箱位数、冷藏箱架数量、插座数和调箱门作业量对比数据见表1。

通过4种方案对比分析可知:

(1)4种布置形式的箱位数(折算标箱)差异不大,堆场的面积利用率相似。

(2)方案2和4所需冷藏箱架数量相对较少,可节省部分投资,而方案1和3所需冷藏箱架数量较多,投资较大。

1.RTG跑道中心线 2.集装箱牵引半挂车 3.堆场装卸作业车道 4.20 ft冷藏箱 5.40 ft冷藏箱架 6.冷藏箱架 7.20 ft/40 ft/45 ft冷藏箱 8.冷藏箱插座 9.冷藏箱架图5 20 ft和40 ft冷藏箱混合双边布置形式堆场平面图

表1 冷藏箱堆场布置形式对比数据统计表

(3)冷藏箱插座数量反映的是堆场可满足的最大堆存自然箱容量,方案1插座数量最多,方案4次之,方案2和方案3则较少。

(4)方案1、方案2和方案4采用双边布置形式,内外集卡在取箱环节均存在少量调箱门作业量,而方案3为单边布置形式,外集卡调箱门作业量较多,内集卡作业量较少。

4 结语

通过上述分析可知,几种常见的冷藏箱堆场箱位和取电点布置方案各有利弊,需结合项目的冷藏箱占比、箱型比例、中转比例等参数综合考虑。针对普通集装箱码头而言,冷藏箱架插座双边布置的形式可以有效降低调箱门次数,装卸效率更高。针对水水中转比例高的普通集装箱码头或全自动化集装箱码头,则单边布置的形式更加适用。