基于ADAMS的电极糊输送机动态振动仿真分析

方立霞 ,刘志刚 ,李 宁 ,吴 淼

(1.中国矿业大学(北京)机电与信息工程学院,北京100083;2.中国矿业大学银川学院机电动力与信息工程系,宁夏 银川750011;3.宁夏银川市东进达商贸有限公司,宁夏 银川750001)

0 引言

电极糊是供给铁合金炉、电石炉等电炉设备的主要导电材料[1,3]。为设计开发出高效的糊类产品输送机,本文选取现市场的一种典型电极糊输送为研究主体,针对该输送机存在诸多问题:1)输送链节之间采用铆接,结构虽稳定,但与链轮啮合瞬间灵活性差,致使啮合传动过程中产生很大的振动,导致传递效率也大大降低[3];2)链轮采用六棱柱结构,传动虽可靠,但过长的啮合工作面,加剧了整个输送机的振动不平稳性;3)整机工作过程中虽传动连续,但振动、噪音严重的问题展开振动分析计算,对其进行参数化建模和优化改进设计,并通过动态仿真软件ADAMS对优化前后的虚拟样机进行动态振动仿真比较分析。旨在通过对输送机理论分析及优化改进设计,以达到对整机振动稳定性的提升,从而使整机振动性能得到有效改善,进而为糊类产品的动态振动仿真分析与设计提供设计思想与原型[2]。

1 电极糊输送机结构简介

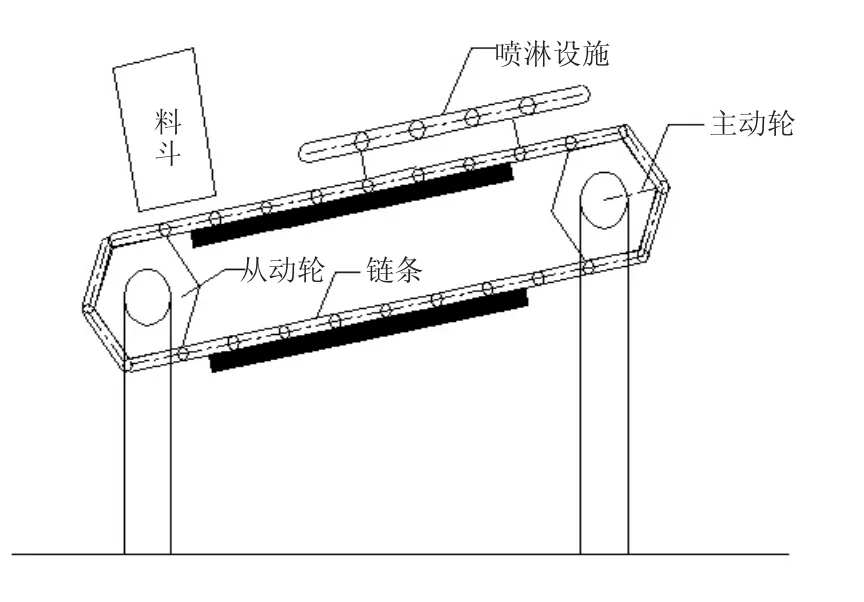

电极糊输送机结构简图如图1所示,其工作过程为:由料斗输出的糊状原料落入上层托板上的料槽内,托板随链轮转动由从动轮端以19.676 m/s的速度向主动轮端输送,在喷淋冷却水的作用下,电极糊原料温度由出料时的120℃左右降低到45℃以下凝结为固态,在主动轮端以0.027 m3/s的速度落入成品料车内。

图1 电极糊成型输送机构结构简图

2 电极糊输送机振动分析计算

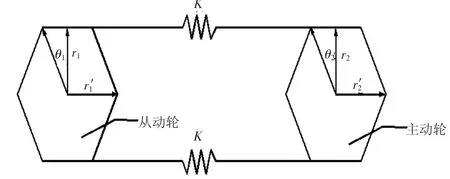

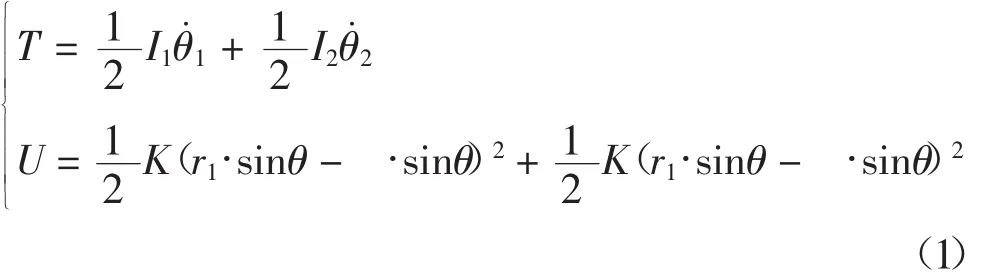

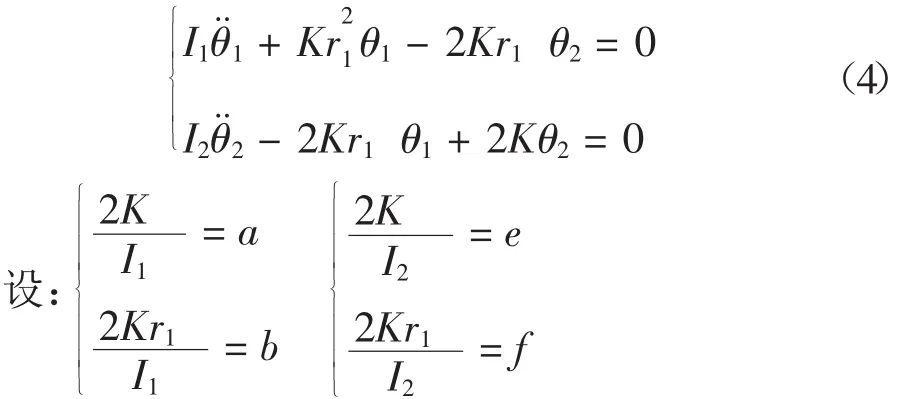

为研究电极糊输送机在工作过程中链轮和输送链节间的啮合特性,据其结构和工作原理绘制其振动分析结构简图如图2所示。图中:I1、I2分别为主动、从动轮的转动惯量,式中:m 为链轮的质量(kg),L为链轮的边长(mm);K为输送链的刚度系数(K=1.251);r1、、r2、分别为主动、从动链轮不同啮合状态时的工作半径(r1=r2=190 mm; = =161.5 mm);θ1、θ2分别为主动、从动链轮处于啮合时的转角;根据运动状况,主动链轮与从动链轮由以下四种传动组合状态:①r1→r2;②r1→ ;③ →r2;④→ .此处选取链轮和输送链节在啮合过程中所产生的最大振动情况进行分析计算(④r1→ )。链轮和输送链节在啮合过程中系统的动能T、势能U分别为:

图2 电极糊输送机振动分析结构简图

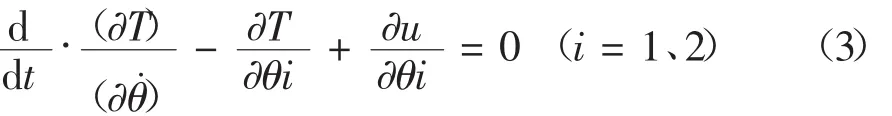

带入拉格朗日方程得:

得电极糊输送机两链轮的振动方程:

则方程(4)可表示为:

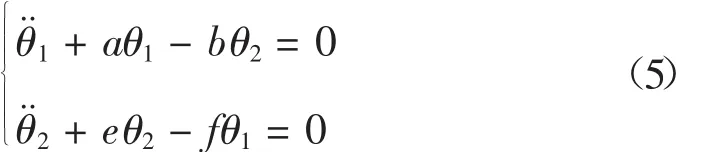

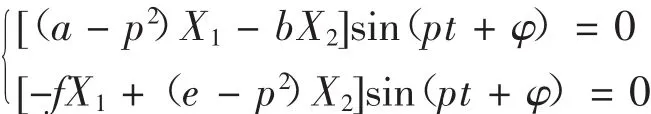

根据简谐振动运动规律,设方程(5)振动方程的解为:

式中:X1和X2为链轮传动过程中产生的振幅;p为输送链产生的振动的固有频率;φ为振动的初相位角。

将式(6)代入式(5)整理得:

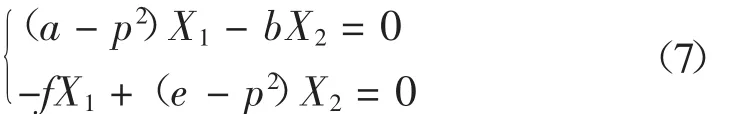

要使X1与X2有非零解,及满足方程具有实解的前提只需要:

满足式(7)的行列式必须等于0,即

即:

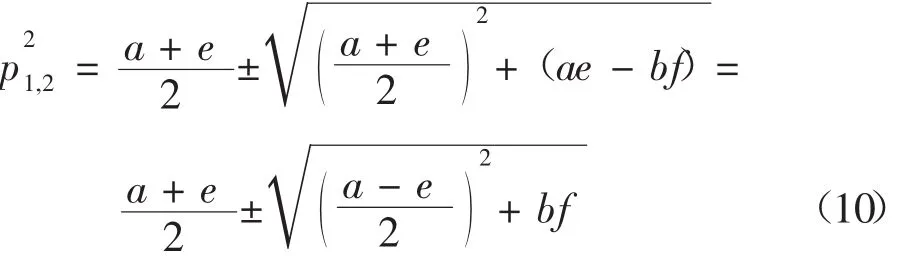

上式是关于p2的二次多项式,p2的两个根为:

将式(5)代入式(10)中,得输送链系统振动的固有频率:

将已知数据带入求得固有频率:p2=0.746 7,将初始相位角φ带入振动方程,可求得链轮与输送链节在啮合时产生的最大振幅X2=28.5 mm,此振幅量以振动的形式作用于输送链,造成输送链的振动和噪音。

3 电极糊输送机参数化建模及优化设计[1]

3.1 电极糊输送机虚拟样机模型的建立

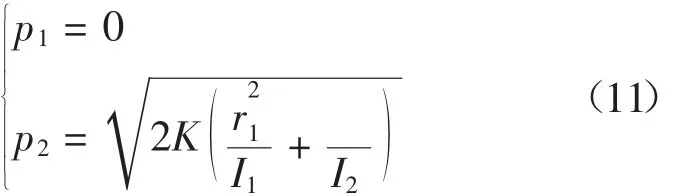

利用三维仿真软件SolidWorks建立电极糊输送机参数化样机模型如图3所示。

图3 电极糊输送机参数化样机

3.2 电极糊输送机结构优化设计

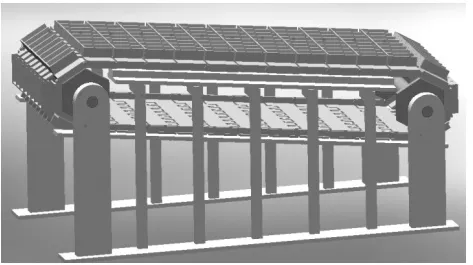

据前述分析可知:两链轮达由r1→ 的啮合状态到r1→r2啮合状态时,会造成整个输送链沿链轮径向方向产生较大的位移变动,即产生较大的振动,其根本原因就是由于链轮的六棱柱结构所导致。故用Solidworks对链轮结构进行优化:设置链轮边长L(原值为190 mm)为设计变量;设置约束条件为:驱动力矩不变;链轮结构轻量化为设计目标。运行优化运算得优化结果:链轮边长调整为L=95 mm,且将链轮调整为标准的链轮式结构[2]。依据优化结果,对链轮及其他零相关联接部件(包括内、外链板、链节等)结构做相应的优化调整,包括:链轮由原来的六边形改为十二边形;内外链板由原来的铆接改变为螺栓(V级副)连接,以增加此处的自由度。重新建立电极糊输送机参数化样机如图4所示。同理,计算优化后链轮与链节啮合传动时带来的振幅值X=2.23 mm,可见,优化后的输送链振动明显降低。

图4 优化后电极糊输送机参数化样机

4 基于ADAMS的电极糊输送机的动态振动仿真分析

4.1 电极糊输送机动态分析模型的建立

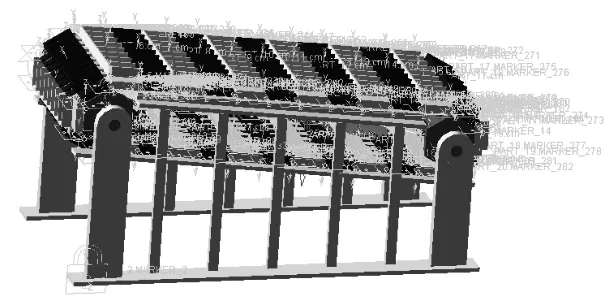

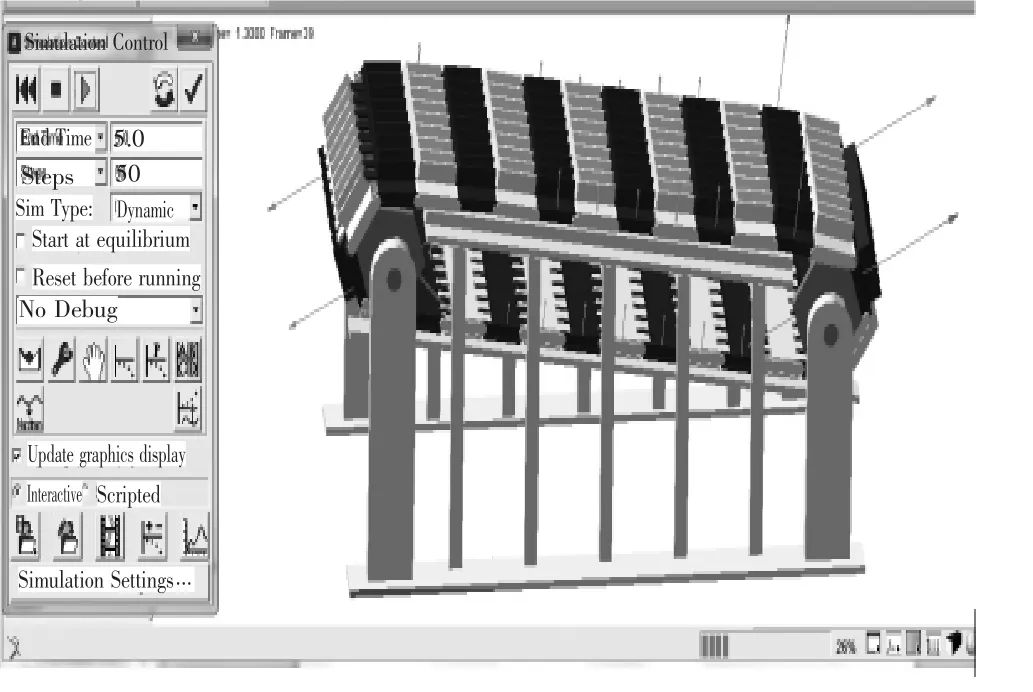

将Solidworks中所建样机模型各部件进行预处理[4],存为.parasolid(*.x_t)格式,然后依次导入 ADAMS中添加物料特性、施加约束之后,添加驱动及链轮与链节之间、链节与链节之间的接触关系,得到电极糊输送机的动态仿真样机模型如图5所示。

图5 电极糊输送机的动态仿真样机

4.2 电极糊输送机的动态振动仿真分析

利用ADAMS对优化前后的电极糊输送机进行动态振动仿真:设置动态仿真步长及时间,调试整个输送机正常运转后运行动态仿真,界面如图6所示。为进一步研究链轮形状对整个输送过程的振动产生的影响,设置输送链沿链轮径向方向的位移量(即链轮与链节啮合是带给输送链的振动量)及链轮的速度和加速度为仿真参数进行动态仿真分析[5]。

图6 电极糊输送机动态仿真界面

4.2.1 电极糊输送机优化前后输送链沿链轮径向方向的位移量结果分析

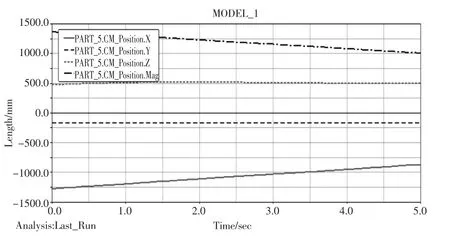

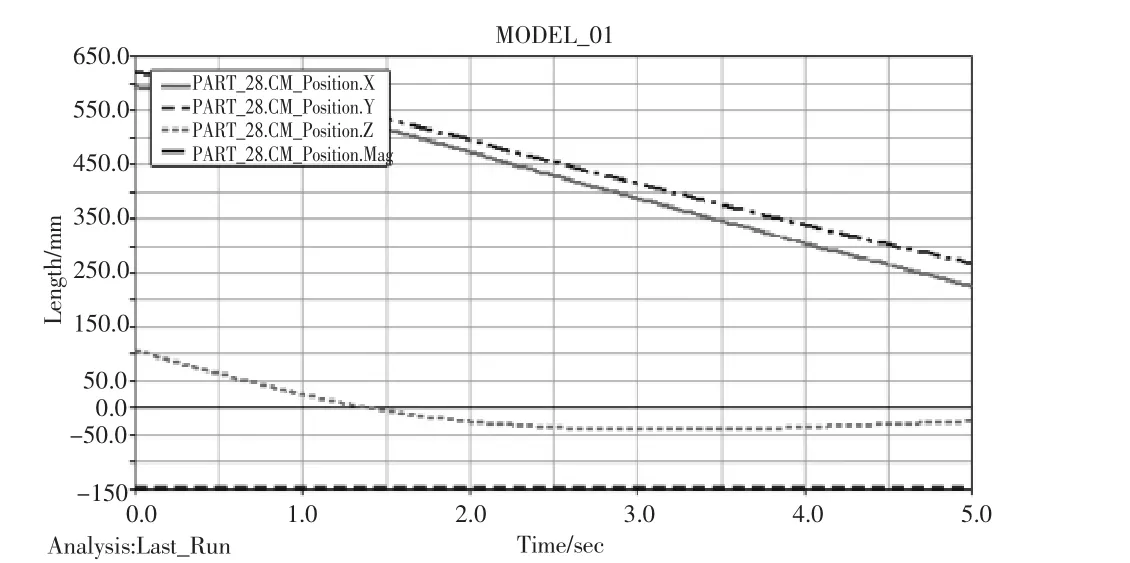

进入Adams/PostProcessor,得原机构和优化后电极糊输送机中输送链沿链轮径向方向的位移变化结果如图7和图8所示。

图7 原输送链沿链轮径向方向的位移

图8 优化后输送链沿链轮径向方向的位移

图7 和图8中,注解曲线依次为输送链沿链轮径向X、Y、Z方向的位移量和合成总位移Mag变化曲线。观察图7和图8可知,优化后输送链沿链轮径向方向的位移在X、Y、Z方向都有一定的变动,为精确研究其变动情况,从而研究链轮与链节在啮合传动过程中带来的振动影响,将曲线数据导出进行统计分析:

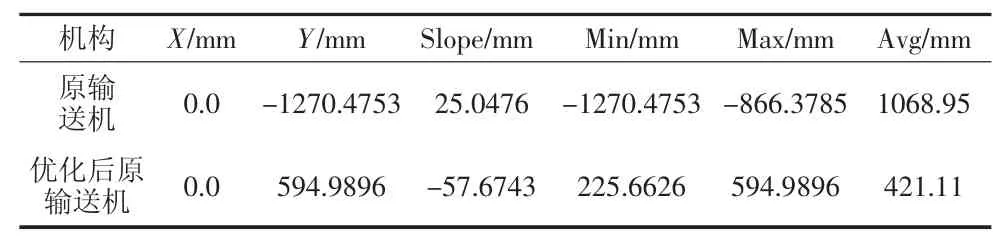

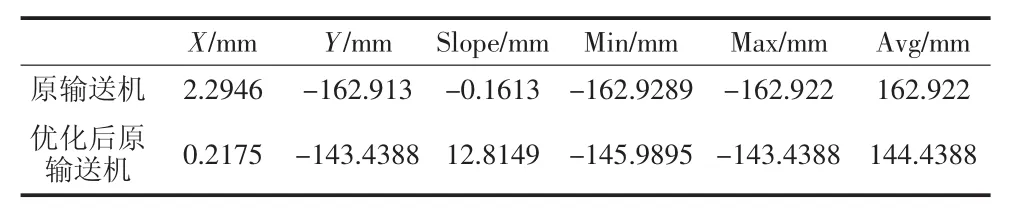

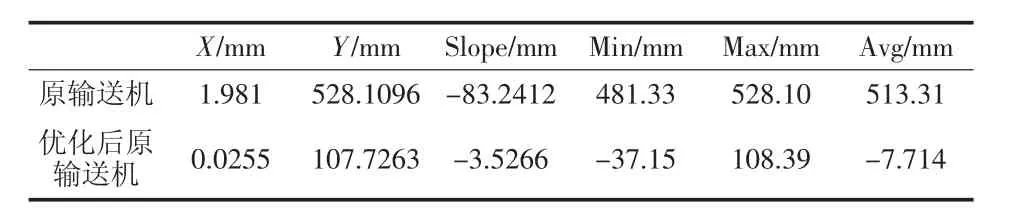

(1)输送链X方向的位移量变动情况分析见表1.

表1 输送链X方向的位移变动情况

动态仿真数据表明:1)链轮和链节啮合启动瞬间,经过优化后的输送链X方向位移量由原来的-1 270.475 3 mm变为594.98 mm,方向由与输送链速度方向相反变为一致,且大小明显降低;2)链轮和链节啮合传动过程中,输送链X方向的位移量最大变动量MAX、平均变动量AVG、最小变动MIN的值分别由866.378 5 mm、1 068.95 mm、1 270.47 mm 降低为 594.989 6 mm、421.11 mm、255.66 mm.可见:优化后输送链在启动瞬间和运转过程中,X方向的振动位移变动量大大降低。

(2)输送链Y方向位移量变动情况分析见表2.

表2 输送链Y方向的位移变动情况

动态仿真结果表明:由于Y方向为输送方向,优化后输送链在Y方向上位移量变动微小,可见优化对于输送产品的效果上并没有产生不利影响。

(3)输送链Z方向位移量变动情况分析见表3.

表3 输送链Z方向的位移变动情况

动态振动仿真数据表明:输送链的Z方向的位移量的最大变动量MAX、平均变动量AVG、最小变动MIN值由优化前的528.10 mm、513.31 mm、481.33 mm,变为优化后的 108.39 mm、7.714 mm、37.15 mm,可见:优化后输送链的Z方向的振动位移量亦明显降低。

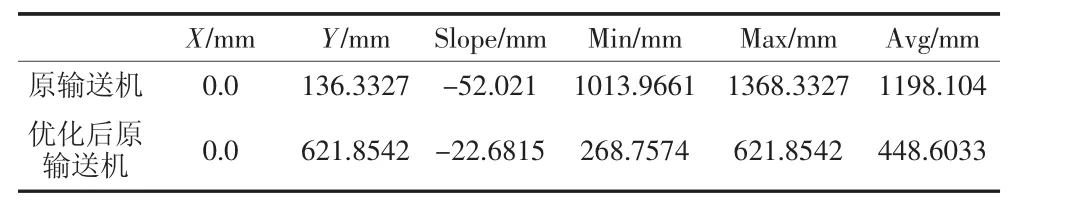

(4)输送链合成总位移量变动情况分析见表4.

表4 输送链总位移变动情况

综合输送链合成位移Mag变化情况可知:优化改进后,输送链输送电极糊原料的输送效果没有受到任何影响,而输送链在最大、平均运动位移量都大大降低,从而使得整机的振动稳定性得到有效提升。

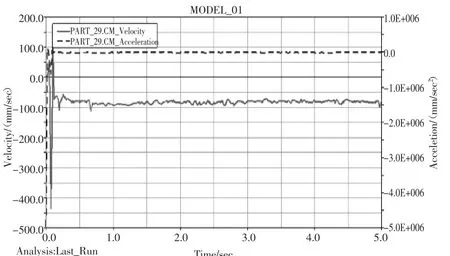

4.2.2 电极糊输送机优化前后输送链的速度和加速度变动情况分析

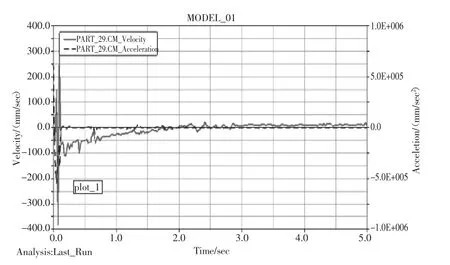

机构的振动性能的好坏不仅体现在构件振动位移量的波动变化[6],其运动参数包括速度和加速度也有发生相应体现,此处利用ADAMS仿真分析研究输送链的速度和加速度在优化前后的变动情况见图9、图10.

图9 优化前输送链速度、加速度变化曲线

图10 优化后输送链速度、加速度变化曲线

比较优化前后输送链的速度、加速度变化曲线可以看出:不论是启动瞬间还是输送过程,优化后输送链的速度和加速度的变动都比优化前的平稳许多,即说明经优化改进后输送链的振动特性得到很好的提升,不仅使原设备存在的啮合不稳定、震动和噪音严重等问题都得到改善,还可以有效提高设备的使用寿命,达到了预期目的。

5 总结

电极糊加工设备的市场需求因电极糊行业的迅速发展而崛起,本文以链式电极糊成型机为研究原型,针对整机振动、噪音严重的缺陷,对电极糊成型机进行三维参数化建模及优化设计的基础上,利用动态仿真软件ADAMS对优化前后的输送机进行动态振动仿真分析。动态振动仿真结果表明:优化改进后的电极糊输送机不论是关键构件的位移变动,还是速度、加速度的变动均得到有效的改善,从而使得整机在运转过程的振动稳定性大大提升。本文的研究分析结果可为糊类输送机构的运动仿真及动态振动仿真分析提供有力的设计模型及设计思路。