基于BP神经网络的棉秆酶解糖化的模拟与优化

呼肖娜,龚晓武,王雅,陈宇,周娜*

(石河子大学化学化工学院/新疆兵团化工绿色过程重点实验室,石河子 新疆 832003)

新疆盛产棉花,同时有棉花秸秆(简称棉秆)生成,2016年棉秆产量约有1.2×107t[1]。目前,大部分棉秆用于还田或焚烧,只有少量被有效利用[2]。为了提高棉秆的利用率,可将棉秆转化生产可发酵糖,为发酵生产生物乙醇提供原料[3]。

棉秆的化学组分主要包括纤维素、半纤维素和木质素,其中纤维素被木质素和半纤维素包裹,导致纤维素在酶解反应中转化生成葡萄糖的水解效率低,因此,在酶解反应之前,必须对棉秆进行预处理[4]。碱法预处理因其处理效率高且工艺较为简单已成为最可行的方法之一[5]。Silverstei等[6]比较 H2SO4、NaOH、H2O2和O3四种不同试剂对棉秆的处理过程发现,NaOH可以去除65.63%的木质素,使纤维素的转化率达到60.8%。目前,有关生物质酶解糖化的研究表明,生物质在水解过程中受到多种因素的影响,且其动力学过程是非线性的,酶解机理复杂,简单的模型无法精确的解释[7-8]。人工神经网络(Artificial neural network,ANN)基于模拟生物大脑神经网络处理,可对非线性过程进行模拟分析,从而预测未知物;其中,BP神经网络的误差反向传播,可以通过调整网络权值和阈值,降低预测误差。近年来,由于BP神经网络具有较好的预测性能被广泛应用[9],然而,在生物质的酶解过程中鲜有应用。

本研究首先通过Box-Behnken设计实验,然后采用BP神经网络模型对经NaOH预处理的棉秆在纤维素酶中水解的过程进行模拟与优化,得到最佳酶解条件,并对酶解前后的棉秆进行了形貌和结构表征。

1 实验部分

1.1 实验原料

实验所用棉秆取自石河子市郊区,先日照晒干,然后粉碎、过筛,得到2 mm粒径的棉秆,保存备用。

1.2 试剂

氢氧化钠(NaOH),分析纯,天津市永晟精细化工有限公司;无水乙酸钠(CH3COONa),分析纯,天津市福晨化学试剂厂;冰乙酸(CH3COOH),分析纯天津市永晟精细化工有限公司;纤维素酶,宁夏和氏璧生物技术有限公司。

1.3 NaOH预处理棉秆的纤维素酶水解方法

取10 g粉碎的棉秆于250 mL的反应器中,加入100 mL 6%(wt/wt)NaOH溶液,在60℃反应60 h,预处理完成后,水洗至中性,烘干,保存。将适量上述经NaOH处理后的棉秆置于锥形瓶中,加入含有纤维素酶的缓冲溶液,调节 pH为 4.5-5.0,设置纤维素酶用量(30-70 FPU/g)、温度(35-55℃)、酶解时间(0-72 h)、和固含量(S/L,5-15%(wt/v)),进行单因素实验,研究不同因素对棉秆在纤维素酶中水解效率的影响。每个实验进行2次,求均值。

1.4 Box-behnken实验设计

在单因素实验的基础上,根据Box-Behnken中心组合实验设计原理,研究纤维素酶酶解的4个反应条件(纤维素酶用量、酶解温度、酶解时间和固含量)对棉秆酶解产糖的影响,设计四因素三水平实验,如表1所示。每组平行2次。

表1 Box-behnken设计的变量和对应的范围Tab.1 Variables and their ranges used by Box-Behnken design generation

1.5 分析方法

棉秆酶解液中的还原糖含量通过HPLC测定,测试条件见文献[10];采用扫描电镜(SEM)表征物料的表面形貌;物料的结晶度指数用XRD分析测定[11]。结晶度指数是根据经验公式(1)计算,通过XRD图谱计算结晶度指数。利用FT-IR谱图记录物料的官能团变化。

上式中:002指 002晶面的最大衍射峰强;am指2 =18°时的衍射峰强。

1.6 BP神经网络模型的建立

在Box-Behnken设计实验基础上,采用Matlab 2014软件,通过BP神经网络建立模型,以纤维素酶用量、酶解温度、水解时间以及固含量为网络的4个输入参数,以棉秆的还原糖产率作为输出目标参数,通过多次训练,在确保预测还原糖产率与实验值之间的误差足够小时,确定隐含层的神经元数为7,即网络的结构为 4-7-1,如图1所示。

图1 BP神经网络模型图Fig.1 BP Neural network diagram

在BP神经网络模型中, 代表网络的连接权值,下标 和 分别代表输入层、隐含层和输出层的神经元,根据网络神经元之间的连接权值可以评估输入变量对输出变量的影响[12]。根据模型的均方误差(Mean Square Error,MSE)和相关系数( )可以评估棉秆在纤维素酶中酶解过程的神经网络模型的有效性, 值越小, 趋于1,网络模型的稳定性越好,预测能力越精准[9,13]。

2 结果与分析

2.1 棉秆的化学组分分析

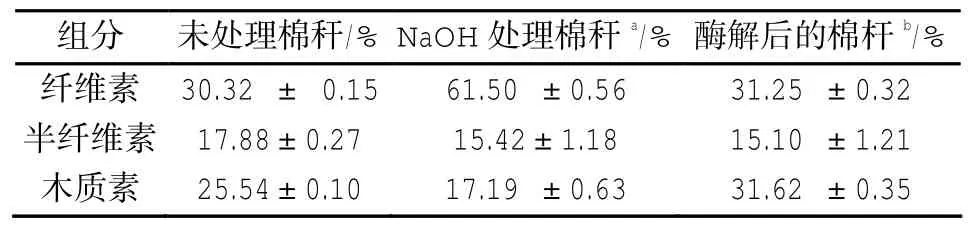

棉秆原料、NaOH处理棉秆以其酶解后棉秆的各组分含量如表2所示。由表2可知:棉秆经过NaOH预处理以及纤维素酶酶解后,纤维素含量先从30.32%上升到61.5%,然后下降至31.25%;半纤维素含量变化不显著;木质素含量从25.54%减小到17.19%,水解后上升至31.62%。这也表明NaOH处理可以有效去除或降解木质素,使纤维素的含量相对升高[14]。另外,在纤维素酶溶液中,棉秆中的纤维素水解生成可发酵糖,使纤维素的含量降低。

表2 三种棉秆物料的组分Tab.2 Chemical composition of three different kinds of cotton stalk materials

2.2 BP神经网络模型的建立与优化

在单因素实验基础上,通过Design Export 8.0软件中的Box-Behnken设计对棉秆在纤维素酶中酶解的反应进行设计,根据实验设计方案进行实验,棉秆的还原糖产率列于表3中,棉秆在纤维素酶中酶解的数据将用于BP神经网络的建模分析。

根据Box-Behnken实验设计得到的数据(表3)完成神经网络模型的构建。通过网络代码的编辑,将28组数据分成三部分,14组数据用于网络训练,7组数据用于网络测试,剩余的7组用于网络验证。经过多次模拟,得到最优网络模型结构见图1。

在BP神经网络的多次训练过程中,网络输出值与实验结果的误差下降稳定。由表4可知:

(1)BP神经网络模型(训练、测试和验证)的 MSE值小,表明优化后的模型比较稳定;

(2)模型的回归值接近 1,表明 BP神经网络在预测NaOH处理棉秆在纤维素酶中酶解产糖方面是有效的。

表3 Box-Behnken设计方案及响应值Tab.3 Box-Behnken experimental design and corresponding extraction yields

表4 BP神经网络模型的均方误差及回归值Tab.4 MSE and R of the BPNN model

棉秆在纤维素酶中糖化过程的BP神经网络模型参数经过多次训练以及优化,得到最优的参数,结果见表5。

表5 BP神经网络的优化参数(权值和阈值)Tab.5 Optimized parameters(weights and bias)of the BPNN model

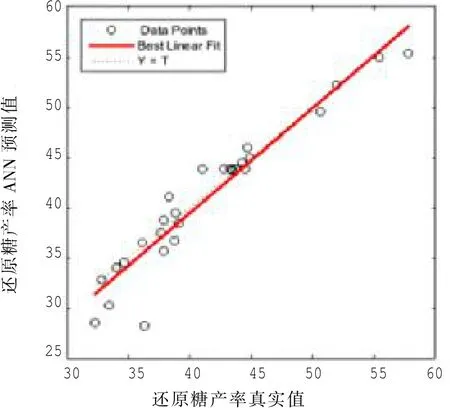

采用BP神经网络对棉秆在纤维素酶中酶解过程进行模拟训练后,运用仿真分析,再将网络仿真的输出结果和实验得到还原糖产率进行回归分析,得到 为0.9571,网络输出结果与实验结果非常接近,表明建立的BP神经网络模型可以用于预测NaOH处理棉秆在纤维素酶中酶解产糖的工艺。

图2 还原糖产率真实值与BP神经网络预测值的比较图Fig.2 Comparison of experimental reducing sugar yield and BPNN simulated value

根据建立的BP神经网络模型的连接权值,可以定量计算出纤维素酶用量、酶解温度、水解时间和固含量对输出结果的贡献率,结果(表6)显示:酶解的各因素对还原糖产率影响强弱为:酶解温度>水解时间>纤维素酶用量>固含量。

通过BP神经网络优化棉秆酶解糖化过程,得到最优的水解条件为:纤维素酶用量、酶解温度、水解时间和固含量分别为70 FPU/g、46.31℃、72 h和7.5%,在此条件下获得最高还原糖产率为62.14%。

表6 纤维素酶酶解因素对棉秆酶解过程的贡献率Tab.6 Relative importance of input variables on enzymatic digestibility

对该模型的预测结果进行验证,得到还原糖产率为62.63%,验证实验结果与预测值相近,表明建立的BP神经网络模型在预测棉秆在纤维素酶中酶解产糖方面较为可靠。

2.3 表征与分析

对棉秆原料、NaOH处理棉秆以及酶解后的棉秆残渣进行XRD和FT-IR分析,结果如图3所示。

由图3中XRD图可计算出棉秆原料结晶度指数为30.91%,经NaOH处理后升至51.59%,酶解后降低到38.29%,表明棉秆经NaOH处理后,结晶区的纤维素含量增大;酶解后,棉秆中的纤维素水解生成糖[15],这与棉秆的组分分析结果一致。

棉秆物料FT-IR图的波数范围是从4000-600 cm-1。1720、1384和668 cm-1的吸收峰是木质素的特征峰[16],与原料相比,经 NaOH预处理后,此处峰强减弱,表明棉秆中的木质素被去除。897 cm-1处吸收峰归属于纤维素特征峰,经NaOH处理后,峰强增强,酶解后峰强减弱,这与XRD结果一致,这是由于棉秆中的纤维素含量经碱处理后相对上升,酶解后又有所降低。

图3 三种棉秆物料的XRD和FT-IR图Fig.3 XRD diagram and FT-IR pattern of three different kinds of cotton stalk samples

对棉秆原料、NaOH预处理棉秆及其最优酶解条件下水解后的棉秆残渣进行扫描电镜(SEM)分析,结果(图4)显示:未处理棉秆的表面较为平整光滑,紧凑且无裂纹;经过NaOH处理后,棉秆表面结构破坏,原有的平滑规整的表面被打破,结构松散,表面出现一些小孔;酶解后大量纤维素水解生成糖,表面孔径扩大,结构严重破坏。

图4 三种棉秆物料的的SEM图(a.棉秆原料;b.NaOH处理棉秆;c.酶解后残渣)Fig.4 SEM diagram of three different kinds of cotton stalk samples

3 讨论

棉秆的酶解糖化过程主要采用纤维素酶将物料中的纤维素降解生成还原糖,为生产燃料乙醇提供糖源。因此,提高酶水解效率是非常重要的一步。

(1)棉秆中的纤维素被半纤维素和木质素缠绕和包裹,难以被降解,碱预处理可以移除或降解木质素,使纤维素表面暴露,提高与酶的接触面积,从而提高棉秆的水解产率。

(2)通过Box-Behnken和BP神经网络分析得到的各因素对棉秆酶解糖化的贡献率具有一定差异。Box-Behnken设计实验是通过F检验法定性分析各因素对还原糖产率的影响,而BP神经网络模型是根据输入层与隐含层之间的权值以及隐含层与输出层之间的权值来分析并定量计算各因素的贡献率大小,两者的计算方法和建模方式不同,导致模拟结果有所不同。纤维素酶水解棉秆生产还原糖是一个复杂的非线性过程,利用Box-Behnken设计结果作为神经网络的训练样本,构建非线性数学模型,可以降低实验时间和成本。

4 结论

(1)本文研究建立了NaOH处理棉秆酶解糖化的神经网络模型,该模型可以用于预测棉秆酶解的还原糖产率。

(2)经NaOH处理的棉秆在纤维素酶中酶解的最佳条件如下:纤维素酶用量为 70 FPU/g,酶解温度为46.31℃,水解时间为72 h,固含量为7.5%,此时棉秆的还原糖产率为62.14%。

(3)NaOH预处理可以有效去除棉秆中的木质素,使纤维素的含量相对升高,与纤维素酶的接触位点增多,从而提高棉秆的水解产率。