粉末冶金法AlN颗粒增强镁铝基复合材料的阻尼性能

王 勇,周吉学,夏金环,陈燕飞,马百常

(1.山东省科学院 新材料研究所/山东省轻质高强金属材料重点实验室,济南 250014; 2.山东省科学院 新材料研究所/山东省汽车轻量化镁合金工程研究中心,济南 250014)

阻尼又称内耗,特指材料性能指标中取决于时间且与弹性紧密相关的物理性能,一般用tanφ或Q-1来表征[1-2].镁合金具有密度小和阻尼性能好等优点,但其力学性能差,使其应用范围受到限制,为了发挥镁的低密度和高阻尼性能优势,选用高阻尼的镁合金作为基体,添加合适的增强相,通过合合的结构设计,可使内耗值Q-1达到0.01以上,从而制备出低密度,高强度与高阻尼的减震材料[3-5].新型陶瓷颗粒氮化铝(AlN)与镁均为密排六方结构型,且两者之间晶胞结构常数相近[6],具有良好的抗热冲击性,热稳定性及抗氧化能力,在消除微孔与第二相的影响下,其实际弹性模量接近与理论值,并且其热膨胀系数比商业化的SiC还要低.目前,关于AlN颗粒增强复合材料的研究主要集中在其对力学性能与物理性能的影响,文献[7]研究表明,在适宜的烧结压力下,AlN颗粒能够改善AlNp/Cu复合材料的导电性与热膨胀系数.文献[8]研究表明,AlN颗粒的加入能够通过动态回复再结晶细化AlNp/Al复合材料的晶粒尺寸,且AlN颗粒与Al基体之间没有发生任何化学反应.文献[9]研究表明,当AlN颗粒尺寸更细且分布均匀时,可以消除AlN/Al-6061复合材料裂纹源的萌生,复合材料的拉伸强度与硬度相较传统的混合工艺增加了100%.文献[10]研究表明,经过850°C的重熔,AlN颗粒的尺寸明显降低,且AlN/ZL114A复合材料的强度与硬度都高于重熔之前.文献[11]研究表明,纳米尺寸的AlN颗粒的加入明显降低了纯镁基体的热膨胀系数.而针对AlN颗粒增强复合材料的阻尼性能研究报道相对较少.

本文选择Mg-Al合金为基体,AlN陶瓷颗粒为增强相,借助粉末冶金方法制备出不同质量分数的AlN增强Mg-Al基复合材料,深入研究了AlN颗粒对复合材料的阻尼性能的影响规律,为镁基复合材料组织与性能的改善提供指导与借鉴意义.

1 试验条件与方法

1.1 试验原料

镁粉(>99%)平均粒度75 μm,以片状为主;铝粉(>99%)平均粒度10 μm,圆颗粒状;氮化铝(AlN)(>99%)平均粒度1~3 μm,以多边形颗粒状为主,有少量团聚现象.

1.2 试样制备

将镁粉与铝粉按照一定质量分数比(91:9)称量,同时加入1%~2%的硬脂酸作为过程控制剂,然后在氩气保护下加入不同含量的AlN颗粒球磨(450 r·min-1,8 h),最后在氩气保护下真空烧结(620 ℃,1 h)分别制备出为3%,6%和12%(质量分数)的镁基复合材料,另外制备了合金试样作为对比.对烧结试样表面处理后线切割加工成尺寸为50 mm×5 mm×1 mm的阻尼试样.

1.3 试验方法

通过扫描电镜(Scanning Electron Microscopy,SEM)和X衍射分析仪(X-Ray Differaction)观察试样的微观组织.通过DMAQ800型动态机械分析仪测试阻尼性能,测试参数分为2组:① 频率1Hz,温度25~450 ℃,升温速率5 ℃·min-1,应变振幅4×10-5;② 频率为0.5 Hz、1 Hz、5 Hz和10 Hz,温度为25 ℃,应变振幅为4×10-5.

2 试验结果与讨论

2.1 微观组织与物相组成

表1为不同AlN颗粒含量的复合材料烧结后的密度,致密度与晶粒尺寸.由表1可知,当AlN含量(质量分数w/%)从0增加到6%时,复合材料的密度逐渐增加.随着AlN含量继续增加到12%,复合材料的密度逐渐降低.同时,复合材料的致密度也表现出相同的变化趋势.当AlN含量为6%时,复合材料的晶粒细化效果最为明显.文献[12]研究结果表明,AlN颗粒添加相对镁合金具有一定的晶粒细化作用,当AlN含量过高时,细化效果有所降低.

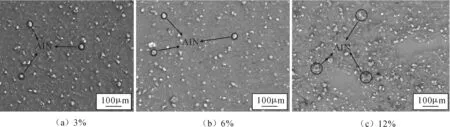

图1为不同AlN含量的复合材料烧结后的SEM形貌图,从图1可以看出,当AlN含量较低时,增强颗粒均匀分布在Mg基体中,如图1(a)与1(b)所示;当AlN含量达到12%时,增强颗粒的团聚现象较为明显,在晶界及局部区域聚集了大量增强体颗粒,如图1(c)所示.

表1 不同AlN含量的复合材料的致密度与晶粒尺寸

图1 不同质量分数的复合材料SEM形貌

图2为烧结后AlNp/Mg-Al复合材料的XRD衍射图谱.

图2 复合材料的X衍射图谱

从图2可知,反应后的产物为Mg,AlN,Mg17Al12与MgO.原料Al的衍射峰消失,而金属间化合物β-Mg17Al12衍射峰出现,说明在烧结过程中Mg粉与Al粉通过扩散发生化学反应生成了金属间化合物,这与文献[13]的实验结果相似.另外也有MgO的衍射峰出现,说明在烧结过程中有部分Mg发生了氧化.这可能是因为外加AlN颗粒表面含有微量氧元素,也可能是硬脂酸与金属粉末之间发生反应所致[13].

2.2阻尼性能

2.2.1 温度振幅对阻尼性能的影响

图3为频率与应变相同时,合金和复合材料的温度-内耗曲线.由图3可知,合金与复合材料内耗值随温度的升高逐渐增大.同时复合材料的内耗值始终大于合金的内耗值,这是因为颗粒AlN的加入一方面使得基体中的位错密度变大,另一方面使得复合材料中的界面数量增多,随温度的升高,增强相与基体之间的界面结合力逐渐降低而发生相对微滑移[14-19],消耗部分能量,从而使得复合材料的内耗值高于合金.

复合材料的阻尼机制主要由低温位错阻尼与高温界面阻尼机制阐释[9-10].

高温下,AlN的加入主要起到分割基体或细化晶粒的作用,见表1,复合材料产生更多的晶界与相界,为阻尼的提升奠定了基础,也成为内耗值增加的主要来源.当温度从室温升高到一定值时,添加相与基体合金之间原本结合强度适中的界面就会降低,界面发生相对滑移[14,18],而且在温度较高的情况下,由于陶瓷添加相的热稳定性比较高,而合金的熔点较低,因此相对于添加相而言,基体合金会变软,这样在相同的外加载荷下,添加相与基体合金之间的界面更容易发生相对滑移而损耗更多能量.在温度为125~150 ℃范围内,不同添加相含量的复合材料均出现与位错有关的攀移割阶内耗峰(峰Ⅰ)[16].在温度为275~325 ℃范围内,只有质量分数为6%与12%的复合材料出现与界面滑移有关的内耗峰(峰Ⅱ),这与文献[14-15,17]的研究结果相似,也充分验证复合材料高温界面滑移机制的正确性.

内耗峰Ⅰ的出现与颗粒增强相的加入有关,内耗峰Ⅱ只有在质量分数为6%与12%的复合材料中出现,说明颗粒增强相的含量会影响内耗峰Ⅱ的出现.这与文献[19-20]的实验结果相似.

图3 合金与不同质量分数的复合材料的内耗值(Q-1)与温度(T)的关系

2.2.2 频率振幅对阻尼性能的影响

图4为基体合金与复合材料的频率-内耗曲线.由于频率与温度对阻尼性能的影响是共同作用的,因此,本文探究了升温过程中不同添加相含量的复合材料在不同频率下的内耗值变化规律.

图4合金与不同质量分数的复合材料在不同频率下的内耗值(Q-1)与温度(T)的关系

Fig.4 The relationship of interface friction (Q-1) and temperature (T) of alloy and composites with different mass fraction at different frequency

由图4可知,合金随温度的增加和频率的降低,内耗值增加,主要是因为复合材料内耗值的变化取决于组织缺陷对外加驱动频率的不同反应特征,这个可类比为弹簧振子模型[20-21].只有当外加交变载荷产生的驱动频率和弹簧振子固有频率相同或者接近时,共振最明显.然而复合材料组织中位错或界面的固有频率远低于驱动频率,因此在有限测量范围内,外加交变载荷的驱动频率越低,位错或界面来回摆动的路程越大,消耗的能量越多.在复合材料中,12 AlNp/Mg-Al(w/%)复合材料在325 ℃左右出现内耗峰.随着频率的升高与添加量的增加,Mg-Al合金与AlNp/Mg-Al复合材料内耗值均降低.

3 结 论

1) 当AlN含量(w)为6%时,对基体合金的晶粒细化效果最明显,AlN颗粒增强相均匀分布于基体中.随着AlN含量的继续增加,复合材料的致密度与晶粒尺寸又逐渐降低.

2) 当AlN含量(w)为3%时,复合材料的阻尼性能最好,AlN颗粒增强相均匀分布于基体中.

3) 室温下,复合材料的内耗值均高于合金的内耗值,且随着频率与增强相含量的增加,复合材料的内耗值逐渐减小.在125~250 ℃区间内,复合材料出现与位错有关的内耗峰;在275~325 ℃区间内,复合材料出现与界面滑移有关内耗峰.

4) 室温下,Mg-Al合金与AlNp/Mg-Al复合材料主要以位错型机理为主;温度较高时,AlNp/Mg-Al基复合材料则以界面型机理为主.