一种机车单元制动器常规性能测试方法

王建华

(常州科兴铁路装备有限公司,江苏常州 213011)

0 引言

机车单元制动器属车轮踏面制动装置,它以压缩空气为介质,作用于车轮踏面实现制动各缓解的装置,分为带停放制动缸与不带停放制动缸。主要由制动缸、传动杠杆、闸瓦间隙自动调整装置、闸瓦和闸瓦托、箱体等多个部件组成。根据技术规范要求,机车单元制动器在新制和修理生产过程中,必须在专用试验台上进行规定的性能测试,其试验数据全部合格后方能装车使用。本文阐述的测试方法主要针对机车单元制动器的常规性能测试。根椐上述要求,在机械、气动、电气控制和计算机自动控制等方面如何来满足其性能测试要求进行了设计思路和设计方法的浅述,可以实现单元制动器各项性能数据自动采集,试验结果自动记录、形成试验报表、打印试验结果、历史数据的查询等。

1 总体方案

机车单元制动器出厂检验性能测试包括:常温灵敏度试验、常温低压气密性试验、常温高压气密性试验、手动调整间隙试验、一次调整量试验、缓解间隙试验、总调量试验、制动缸的制动效率试验、停放制动缸缓解试验、停放制动缸制动试验、停放制动缸手动缓解试验。

根据机车单元制动器性能测试要求,总体方案设计时主要考虑单元制动器各项性能数据的采集,制动器的安装方式、气动系统、电气控制系统和微机自动控制系统等方面。考虑选用1个位移传感器、2个测力传感器和1个压力传感器,分别用于位移、制动力、压缩空气压力等3种类型的数据的采集。

2 单元制动器安装架设计

安装架采用框架式结构,主要有安装座、右侧板、拉杆、底架、可移动式测力传感器安装架、模拟车轮半径的垫块、位移传感器安装板及与被试件连接杆等零部件组成。在拉杆上装有位移传感器,针对单元制动器闸瓦托一侧的右侧板上装有测力传感器。所有零部件和被试件逐个安装于底架上。安装结构紧凑、简洁,不需做土建基础。

3 气动系统设计

在设计气动系统时,主要考虑的因素为:气源的处理,压力的控制,在做气密性试验时,系统本身不能有泄漏,回路可靠、简单,满足机车单元制动器各项性能测试要求等。在该系统中,气源可选用工厂集中供气或用合适的空压机单独供气,供气总压力一般在600 kPa左右。空气干燥过滤器的作用主要是过滤掉压缩空气中的水分和杂质,净化气源。精密调压阀的作用是将供气压力调定至试验所需的压力。二位三通电磁换向阀的功用是改变气体通道使气体流动方向发生变化,从而改变气动执行元件的运动方向。

在系统末端,压力传感器前加装1个无泄漏的电动球阀,主要是为了在做制动缸气密性试验时,切除前端气动系统中二位三通阀、调压管路系统等存在的泄漏量,消除其对制动缸气密性试验准确性的影响。气动原理如图1所示。

图1 气动原理

4 传感器选型

综合分析各类机车单元制动器的设计参数,其制动缸气压测试范围为(0~0.8)MPa,闸瓦行程测试范围(0~90)mm,闸瓦制动力测试范围(0~70)kN。分析市场上现有的各类传感器产品,对3类检测用传感器的选型如下。

(1)位移传感器选用NSRDC型,其线性行程为150 mm,精度0.25%FS输入电源电压直流24 V,输出信号(4~20)mA。该传感器具有移动平滑,分辨率高,寿命长等特点,安装方便。

(2)测力传感器选用NS-TH5型,额定载荷5000 kg,精度0.25%FS,输入电源电压直流 24 V,输出信号(4~20)mA,该变送器具有结构简单,抗冲击力强等特点。

(3)压力传感器选用YMC303-P-G2A-2-A-2型,其量程为(0~1)MPa,精度 0.25%FS,输入电源电压直流 24 V,输出信号(4~20)mA,该变送器具有长期稳定性好,抗干扰能力强,测量综合精度高等特点。

5 电气控制系统设计

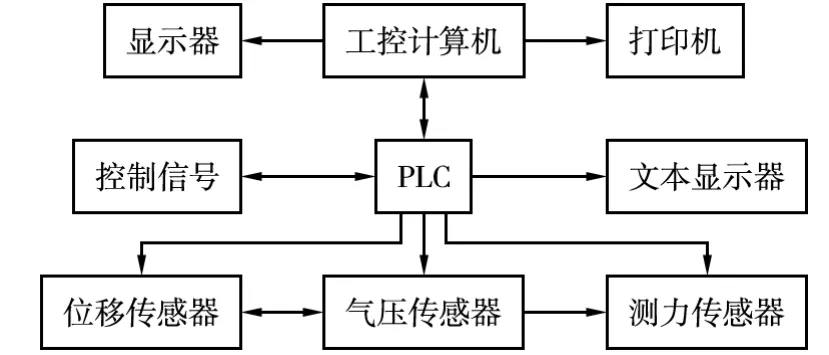

控制系统能实现试验结果的自动记录,形成试验报表,打印试验结果,历史数据的存储与查询等。同时具有手动、自动二种试验方式:自动方式时一切均在计算机上操作,试验数据由计算机记录、保存并打印。手动方式时一切均在操作面板上按钮操作,试验数据由文本显示器显示,人工记录。因此本测试系统电气控制方案采用PLC和工控机组成的计算机控制系统。

5.1 系统硬件结构

本控制系统主要有PLC、工控计算机、文本显示器、打印机、各型传感器组成如图2所示。PLC作为控制系统的核心,对外部输入的开关量信号以及模拟量信号进行逻辑运算和算术运算,同时接受计算机发出的指令,对外部执行元件进行控制。这里使用的PLC除了需要开关量输入输出模块(I/O)外,还需要能处理模拟量的模拟量输入模块(A/D)及与计算机通信接口(RS-485)。同时需可靠性高、抗干扰能力强、维护方便。例如可选用施耐德公司生产的Twido PLC,文本图形显示器配套选用施耐德公司生产的NEZA系列的TSX08H04M型。计算机选用时注要靠虑运行速度、灵敏度、稳定性及抗干扰能力等方面的要求,故可选用研华工控机,它具有比普通计算机更强的I/O扩展功能,控制软件可通过RS-232串口传送至PLC中。

图2 系统硬件结构

5.2 软件设计

通信设置:计算机和文件显示器设定为主机(Maste),PLC设定为从机(Slave),地址为1。计算机与PLC之间,通过TSX SCP 111 PCMCIA通信卡,采用Modbus通信协议进行数据交换。

控制软件可采用MCGS组态软件,该软件是一套基于windows平台的,用于快速构造和生成上位机监控系统的组态软件系统,具有强大的数据处理功能以及动画显示功能,提供了计算机与PLC进行通信的驱动程序,通过串口访问PLC的数据寄存器。利用MCGS组态软件的开发平台,根据测试项目要求,确定组态软件与PLC通信的变量和各类参数,编制所需的测控程序,实现的主要功能有:显示功能、管理功能、报表功能、现场执行机构的控制功能等。根据需要设各种人机对话控制界面,如主控界面、试验模拟显示界面、试验报表显示界面、试验项目选择界面、实时数据显示界面等,在相应的界面上设置所需的控制按钮。

5.3 测试项目的实现

(1)常温灵敏度试验。被试件连上位移传感器,读取相应位置值,打开相应电磁阀,向制动缸充入50 kPa压缩空气,位移传感器值增加,则闸瓦托组有伸出动作,关闭相应电磁阀位移传感器值减小,则闸瓦托组有缓解动作。

(2)常温低压气密性试验。打开相应电磁阀,向制动缸充入100 kPa压缩空气,关闭电动阀,关闭二位三通电磁阀,通过压力传感器记录制动缸中的起始压力P0,保压3 min,检测终止压力 P1,(P1-P0)/3 即为制动缸的泄漏量。

(3)常温高压气密性试验。打开相应电磁阀,向制动缸充入500 kPa压缩空气,关闭电动阀,关阀二位通电磁阀,通过压力传感器记录制动缸中的起始压力P0,保压3 min,检测终止压力P1,(P1-P0)/3 即为制动缸的泄漏量。

(4)手动调整间隙试验。用扳手正反两个方向转动调速螺母,缓解间隙应能双向调整,动作灵活。

(5)一次调整量试验。设闸瓦托组成相对起始位置值为X0,打开相应电磁阀向制动缸充气,闸瓦升出至最大时读取位移传感相对位置值X1,关闭相应电磁阀闸瓦后退读取位移传感相对位置值X2,X2-X0即为一次调整量,X1-X0为一次最大行程。

(6)缓解间隙试验。按上述方法,读取闸瓦制动时相对位置X1,闸瓦缓解后的相对位置X2,X1-X2即为闸瓦缓解间隙。

(7)总调量试验。同上述方法,设闸瓦原始位置X00开始,经过多次制动、缓解,最后一次制动时的相对位置Xn,Xn-X0即为总调量。

(8)制动缸的制动效率试验。打开相应电磁阀,向制动缸充入480 kPa压缩空气,利用测力传感器检测闸瓦制动时闸瓦作用在测力传感器上的力值。它与理论输出力之比即为制动缸的制动效率。

(9)停放制动缸缓解试验。打开相应电磁阀向停放制动缸充入设计缓解压力的压缩空气,单元制动器应缓解。

(10)停放制动缸制动试验。关闭相应电磁阀排出停放制动缸压缩空气,单元制动器应产生制动作用。

(11)停放制动缸手动缓解试验。关闭相应电磁阀排出停放制动缸压缩空气,单元制动器应产生制动作用,拉动手动缓解装置,单元制动器应缓解。

5.4 PLC程序设计

根据上术测试项目动作要示,利用相应的PLC编程语言画出梯形图(梯形图略),使用与PLC对应的编程软件将梯形图自动翻译成指令程序。

6 总结

电气控制系统设计方案能满足机车单元制动器性能测试要求,按此方法分别设计了适用于东风8B、东风11、东风4D8B以及SS9机车用的单元制动器试验台,投入工厂及机务段实际使用,用户反映可靠性较高,编程、修改、维护等也较方便,效果良好。