木塑复合材料客车侧围内板有限元分析与试验

张建华,胡宝雨,邹常丰

(东北林业大学 交通学院,黑龙江 哈尔滨 150040)

近年来,国际汽车领域呈现出日新月异的面貌,汽车制造商越来越重视汽车的轻质、低耗、低排放以及低成本。以往车辆内饰件材料以塑料等为主,这些材料不容易降解,造成很大的环境污染,木塑复合材料的出现在一定程度上为解决这一难题提供了可能。与传统材料相比,木塑复合材料在刚度、强度、抗疲劳性、抗腐蚀性、阻燃性等方面具有较大的优越性,能更好地满足汽车工业朝着轻量化、节能化、高速化以及舒适性、低成本、长寿命、多功能方向的发展需要。

蜂窝夹芯结构主要由上、下面板,胶粘剂层与芯层构成。蜂窝夹芯结构作为一种优异结构,具有质量小、刚度大的特性。此外,它还能够有效降低振动影响、吸收噪音和隔绝热量,此结构被广泛应用于航空、航天、船舶、汽车、建筑等领域。使用蜂窝夹层复合材料,能够起到降低振动幅度、隔绝声音以及保持温度的作用。该材料的广泛使用能够有效促进汽车产业结构优化,节省国内钢材耗损,并减少世界能源压力。因此,本文主要对木塑复合材料采用蜂窝夹层结构制备成蜂窝夹芯板,找出蜂窝夹芯板的最佳形状尺寸结构,对其进行加工验证,对应用于客车侧围内板提供一定的参考和指导。

1 客车侧围内板参数建模及有限元分析

本文选择市面上常用的一款客车为研究对象。侧围内板的布置基本采用上部插入侧窗包层柱的下延,下部采用长的铝型材,插入铝型材型口,两块侧板中间也是采用铝型材。本文中的材料主要采用蜂窝夹芯结构的木塑复合材料。

本论文在不影响其它参数的前提下,取客车侧围板的一部分面积,其中长为L=138.57 mm,宽为T=35 mm。一辆客车侧围板由6~8块组成,每块板的形状和尺寸大致相同,因而选取一块板做分析来验证其性能是否满足要求,在节省计算成本的情况下得出结论。

1.1 正六边形蜂窝状夹层板的参数化建模

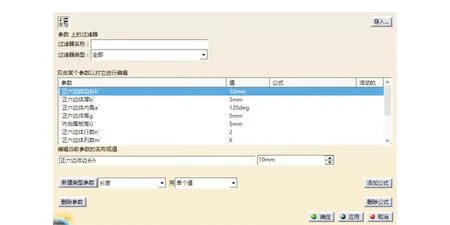

首先,在三维软件CATIA中完成参数化建模。选取:正六边体的边长h=10 mm;正六边体的内角a=120°;正六边体的宽w=2×h×sin(a/2);正六边体的厚度b=3 mm;正六边体的高g=5 mm;内侧围板的长H=m×w;内侧围板的宽W=2×h×n-(n-1)/2×h;正六边体行数n为整数,暂取2;正六边体列数m为整数,暂取6;竖向平移距离s为定值,取24.804;横向平移距离r=w-b;内侧围板的高G=5 mm,在CATIA中的参数化编辑,如图1所示。

接下来,在三维软件CATIA中进行蜂窝状(正六边形)的相关建模,并将其参数化。最终得到添加下上底板的蜂窝状夹层板建模结果,如图2所示。

图1 侧围内板在CATIA中的参数化编辑

图2 添加上下底板的蜂窝状夹层板建模

1.2 有限元模型网格划分

在三维设计软件CATIA中完成了客车侧围内板模型的参数化建模,然后将其导入三维分析软件ANSYS中进行有限元分析。进行有限元分析的基础是有限元网格的划分,因此,其单元质量的好坏直接影响到最终求解问题结果的好坏。网格划分的过程包括3个步骤,分别为:

1)定义所建立模型的单元属性,包括选择单元类型、选择实常数、添加材料的性质(弹性模量、泊松比、密度等)、建立单元坐标系以及截面号等。

2)定义要求的网格生成控制,必须按照网格质量要求进行控制,生成最终的网格。如果对最终得到的网格化模型感到不满意,可以重新定义,重新进行网格化划分。

3)该模型的网格化划分步骤可分为选择单元类型,给模型定义了木塑复合材料的弹性模量、泊松比和密度。

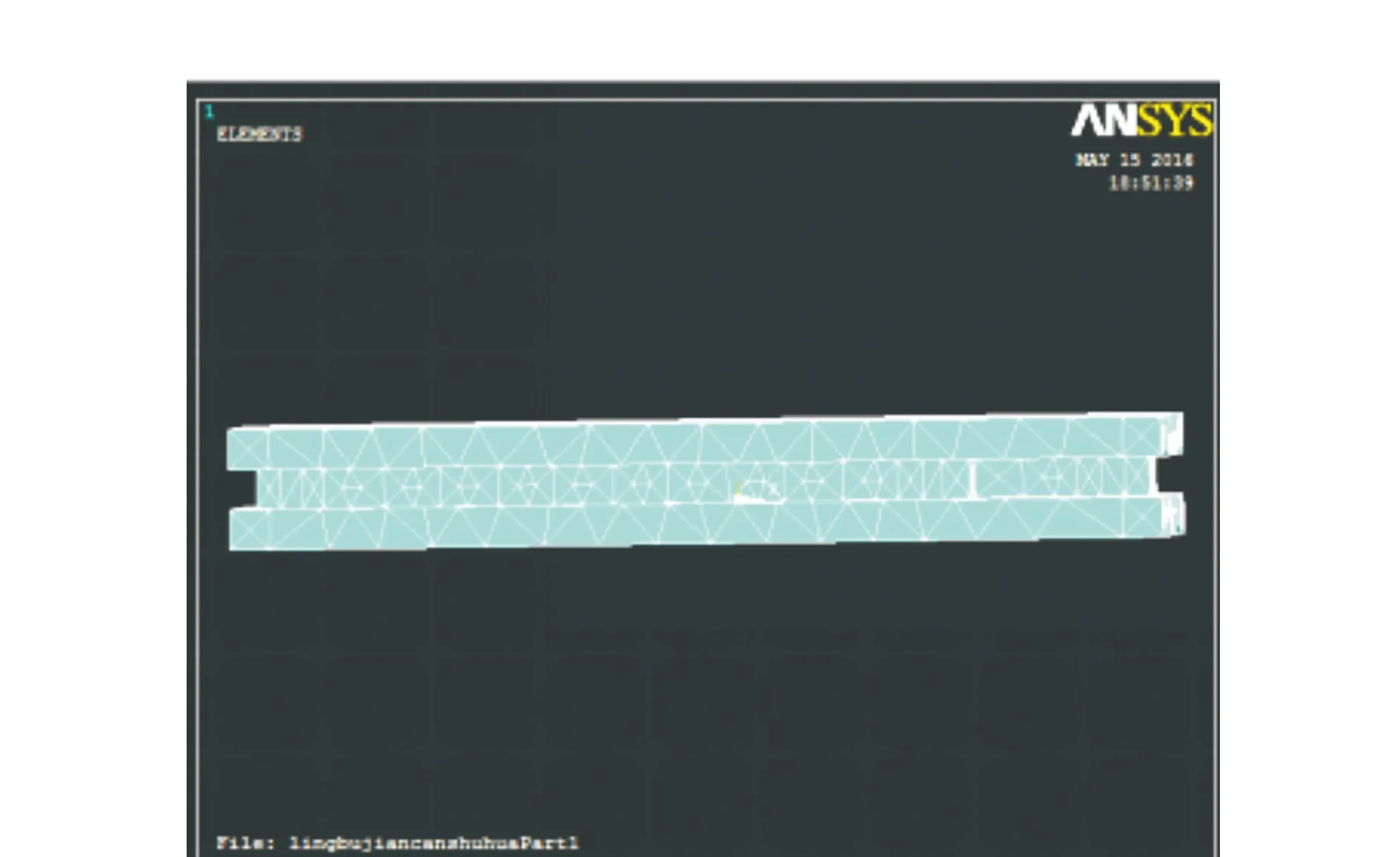

最终得到划分结果,如图3所示。

图3 有限元模型网格划分结果

1.3 有限元模型施加载荷及求解

施加载荷是ANSYS有限元分析中非常重要的步骤,在网格化有限元的分析模型之后,就需要在模型上施加一定的载荷来检查所建立结构或构件对该载荷条件下的响应。对其设置位移约束并施加载荷,如图4所示。

完成上述所有准备工作之后,就要开始求解,求解结果如图5所示。

图4 有限元模型施加载荷

图5 求解完成结果

1.4 复合板位移云图分析

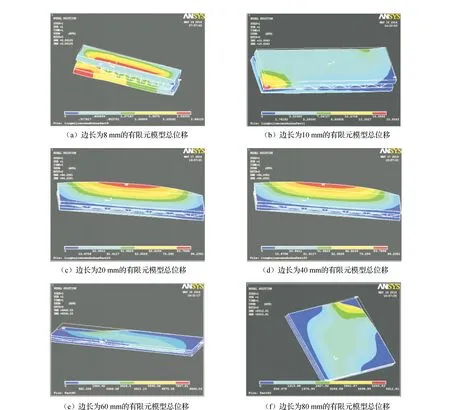

前面介绍了正六边形边长为10 mm的建模过程,同理,我们分别取边长为8 mm、20 mm、40 mm、60 mm、80 mm的复合板进行分析,确定它们上下板的板面积相同。由于正六边形的边长不同,在面积一定的情况下,蜂窝的数目不同,给出复合板总位移云图,如图6所示。

图6 复合板总位移云图

由总位移云图可得表1数据。

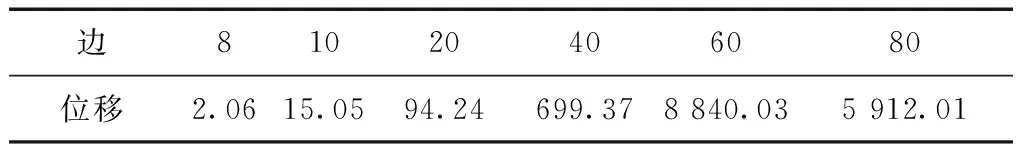

表1 不同边长有限元模型总位移最大值 mm

由表1可知,总位移随边长的增大而增大,只有在80 mm时位移有所下降。边长为8 mm和10 mm复合板的位移较小,且边长为8 mm的复合板位移最小,仅为2.06 mm,性能最好,其余的位移过大,无法运用于客车侧围板.

2 木塑复合材料的板材加工工艺试验及性能测试

通过有限元的对比分析可得出最为合适的基于木塑复合材料的客车侧围内板的结构模型,下面对木塑复合材料的板材进行试验分析,以完善这种最优模型。

2.1 木塑复合材料板材的制备

分别用30目和80目的标准筛对木粉分别进行筛选,去掉木粉中大小不一的颗粒。然后把筛选后的材料放在恒温干燥箱中进行4 h干燥,从而使木粉的含水量达到1%~3%之间;然后将木粉、聚乙烯和MAPE以60:40:4的比例进行均匀混合,在高速混合机SHR-A中高速混合10 min,最后将高速混合后的材料加入到挤出机中(见图7),经过加热和加压处理后,生产出具有一定形态的混合材料,再通过粉碎造粒机进行粉碎,获得材料颗粒。最后一步,将混合材料颗粒放到模具中,在160 ℃、2 MPa的环境下进行10 min热压,然后进行20 min自然冷却。热压模具采用4个厚度相同的厚度规和Teflon材料构成,最后形成成型的木塑板(见图8)。

图7 双螺杆挤出机

图8 木塑试样板

2.2 木塑复合材料板材的性能分析

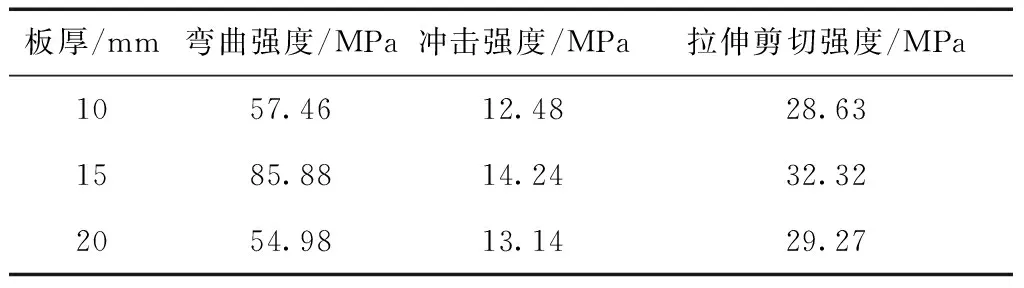

在完成对木塑板材的制备之后,再对其性能进行分析,包括拉伸强度、弯曲强度、拉伸剪切强度,分别在对应的机器下完成,不同板厚对比分析如表2所示。

表2 不同厚度的木塑板性能对比

由表2可以得出,当板厚为15 mm时,其拉伸强度、弯曲强度、拉伸剪切强度均为最好,因此,基于木塑复合材料的客车侧围内板的厚度取15 mm。

2.3 蜂窝状木塑复合材料板材的试验分析

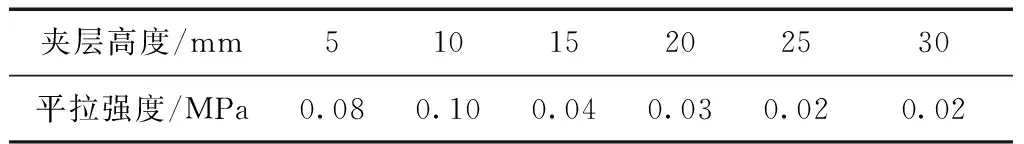

2.3.1 平拉强度

把木塑复合材料板材放到进行平拉强度的机器上进行实验,对不同高度的模型进行试验,最终得到的结果如表3所示。

表3 不同夹层高度下的平拉强度

由表3可知,当夹层高度为10 mm时,其平拉强度比夹层高度为5 mm、15 mm、20 mm、25 mm、30 mm时都要好,因此,蜂窝状木塑复合材料板材的夹层高度应取10 mm。

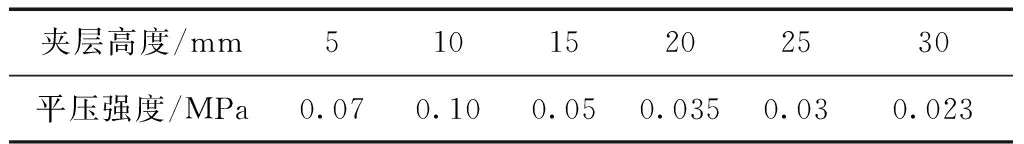

2.3.2 平压强度

对于木塑复合材料来说,另一个非常重要的力学性能指标就是平压强度,其中,压损阶段是一个吸能过程。但通过其他相关试验可发现,材料顶端的局部压损其实是材料有了一定的初扰度,在一定程度上影响平压强度。通过试验最终得到的结果如表4所示。

表4 不同夹层高度下的平压强度

由表4可以看出,基本上是随着夹层高度的减小,平压强度逐渐变大,但当夹层高度为10 mm时达到了峰值,说明这时的平压强度最大。因此,蜂窝状木塑复合材料板材的夹层高度取10 mm。

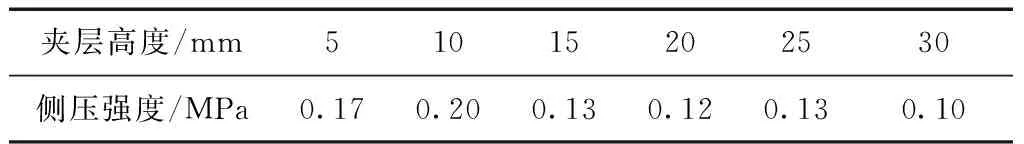

2.3.3 侧压强度

侧压强度是从侧面施加压力进行试验,以侧压a方向为单板横向受压为例进行说明。不同夹层高度下的侧压强度如表5所示。

表5 不同夹层高度下的侧压强度

由表5可知,当夹层高度为10 mm时,其侧压强度与其它夹层高度相比达到最好。

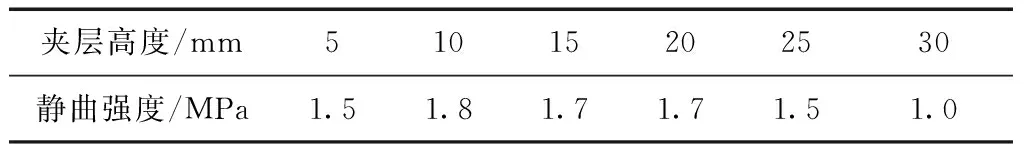

2.3.4 静曲强度

静曲强度可以模拟客车的侧面受撞情况,因此,进行静曲强度试验十分重要,对最终将应用于实践的客车侧围内板具有非常重要的作用,静曲强度试验结果如表6所示。

表6 不同夹层高度下的静曲强度

由表6可以看出,当夹层高度为10 mm时,其静曲强度比其它夹层高度的模型要好,当夹层高度大于10 mm时,随着夹层高度的增高,静曲强度逐渐降低。

在做完关于夹层高度的实验后,可接着进行蜂窝状板材壁厚试验,其分析过程基本与上面类似,分析结果如表7所示。

表7 木塑表板-蜂窝纸芯板夹层复合材料力学性能

由表7可以看出,当夹层厚度为10 mm,蜂窝状木塑复合材料板材的壁厚为3 mm时,其力学性能最好。因此,经过一系列参数化建模、有限元分析以及最终的试验验证,最终得出蜂窝状木塑复合材料板材的最优尺寸,即蜂窝状边长为10 mm,高度为10 mm,厚度为3 mm,围板的厚度为15 mm。

3 结束语

木塑复合材料强度好、吸声性好、隔振性优良且具有环保性,蜂窝状夹层板强度高、吸声减震效果好,故考虑其运用于客车的侧围内板。本文通过参数化建模及相应的强度试验得到了蜂窝状木塑复合材料板材应用于客车内围板的最佳尺寸。蜂窝状夹芯的木塑复合材料在强度等性能方面与客车常用结构相比存在劣势,但基本可以满足客车侧围板的性能要求。但其作为内板比常用结构美观舒适,还能减轻车身质量,而且材料本身对环境的危害性小,这些优势都为其作为客车侧围内板提供了充足支持。随着汽车向环保化、轻量化、舒适化的方向发展,木塑复合基材汽车侧围内板将会越来越占据主流地位。

[1] 赵淼淼,杜兆芳.汽车内饰材料吸音隔音性能的研究现状及发展趋势[J].产业用纺织品,2009(11): 6-8.

[2] 刘群,张建华,邹常丰.基于Arduino的车载监控终端设计[J].交通科技与经济,2016,18(4):66-70.

[3] 李来成,张建华,王晖.基于Android的打车费用校对APP的设计与实现[J].交通科技与经济,2017,19(6):72-74.

[4] 张建华,邹常丰.车联网技术及其在交通管理中的应用[J].交通科技与经济,2014,16(6):91-94.

[5] 胡波.汽车客车内饰发展趋势探讨与改变[J].科学大众(科学教育),2016(2):190-191.

[6] 朱晓冬,王梦蝶.木塑复合材料吸声性能的研究现状[J].林业工程学报,2017(5):10-15.

[7] 李思远.木塑复合材料的制备、结构与性能[D].成都:四川大学,2004.

[8] 刘彬,李彬,王怀栋,等.木塑复合材料应用现状及发展趋势[J].工程塑料应用,2017(1):137-141.

[9] 杨兆,朱荣福.基于ANSYS Workbench的汽车万向节叉优化设计[J].交通科技与经济,2017,19(8): 46-48.

[10] 米洋,刘永孝.基于有限元和模态法的轮轨动力对比分析[J].交通科技与经济,2015,17(5) :99-102,117.

[11] 李仕锋,丁良旭.客车上部结构强度试验及仿真技术分析[J].汽车科技,2012(3):31-35.

[12] 赵东旭.营运客车上部结构强度试验研究与分析[J].商用汽车,2011(11): 62-64.

[13] 陈杰,李明,于雅丽.客车内饰材料防火性能标准分析[J].客车技术与研究,2017(6):60-62.

[14] 张晨,郑能,孙成林.浅谈公交客车内饰的设计[J].重型汽车,2017(4):18-19.

[15] 梁卓,吴磊.客车侧翻仿真全程计算方法的研究[J].广西科技大学学报,2017(4):74-78.