S 油田套损井治理技术探讨

马春晖,李陈若琪,程 康,冯 帅,张虎平

(中国石油长庆油田分公司第四采油厂,宁夏银川 750006)

1 S油田套损井现状

目前S油田套损油井75口,日损失产能84 t(由115 t下降到31 t),目前在生产55口,无潜力关井20口。2002年大规模开发以来,随着开发年限的增加,综合含水的上升,套管腐蚀程度逐渐加剧,套损油井数量逐年增加,近三年来增加46口。

S油田套损井典型生产特征:(1)含水突升或是直接上升至100%;(2)含盐突降;(3)液面突升至一定液面后保持稳定。

套损后对油田造成的危害:(1)产能损失大;(2)洛河层套损后,地层水倒灌污染生产层位;(3)套损后,井筒状况恶化,措施作业难度增大;(4)录取地层压力困难,不能及时掌握地层能力保持状况。

2 套损原因探讨

通过分析历年来套损井的工程测井、拔套检查、水质分析以及挂片测试等资料,认为油田套管外腐蚀微弱,内腐蚀是导致套管破损的主要原因。

(1)套管外腐蚀主要发生在延安组及上部浅层。洛河水中含有O2和CO2,腐蚀性极强,水泥返高以上的套管长期浸泡在洛河水里,既受井筒中地层水的内腐蚀,又受洛河水的外腐蚀。

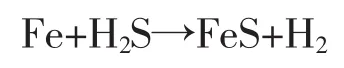

H2S在水介质中与Fe直接反应:

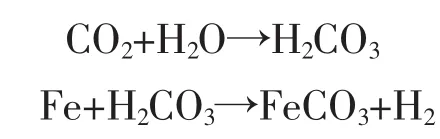

CO2溶于水生成H2CO3:

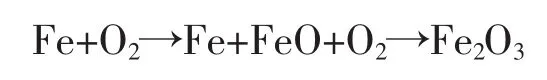

O2与Fe直接反应:

(2)套管的内腐蚀存在于油井动液面以下。油井随着开采年限的增加,产水量逐年增加,水中含有大量的盐,最主要的成分是氯化钠,极易溶于水,形成强的电解质溶液,油层水中含有H2S、CO2及地层水和注入水中各种腐蚀性物质,腐蚀介质含量高,加剧套管损坏,其主要表现为内腐蚀。CO2是普遍的腐蚀源,并伴随H2S、O2的共同腐蚀,表现形式为严重的均匀腐蚀和局部腐蚀,以点蚀为主要破坏形式[1,2]。

3 套损井治理措施

历年治理情况:目前已治理55口(隔采45口,化学堵漏7口,套管补贴3口),日恢复产能33 t(由30 t上升到63 t),产能恢复率67%。

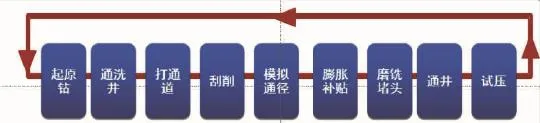

治理思路及流程:套损井治理主要通过隔采措施,恢复套损井产能;针对隔采有效期短的油井,深化套损井隔采坐封研究,开展双封隔器及长胶筒封隔器隔采;针对多次隔采无效油井,实施化学堵漏、套管补贴、侧钻等措施恢复油井产能。

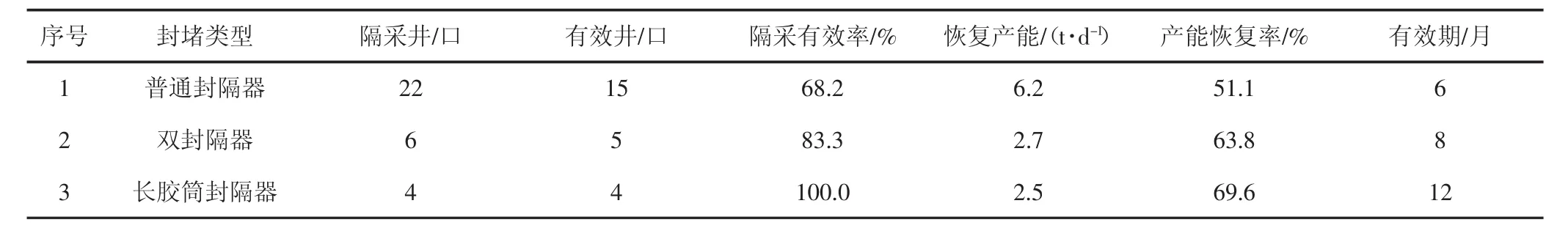

表1 S油田常规隔采类型统计表

3.1 套损井隔采

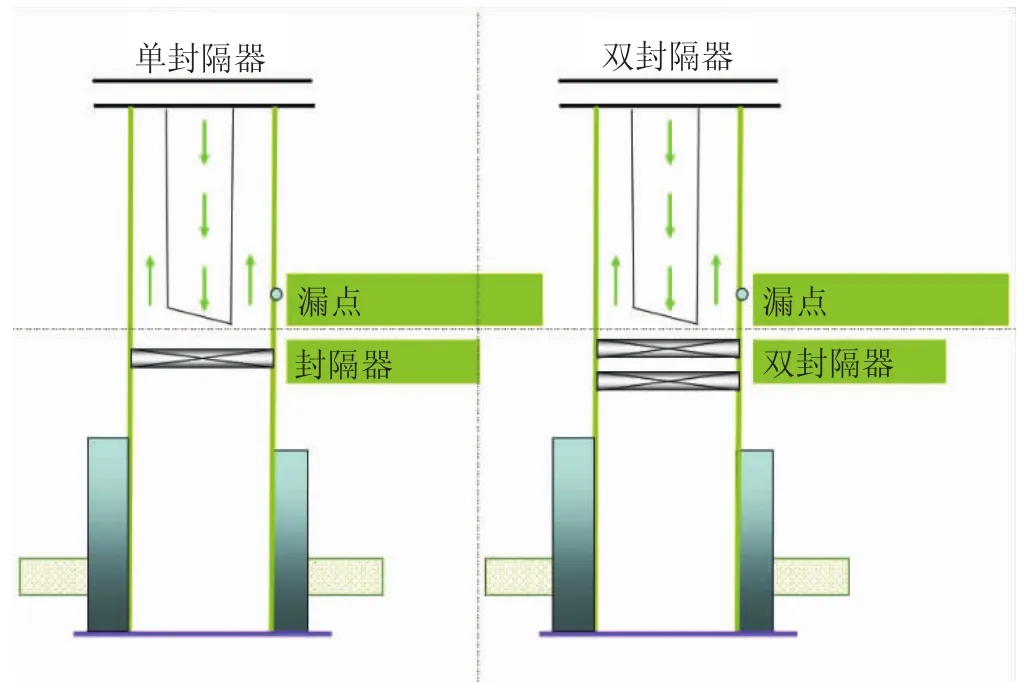

近年套损井治理以常规隔采为主,包括普通封隔器隔采、双封隔器隔采、长胶筒封隔器隔采三类(见表1)。根据套损井的井筒状况选取封隔器组合方式进行隔采(见图1)。

图1 套损井单封隔器改造成双封隔器示意图

封隔器选型及优化流程:

(1)套损井坐封位置研究:结合工程测井结果及井斜数据合理确定每口隔采井封隔器坐封位置,确保隔采效果;

(2)封隔器类型优选研究:根据不同井筒情况及前期隔采效果选择对应的封隔器型号及优化封隔器的组合。

技术优点:工艺简单、施工周期短、使用范围广、费用低。

技术缺点:有效期短、频繁换封增加生产成本、封隔器失效后易卡钻形成事故隐患。针对大段腐蚀套管密封效果不理想。

3.2 化学堵漏

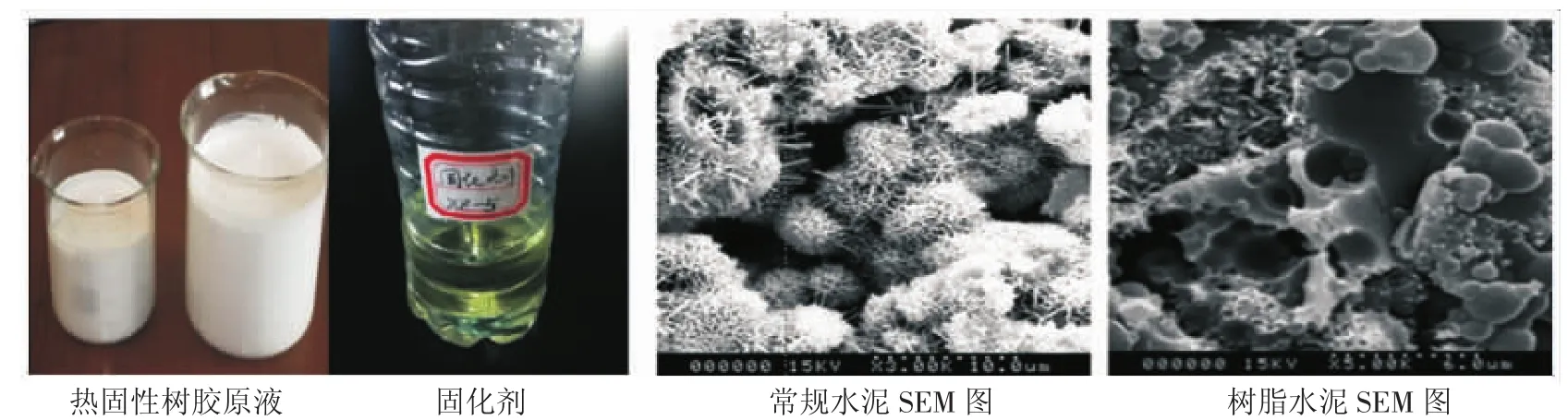

自针对多次隔采无效油井,采取化学堵漏工艺进行套损井产能恢复。2017年采用低密度封堵+树脂水泥封堵液体系,通过先堵后封,提高地层承压能力的同时有效封堵近井地带,效果较好(见图2、图3)。

技术特点:热固性树脂水泥固化后结构致密,弹性变量大,不易因受外力变形产生界面微间隙,可起到长期有效封隔作用。

图2 堵剂材料示意图

图3 堵漏管柱示意图

工艺流程:

(1)在套损段底部填砂至套破段底界以下20 m~30 m;

(2)下油管+斜尖至套破段底界,关环空,注入化学堵漏封堵液;

(3)油管环空顶替;

(4)若挤封压力较低,等停间歇顶替,每等停15 min~30 min挤注100 L~200 L直至起压明显,顶替完剩余顶替液;

(5)关井候凝,起管柱,钻塞,试压,冲砂。

生产现状:T23-21是D井区一口采油井,1998年8月投产。2017年2月进行工程测井,在1 195.92 m~1 199.67 m、1 206.87 m~1 225.66 m、1 228.94 m~1 472.00 m井段套管普遍存在严重腐蚀,套管存在多处穿孔(射孔段1 472 m~1 477 m)。该井自2015年6月发现套破以来,隔采9次。

套损井工程测井后套破段较长,达到243 m,试剂压力大,采取如下措施:(1)采用下封隔器、填砂分段堵漏;(2)采用低排量间隔挤注的方法,提高堵漏效果。

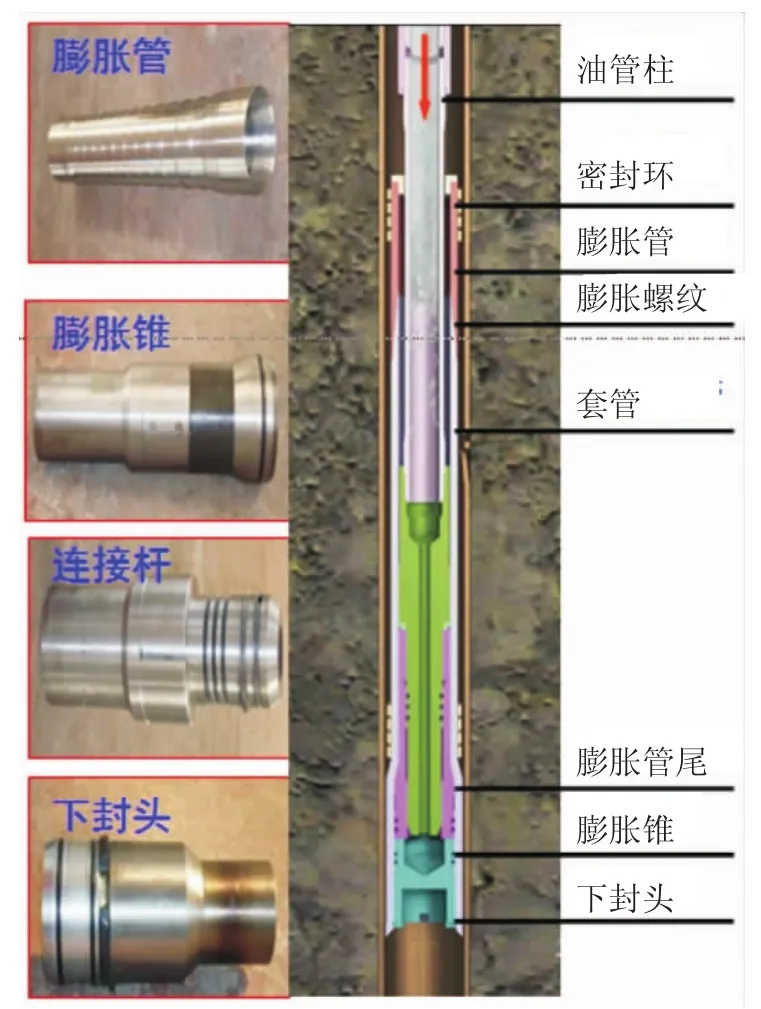

图4 套管补贴示意图

3.3 套管补贴

针对措施隔采无效套损井,实施套管补贴。以“重塑有效坐封井段”为目的,对“腐蚀严重、隔采难度大、隔采周期短”套损井实施套管补贴,降低后期生产维护费用。

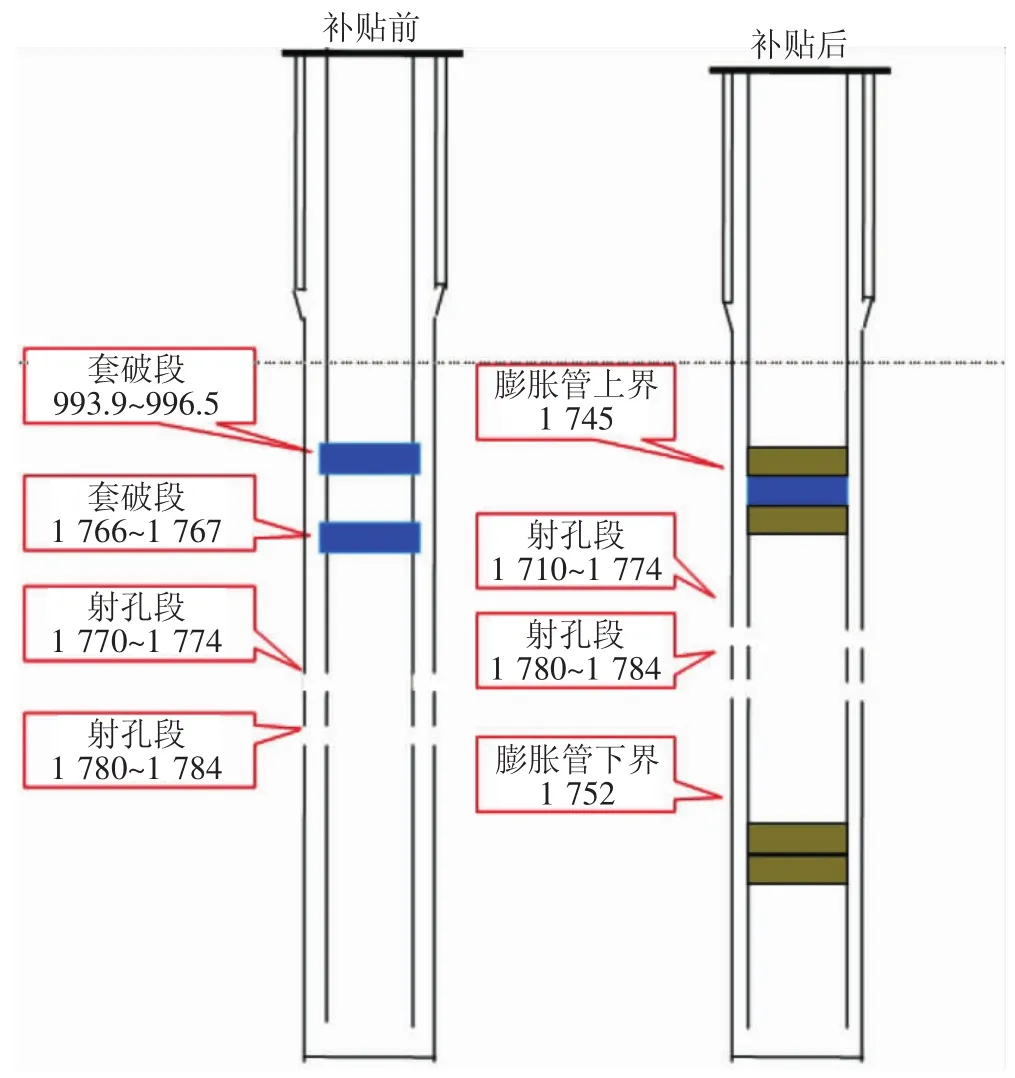

工艺原理:利用地面高压泵打压,压力传递至膨胀头,迫使膨胀头从钢制膨胀管中穿过,达到扩张膨胀管、修复受损套管的目的(见图4)。

机械性能:实体膨胀管膨胀后,机械性能良好,随着管体的屈服强度增加,抗挤强度也随着增加,技术真正实现石油工程要求。

特点:操作简单方便,用橡胶筒密封,悬挂力度大,不易松动脱落,密封可靠,耐高温,适用于套管损坏的任意井深。

补贴材料:新型无缝钢管、ERW直缝焊管。

存在问题:(1)成功率低:对套损段整形、磨铣,刮削处理,处理精度不够,贴补时易卡死;(2)措施费用高。

生产现状:Y42-29是B井区一口采油井,2003年5月投产。2012年11月进行工程测井发现:(1)993.9 m~996.5 m 严重变形并套破;(2)1 609.45 m、1 423.48 m、1 317.51 m、1 305.77 m处存在穿孔现象;(3)1 620.00 m~1 631.00 m、1 766.71 m~1 767.71 m也存在严重内腐蚀,实施套管补贴前隔采生产(见图5)。

膨胀管补贴情况:(1)膨胀管:1 745 m~1 752 m,长度7 m,最大内径Φ107 mm;(2)补贴:膨胀初始启动压力为28 MPa,吨位降30 kN,继续打压至40 MPa,吨位再次下降30 kN,上提管柱钻具悬重变化由200 kN下降到 150 kN,补贴成功;(3)磨铣堵头:下 Φ102 mm×0.20 m平底磨鞋+螺杆泵体4.40 m磨至1 757.84 m,磨钻完毕;(4)通井:下Φ100 mm×1.45 m通井规通井至人工井底;(5)对补贴管试压:下Y111-90 mm封隔器试压,打压坐封,油套打压25 MPa~30 MPa,停泵观察压降情况,30 min压降小于0.5 MPa试压合格,膨胀管补贴密封效果达到完井技术要求(见图6)。

3.4 套损井侧钻

因套管腐蚀等原因无法正常生产,但上部套管完好的套损井,储量动用程度低,有较大挖潜价值;砂体发育稳定、油层厚度大且井网控制程度高,剩余油富集程度高。

图5 施工工序

套损井通过实施侧钻,以滞油区为靶向,改变地下渗流场和压力场,达到动用剩余油、恢复套损井产能的目的。

图6 典型井Y42-29套管补贴示意图

4 认识及结论

(1)电化学腐蚀是影响套损的主要因素,主要表现为套管内腐蚀。套管的内腐蚀存在于油井动液面以下,CO2是普遍的腐蚀源,并伴随H2S、O2的共同腐蚀,以点蚀为主要破坏形式。

(2)外腐蚀发生在延安组及上部浅层,CO2、O2腐蚀是主要根源。

(3)随着开发时间的延长,套损井数逐年增加,井况进一步复杂化,治理难度越来越大。

(4)封隔器隔采工艺还是目前套破井的主要治理手段,但有效期短、封隔器失效将会形成事故隐患,且频繁换封也增加了生产成本。

(5)针对多次隔采无效油井,采取化学堵漏、套管补贴、侧钻等方式治理套损井、恢复油井产能。

[1]齐国森.吴起油田油套管腐蚀与防治[D].西安:西安石油大学,2015.

[2]周宗强.长庆油田油水井套管腐蚀机理及防腐工艺技术研究[D].成都:西南石油大学,2009.