黄豆酱关键工艺对其品质影响研究进展

龙 鸣,田晓静*,黄芳丽,高丹丹,陈士恩

(西北民族大学 生命科学与工程学院,甘肃 兰州 730030)

作为我国优秀传统的发酵调味品,黄豆酱具有独特浓郁的酱香、鲜味,且含有丰富的蛋白质、脂肪、维生素、钙、磷、铁等营养物质[1-2]。国内外的研究表明,黄豆酱中含有较高的有效生物活性,并表现出较强的抗氧化、抗癌活性,可降低人体中过多的脂肪含量,减少肥胖、高血压和高血脂的发生率,使黄豆酱具有食疗和保健作用[3-6]。黄豆酱的保健功能不逊色于日本的纳豆和韩国的大酱,甚至远高于同类产品[7]。作为佐料用于烹制各种菜肴,黄豆酱增加了食物的营养价值并改善食物感官品质,深受消费者喜爱。随着多种保健、食疗功能的不断开发利用,黄豆酱生产工艺的研究受到越来越多的关注。虽然国内黄豆酱生产和设备已经迈进工业化、规模化,但由于黄豆酱的选料和生产技术的差异性,使黄豆酱的品质高低不同,难以提升竞争力。为探索生产高品质的黄豆酱,现针对黄豆酱选料、制酱过程中工艺的影响因素进行总结,旨在为工业化生产黄豆酱进一步研究和应用提供参考。

1 原料对黄豆酱品质的影响

黄豆酱生产时,黄豆作为主要原料,其中的蛋白质、脂肪、碳水化合物等,经微生物前发酵期间释放的复杂酶系,如蛋白酶、肽酶、脂肪酶、半纤维素酶、纤维素酶、淀粉酶等,分解成肽、氨基酸、脂肪酸、糖等复杂的风味前体物[8-9]。这些复杂的风味前体物在后发酵过程中经一系列复杂的发酵代谢和生化反应(醇发酵、酸发酵、酯化反应、美拉德反应等)形成复杂的风味物质。研究表明,原料黄豆中蛋白质含量和组成的差异,致使不同产地黄豆对黄豆酱的风味形成产生影响,其中乔鑫等[9]对比研究了以东北黄豆、天门黄豆、孝感黄豆和汉南黄豆为原料制得黄豆酱中风味物质的差异,发现不同产地黄豆以同种工艺制得黄豆酱的风味存在差异,其中以孝感、汉南黄豆为原料发酵的黄豆酱风味最佳。蛋白质在发酵过程中经酶降解生成氨基酸,并进一步分解为具有挥发性的化合物,产生气味,因蛋白质含量的差异,生成的氨基酸组成不同,致使黄豆酱挥发性成分形成差异;同时,因黄豆中氨基酸在后发酵期经过代谢和生化作用后,氨基酸呈现出的酸、甜、苦、鲜等各种味道,作为风味前体,氨基酸类别的不同对黄豆酱鲜味产生影响,其中酸性氨基酸使豆酱鲜美,中性氨基酸酪氨酸和苯丙氨酸可能产生丁香味的风味物质,碱性氨基酸对风味影响较小[10]。

2 加工工艺对黄豆酱品质的影响

除原料影响外,黄豆酱品质更多受到加工工艺的影响。针对黄豆酱生产关键控制点,如黄豆的浸泡和蒸煮、面粉添加、发酵菌种、杀菌条件等进行分析,以深入了解各个工艺过程对黄豆酱品质的影响。黄豆酱的基本生产工艺流程如下:

2.1 黄豆浸泡

浸泡是提高大豆制品品质的重要环节。清水浸泡可以节约蒸煮用时、降低加工成本。除去豆腥味,提高胶体分散程度,增加蛋白质回收率。浸泡主要涉及浸泡温度、浸泡时间和浸泡液。经浸泡处理使细胞壁中的主要组成成分(如蛋白质、淀粉、果胶等物质)吸水膨胀,使细胞壁的结构发生变化,黄豆的细胞膜完整性遭到破坏,内部成分吸收水分膨胀,使得豆粒硬度降低,有利于制曲过程中微生物的生长、酶的作用,也为发酵过程中黄豆结构内部大分子物质的流出提供良好的条件[11]。研究表明,适度的盐溶液可使黄豆表皮组织泡涨软化促进吸水,0.2%氯化钠与氯化钾的混合溶液浸泡效果最好[12];李次力[13-14]研究获得浸泡大豆的最佳条件:豆水比以1∶3(g∶mL)于25℃条件下浸泡12 h,大豆的完全吸水率可达到2.1;此外,浸泡还可除去黄豆中部分的植酸、单宁及会引起肠胃胀气的水苏糖、棉籽糖等低聚糖,并减少亚麻苦普等毒素。但原料中残留的部分铁豆在泡豆时不溶涨,影响蒸煮工艺。

2.2 蒸煮优化

蒸煮是制作黄豆酱的关键工艺。经蒸煮,黄豆组织结构被进一步破坏,可溶性营养物质溶出,大分子蛋白质更易裸露、溶出和降解,蛋白质适度变性、淀粉适度糊化,并发生美拉德反应,使其中的蛋白质和淀粉更容易被微生物利用,提高蛋白质的利用率;同时对黄豆酱的香气、色泽、滋味、体态等方面均有不同程度的影响;此外,还可杀灭部分杂菌,减少制曲过程中杂菌的污染[15]。黄豆的蒸煮时间决定了黄豆酱的体态、气味及色泽等方面,适度的蒸煮能确保黄豆保持一定的形态和形成一定的色度。

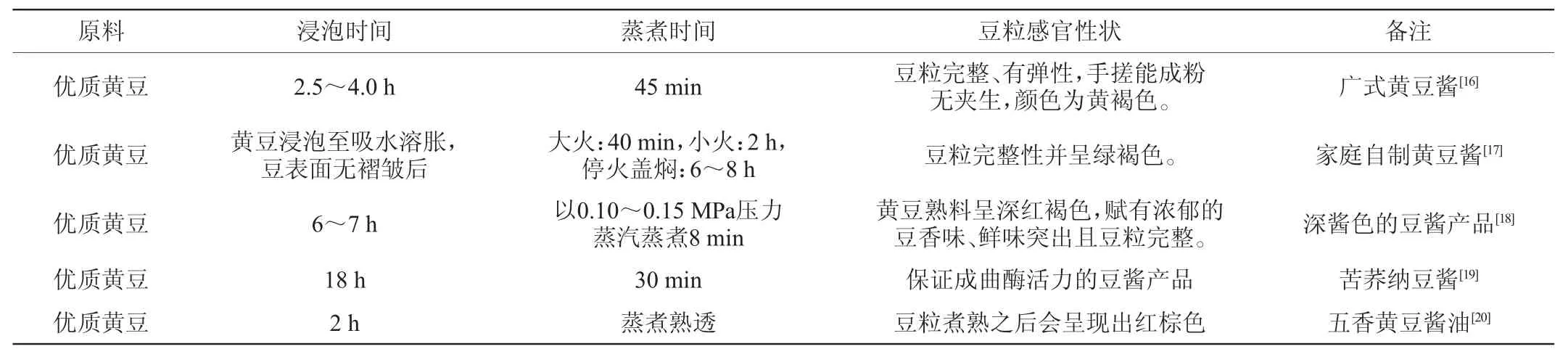

根据黄豆酱自身加工成型的需要及色泽要求,并为满足消费者对黄豆酱的感官质量要求,结合表1选择适当的蒸煮条件。

表1 不同黄豆酱的蒸煮工艺技术Table 1 Cooking technologies of different soybean paste

2.3 面粉的添加

由于发酵初期霉菌分解生成糖类数量少,致使后期发酵时的菌种生长所需的碳源不足,添加面粉为黄豆酱发酵过程中霉菌、酵母菌和乳酸菌的生长繁殖提供碳源,有利于黄豆酱后期发酵中的酵母菌和乳酸菌等的生长;还可增加豆酱的黏稠度、糖度及固形物含量,提高成品产率;此外添加面粉对后期豆酱的色泽也具有很大影响,由于蒸煮大豆发生美拉德反应,大豆的色度显著增加,因美拉德反应产物具有还原性和抗氧化性,能抑制脂质过氧化和清除单线态氧,影响色度,添加面粉发酵提升黄豆酱的抗氧化性,使豆酱总酚含量及色度均显著增加。添加面粉对豆酱的品质影响因其成分及加工工艺的差异,致使最终产品具有显著的品质差异性[9]。

一般传统工艺为了节约成本、方便加工,选择直接添加生面粉,但生面粉存在易结块,不宜与黄豆充分混合等缺点,影响黄豆酱的品质。而工业生产时添加面粉应合理加工处理,减少工艺缺陷对黄豆酱自身品质的影响。对面粉的加工处理是进行加热熟制,经加热熟制面粉,使面粉具有独特的香气,且手感更疏松、无结块,更利于黄豆与面粉更容易充分混合;同时,熟制面粉比生面粉的淀粉糊化度高,更有利于发酵前期霉菌的生长,有研究采用熟面粉,湿豆与面粉质量比10∶4、接种量0.07%、制曲时间48 h,可提升豆酱中的蛋白酶和淀粉酶酶活[21]。且面粉经适度熟制可减少杂菌污染,陈玲[11]研究发现的面粉经75℃烘干20 min,待温度降至40℃左右与黄豆混匀干豆与面粉4∶1,可获得较佳的效果。

2.4 发酵菌种

发酵剂对黄豆酱的发酵起着重要的作用,影响黄豆酱形成独特的色、香、味、体,更是保证高品质黄豆酱的重要物质[22-24]。制曲过程主要是利用霉菌丰富酶系,经发酵主要利用酵母菌和乳酸菌产生醇和酸生成酯类风味物质。目前,常见的黄豆酱制曲菌种有米曲霉、黑曲霉、混合霉菌、乳酸菌和酵母菌制曲。其中,米曲霉作为目前国内酿造酱类产品最常用发酵菌种,其发酵的主要特性是分泌的蛋白酶酶活力高,能够快速有效的降解大分子蛋白质生成小分子的氨基酸,提高原料的利用率及氨基酸的种类和含量[25-28]。米曲霉对黄豆酱鲜味物质的形成起着关键性作用,酱中的鲜味主要来源于氨基酸,在整个发酵过程中,蛋白酶活力高的米曲霉始终是优势菌[29-31],其最佳制曲工艺为制曲温度30 ℃,接种量2.5×107个/g,面粉与黄豆的比例2∶10(g∶g),制曲时间48 h[26]。黑曲霉以产酸性蛋白酶为主,其主要在高温发酵周期产生,黑曲霉的最佳制曲工艺为制曲温度30℃,接种量0.5×106个/g,面粉与黄豆的比例1∶10(g∶g),制曲时间54 h[26]。研究表明用黑曲霉与米曲霉混合制曲,黑曲霉弥补米曲霉对酸性蛋白酶活力弱的缺陷,并增加淀粉酶含量,使酸性蛋白质、淀粉大分子物质得到更充分降解,丰富酶系,提高最终产品中各种氨基酸态氮、糖分、谷氨酸的含量[32-33],有研究米曲霉和黑曲霉按1∶1(g∶g)混合制曲,采用添加熟面粉的方式,面粉与黄豆的比例为3∶10(g∶g),制曲时间为36 h,制曲温度为29~32℃,接种量为0.04%,酶的活性高于单一的霉曲添加效果[34]。在发酵中后期,酵母菌的生长优势比较明显,与乳酸菌一起发酵糖分产生小分子酸、醛、酯等风味物质,形成特殊的酱香成分。研究表明以氨基酸态氮含量为指标,米曲霉和黑曲霉1∶1(g∶g)混合制曲,加入浓度为15%的食盐水,总曲与食盐水比例为1∶1.5(g∶g),在混合霉菌制曲发酵后的第6天添加1.5%的安琪生香型活性干酵母,可有效改善黄豆酱的风味[35-36]。乳酸菌主要分解酱中的糖类物质生成小分子有机酸,对酱品的酸味起到重要作用。而乳酸菌的多样性影响到黄豆酱体系中有机酸和氨基酸的组成,对黄豆酱的香气、风味和色泽具有一定的影响作用,乳酸菌多用于低盐发酵[37]。

2.5 杀菌方法及工艺条件

2.5.1 高温水浴杀菌

豆酱大多采用罐头包装,杀菌时罐头升温并保持一定时间可达到杀菌效果。时威等[38]利用水浴杀菌工艺,减少活菌的数量来抑制活性菌的发酵产气,从而降低产品产气胀袋的可能性。高温水浴杀菌对产气菌有很好的抑制作用,但灭菌温度过高,导致酱的理化性质发生变化,营养成分也遭到破坏,故一般不常用此杀菌方法。

2.5.2 水浴巴氏杀菌法

高温灭菌处理对黄豆酱的理化性质和营养成分均有一定的影响,应降低杀菌温度。80℃/10min,90℃/5min处理样品效果较好,且感官性状变化较小。研究表明主要灭菌条件可初步确定为灭菌温度80~90℃,灭菌时间5~10min[38]。

2.5.3 超高压杀菌法

超高压杀菌能更好的保持黄豆酱的品质稳定性,有试验证研究表明经200~600 MPa范围处理黄豆酱20 min,豆酱中有害菌数得到有效抑制,且样品的感官物理指标及pH值、总酸含量、氨基酸态氮含量、还原糖含量未有明显的改变[39]。如进行辅热超高压杀菌处理,黄豆酱的香气成分会得到促进,并改善黄豆酱的配制工艺,大大提升黄豆酱品质[40]。

3 结论与展望

作为我国优秀的传统食品,在黄豆酱的加工过程中,确定所选用的大豆蛋白质含量,保证生产的产品的独特风味;再根据产品加工的需要选择浸泡时间、蒸煮工艺,调配添加面粉和菌种的种类和添加量;最后进行发酵杀菌,保持产品质量稳定性。今后,可以在增加黄豆酱的产品风味多样性,研发黄豆酱的复合新产品、发酵技术的控制及工业生产标准化方面进行更深入的研究。利用先进的技术生产出更安全、更营养、风味更佳的黄豆酱产品。

[1]姜洪华.大豆的营养价值及保健功能[J].农业技术与装备,2010(9):75.

[2]吴聚兰,李秀珍,张海生,等.大豆及大豆制品的营养成分[J].农产品加工·创新版,2012(8):53-56.

[3]YERIM N,SAEBOM W,YOUNGSHIN C,et al.Inhibitory effects of Doenjang,Korean traditional fermented soybean paste,on oxidative stress and inflammation in adipose tissue of mice fed a high-fat diet[J].Nutr Res Pract,2015,9(3):235-241.

[4]ROH C,LEE S J,UDDIN S M N,et al.Characterization of anti-obesity compoundsfrom soybean paste[J].Eur Food Res Technol,2014,240(4):1-5.

[5]ITO K,HIROOKA Y,SUNAGAWA K.Japanese soybean paste miso lessens sympathovagal imbalance and attenuates brain sodium sensitivity in mice with pressure overload[J].Fukuoka Igaku Zasshi,2015,106(3):54-63.

[6]ITO K,HIROOKA Y,SUNAGAWA K.Miso(Japanese soybean paste)soup attenuates salt-induced sympathoexcitation and left ventricular dysfunction in mice with chronic pressure overload[J].Fukuoka Igaku Zasshi,2014,105(2):48-56.

[7]李里特,李风娟,王 卉,等.传统发酵食品的机遇和创新[J].农产品加工:创新版,2009(8):61-64.

[8]汤慧娟,杨秋萍,韩翠萍.传统发酵豆酱的风味物质研究进展[J].大豆科技,2011(6):31-34.

[9]乔 鑫,付 雯,李冬生,等.不同黄豆对黄豆酱挥发性成分形成的影响研究[J].中国调味品,2011,36(6):46-47,53.

[10]乔 鑫.黄豆酱挥发性成分形成特征的研究[D].武汉:湖北工业大学,2011.

[11]陈 玲.大豆蒸煮时间对黄豆酱理化指标影响的研究[D].广州:华南理工大学,2014.

[12]刘俊红,杨红霞,窦 明.豆乳饮料制备中大豆浸泡条件的优化[J].广东农业科学,2010,37(8):161-162.

[13]李次力.浸泡、蒸煮工艺对大豆品质特性的研究[J].中国粮油学报,2008(5):46-49.

[14]李次力.浸泡处理对红芸豆的物理性质及蒸煮品质的影响[J].食品与发酵工业,2008,34(5):101-104.

[15]陈 玲,崔 春,赵海锋,等.大豆蒸煮时间对黄豆酱发酵过程中理化特性的影响[J].食品工业科技,2015,36(15):54-57.

[16]刘亮明.广式黄豆酱生产工艺[J].农村新技术,2009(4):51-52.

[17]孙金旭.家庭制作黄豆酱[J].现代农村科技,2011(18):54.

[18]李志江,王 欣,戴凌燕,等.工厂生产化条件下豆酱发酵过程的指标与品质分析[J].黑龙江八一农垦大学学报,2017,29(4):67-71.

[19]赵晓娟,吴 均,杜木英,等.苦荞纳豆酱原料预处理工艺条件的优化[J].食品工业科技,2013,34(23):242-246.

[20]刘中深.五香黄豆酱油制作新工艺[J].吉林农业,2014(10):88.

[21]高雅文,徐静源,李鸿梅.响应面试验优化东北黄豆酱制曲工艺[J].中国酿造,2017,36(6):95-98.

[22]晏 丽,张银志,王 淼,等.自然发酵黄豆酱生产过程中理化及微生物指标的动态分析[J].食品与生物技术学报,2012(3):271-275.

[23]孙常雁.自然发酵黄豆酱中主要微生物酶系的形成及作用[D].哈尔滨:东北农业大学,2007.

[24]武俊瑞,顾采东,田 甜,等.豆酱自然发酵过程中蛋白质和氨基酸的变化规律[J].食品科学,2017,38(8):139-144.

[25]康 蕾,刘素纯,胡茂丰.纯种米曲霉AS3.042制曲黄豆酱的后发酵条件优化[J].食品与机械,2015,31(4):203-207.

[26]杨 进,乔 鑫,李冬生,等.黄豆酱的制曲工艺[J].食品研究与开发,2010,31(1):90-93.

[27]沈宪良.黄豆酱技术工艺概述[J].食品研究与开发,2012,33(7):238-240.

[28]苏光明.超高压对米曲霉胞外酶活性的调控及其在传统黄豆酱生产中的应用研究[D].杭州:浙江大学,2015.

[29]孙 雯,葛菁萍,叶广彬,等.传统豆酱发酵过程中霉菌的形态学分析[J].中国农学通报,2014,30(15):298-304.

[30]高秀芝,易欣欣,刘 慧,等.东北传统豆酱发酵过程中微生物的多样性[J].生物技术通报,2016,32(4):251-255.

[31]刘云珍,许喜林,刘永琪,等.豆瓣酱制曲工艺条件优化[J].中国酿造,2016,35(11):108-111.

[32]康 蕾.黄豆酱品质成因及发酵条件优化的研究[D].长沙:湖南农业大学,2015.

[33]HONG S B,KIM D H,SAMSON R A.Aspergillusassociated with meju,a fermented soybean starting material for traditional soy sauce and soybean paste in Korea[J].Mycobiology,2015,43(3):218-224.

[34]李志江,戴凌燕,王 欣,等.米曲霉和黑曲霉双菌种制曲对豆酱酶系影响的研究[J].农产品加工:创新版,2010(10):51-54.

[35]张 颖.豆酱自然发酵过程微生物多样性分析研究[D].沈阳:沈阳农业大学,2017.

[36]张 辉.工业生产黄豆酱乳酸菌和酵母菌的研究[D].哈尔滨:东北农业大学,2007.

[37]KIM J S,LEE J H,SURH J,et al.Aglycone isoflavones and exopolysaccharides produced byLactobacillus acidophilusinfermented soybean paste[J].Prevent Nutr Food Sci,2016,21(2):117-123.

[38]时 威,张 岩,刘 颖.黄豆酱杀菌工艺条件的研究[J].食品工程,2011(1):21-23,56.

[39]周民生.黄豆酱超高压杀菌动力学及处理后品质变化的研究[D].杭州:浙江大学,2014.

[40]吴月蛟,娄 阁,沈 群.热辅助超高压对复合黄豆酱品质的影响[J].中国食品学报,2016,16(2):136-144.