基于PLC的采煤机自动调高控制系统研究

丁文凯

(西山煤电西曲矿,山西古交030200)

引言

针对采煤机自动调高控制系统的问题,各专家学者进行了深入探究,并提出了基于预测控制的采煤机滚筒自动调高系统、采煤机自动调高系统的模糊PID控制、基于虚拟仪器的采煤机自动调高系统研究以及遗传算法在采煤机自动调高预见控制系统中的应用等观点,其方法过于复杂且存在一定的滞后性。本文提出了基于PLC的采煤机自动控制系统理论,方法简单且可靠性高,在实际应用中也取得了满意的效果。

1 采煤机自动调高系统设计

采煤机在实际生产过程中主要靠滚筒切割煤壁对煤矿井下的煤炭进行开采,因此要达到高产高效采煤的目的,就必须实现采煤机滚筒地自动调高,避免人工操作的滞后性引起滚筒损坏以及资源浪费等问题[1]。对于采煤机滚筒自动调高控制系统原理的设计就是对采煤机的机械结构与液压调高系统的设计。机械结构方面主要包括采煤机的齿轮的啮合参数及强度校核、轴及轴承的选用与校核、花键的选择及其强度的校核、润滑及密封的良好性等内容,而液压部分则主要控制采煤机滚筒的自动调高系统。

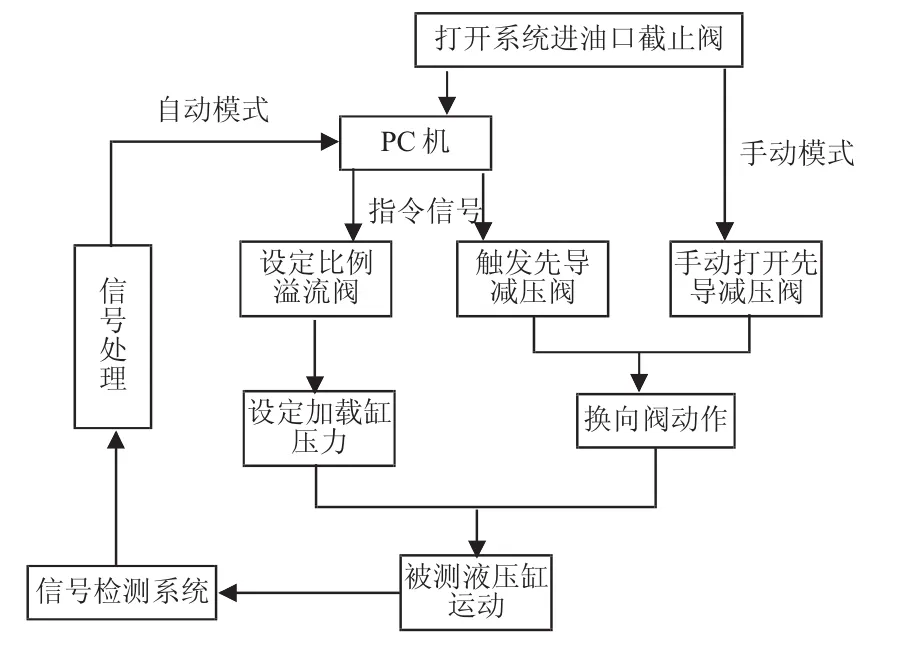

该系统的实验研究是在某高校的综合实验室完成的,主要利用液压实验台对其进行联合模拟实验。该实验系统可分别通过手动模式和自动模式对实验系统进行模拟加载,从而得到相应的液压缸特性指标。而本文主要选择自动控制模式对其进行测试,从而完成本课题的实验研究目的。该系统的工作原理:在液压主回路控制中,由系统配电柜给变频器及相应模块供电,变频器带动电机运转,电机则拖动主泵转动,对整个液压系统进行供油。本文以电控方式举例说明工作原理,首先通过控制比例先导减压阀在调整电压的作用下去控制液控换向阀,使其产生换向动作,当液控方向阀在左位时,液压油会经过液控换向阀流入测试油缸的无杆腔内,此时测试油缸在液压油的作用下会左移;在加载回路中,首先给溢流阀设定一个压力值,对比例溢流阀的输入信号进行控制,控制加载油缸活塞两端的压力,从而实现对液压缸的模拟加载,由于加载油缸右侧处于高压腔,所以控制液压油就可以经过对应的单向阀组重新回到油箱;在补油回路中,控制液压油直接经过减压阀,并通过对应的单向阀组流入加载油缸的左侧,即加载油缸的低压腔部分,进而给系统补充油量。当液控方向阀在右位时,其系统的加载回路与补油回路与上述工作原理类似,只是在方向上有所不同,此处不再重复阐述其工作过程。

在实验平台中装设了位移、压力等各种传感器,实验操作过程中,会收集到系统运行时各类参数,从而传给上位机显示出来,还可以对重要数据进行存储,以便实验完成后对其数据进行分析。其系统加载装置的具体操作流程如图1所示。

图1 系统加载装置操作流程

利用实验平台对系统的总体流程进行设计,并实现在实验室内对采煤机调高系统进行自动控制,下面主要分析本系统的一些功能:第一,可以完成系统的模拟加载。在本实验平台上使用了比例溢流阀的加载方式,根据比例溢流阀的输入信号来整定溢流压力,控制加载油缸两端的压力,使其可以快速调节好加载力值。第二,本实验平台可以实现自动控制模式。通过对比例先导减压阀进行控制和对两个并联减压阀的合理操作,实现对液控方向阀的开启与关闭控制,从而满足系统所需的自动控制模式。第三,本实验平台有完整的数据采集系统。通过采集位移、压力等传感器的实时数据监测加载油缸和测试油缸的运动轨迹及压力的波动情况,并将相关数据传到上位机,对其进行存储、处理和分析等操作。第四,本实验平台使用了变频装置[2]。当需调节液压缸的位置时,可以通过改变变频器的输出频率值来调节电机的转速,进而控制系统的流量,达到调节位置的目的,顺利完成模拟实验。

2 PLC控制系统及监控设计

2.1 PLC控制系统设计

PLC控制系统的设计主要是对采煤机电气控制部分的选型设计和对PLC控制流程进行设计,从而实现采煤机的自动调高功能。其中对于电气部分的选型主要包括对变频器和各类传感器的选型,我们选用了ABB公司ACS800系列的ACS800-01-0070-3+P901型变频器,输入额定电压380 V,频率调节在0~50 Hz范围内,而与之配套的三相电机的额定功率为55 kW,其控制效率可高达97%;位移传感器选用磁致伸缩线性位移传感器,其型号为KYDM-LP1A4210-GB1200M1HB-WO,量程为0~1 200 mm,测量精度高达±0.01%;压力传感器选用比较通用类型的且带有压力表盘,其型号CYG1103型,压力量程为0~40 MPa,测量精度为±0.25%,完全满足实验要求。

一套完整的采煤机自动调高控制系统的设计,需要可编程逻辑控制器(PLC)在其中扮演重要的角色。各类传感器收集到实时信号后,是没有办法直接传给上位机进行显示和储存的,传感器的信号一般为模拟量,采集到的可能是电流信号(4~20 mA),也可能是电压信号(0~5 VDC或者0~10 VDC),这时就需要PLC对其进行A/D转换并转化成对应的数值范围以便上位机的显示;除此之外,PLC在对变频器的频率进行控制以及对比例先导减压阀进行控制等过程中都需要PLC的参与,因此可以说PLC在整个自动控制系统中起着大脑的作用[3]。

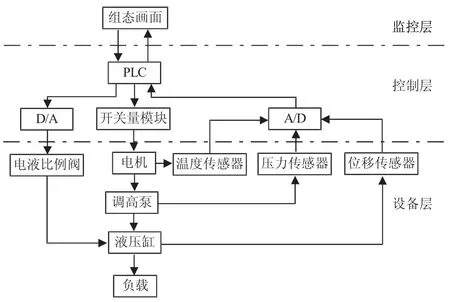

2.2 监控系统设计

采煤机的自动调高监控系统主要分为设备层、控制层和信息层。设备层主要是最底层设备,包括各种阀门、传感器和电机;PLC在控制层中充当着主要角色;组态软件则是信息管理层的主要设备[4]。其各层次系统结构如图2所示。

图2 管理层系统结构图

上位机的监控在整套系统中起着及其重要的作用,它在PLC处理完数据后,及时显示给操作人员,给人以直接观察和及时操作的功能。本次选用世纪星组态软件,只需前期对各工艺流程进行组态,当调节好PLC与上位机的通讯功能后,在系统运行过程中只需打开组态界面即可实现对各参数的实时监控,同时该组态软件还具备Web发布功能,即将重要数据发布到网页上,各阶层领导在远程端只需登录相应网址即可看到采煤机自动调高系统过程中的相应数据,同时还具有参数设定、数据存储和故障报警等功能[5]。

3 结语

针对采煤机的自动调高控制系统,从系统的加载装置操作、电气的选型和监控系统等方面做了设计,并借助实验平台完成了实验研究,取得了满意的效果,相信对实际工程应用有较高的借鉴价值。

[1]李晓豁,李烨健,刘述明,等.基于预测控制的采煤机滚筒自动调高系统[J].计算机系统应用,2012,21(4):36-40.

[2]赵丽娟,李苗.采煤机自动调高系统的模糊PID控制仿真[J].辽宁工程技术大学学报(自然科学版),2016,35(10):1 075-1 080.

[3]雷俭,田慕琴.遗传算法在采煤机自动调高预见控制系统中的应用[J].科技情报开发与经济,2006(23):186-188.

[4]曾庆良,许德山,等.基于虚拟仪器的采煤机自动调高系统研究[J].中国矿业,2016,25(5):129-133;137.

[5]高永新,张新鑫.采煤机自动调高控制系统设计[J].测控技术,2016,35(5):57-60.