基于PLC的实验教学机器人FAS生产线的设计与实现

张 欣,叶家炜

(深圳职业技术学院 机电工程学院,广东 深圳 518055)

随着制造业的产业升级发展转变,原来的单一技能就业要求被多工种、多技能的岗位要求所取代.为了增强学生应对市场激烈竞争能力,满足岗位需求,我们模拟生产现场的实际情况,将现有的各独立单元,整合在一起组成一条机器人FAS生产线,可根据不同的实训目的自由组合完成不同实训项目,达到对各种专业技术综合训练,提升综合应用能力的目的.

1 工艺流程

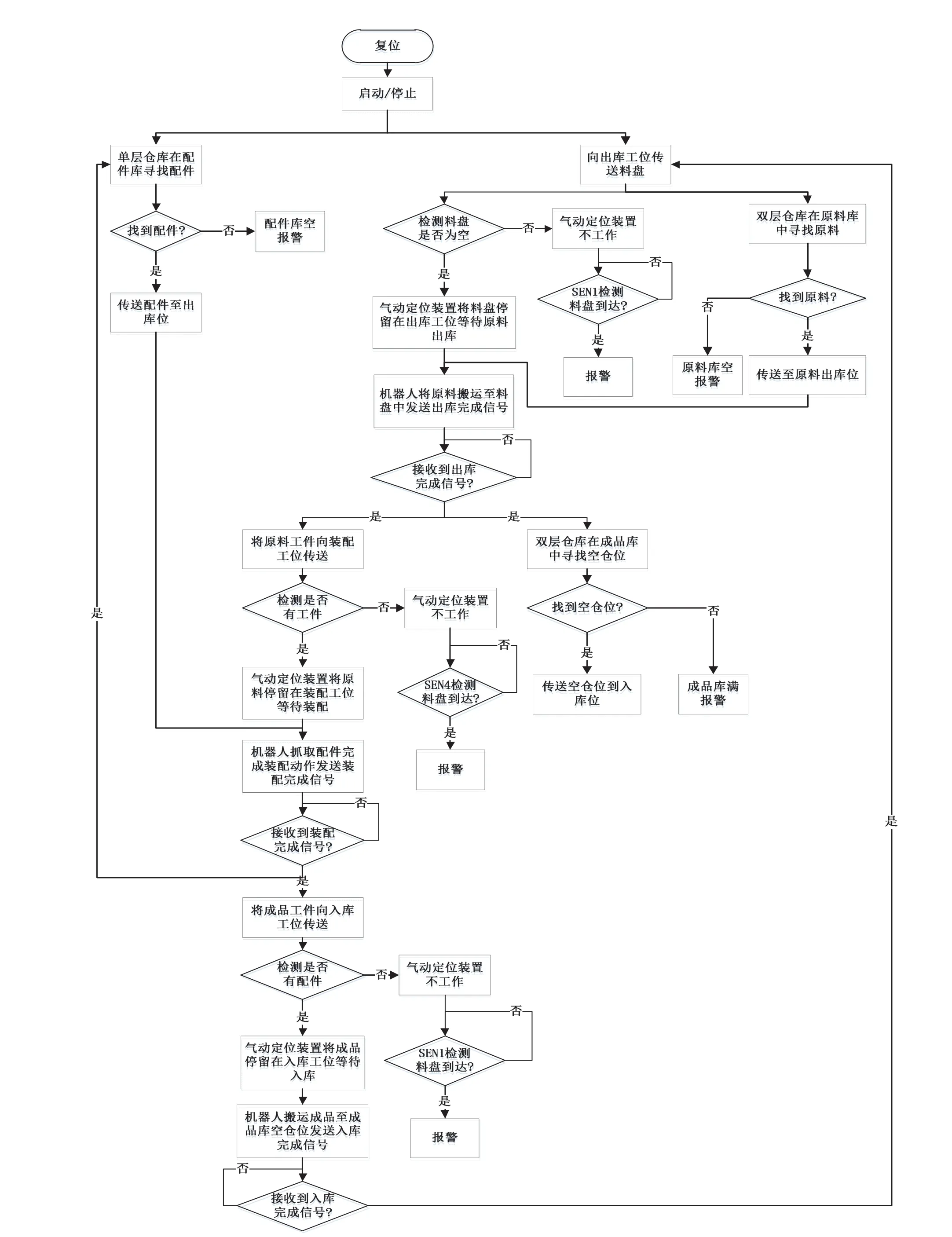

工艺流程模拟制造企业产品的生产过程,完成从原材料出库到成品产出入库的产品生产过程,机器人FAS生产线工艺流程如图1所示,具体过程如下:

1)通过传感器检测托盘状态,流水带将状态正确的托盘送至出库工位,原料库扫描原材料,并送至出库位,机器人取料放入托盘.

2)通过传感器检测托盘状态,流水带将状态正确的托盘送至装配工位.成品库扫描空仓位,送至入库位.

3)机器人从配件库抓取配件.

4)机器人将配件装配到原材料上.配件库扫配件,并送至出库位.

5)传感器检测成品中是否包含配件.

6)流水带将状态正确的成品传送至入库工位.

7)机器人将成品送入成品库空仓位.

图1 机器人FAS生产线工艺流程

2 硬件系统设计

机器人简易生产线硬件控制系统如图 2所示,本系统的控制过程为:总控单元向各个子单元发送控制指令,子单元按照总控单元的指令动作和过程控制.同时,实时向总控单元发送信息,从而实现总控单元对整个生产线的综合控制.该系统由总控单元、搬运及装配单元、仓库单元、自动化输送线单元几部分组成,如图3、图4所示.

图2 机器人FAS生产线硬件系统框图

2.1 总控单元

PLC可编程控制器是一种专门为在工业环境下应用而设计的数字运算操作的电子装置.它具有可靠性高、抗干扰能力强、体积小、重量轻、能耗低、建造工作量小、维护方便、容易改造等特点,广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺等各个行业.本系统采用西门子S7-300 PLC作为总控单元[1-3],向各子单元发送控制命令,同时接收各子单元及各传感器的状态,做出判断,向子单元发送下一步控制命令,从而实现对整个系统的控制.

2.2 搬运及装配单元

搬运及装配单元采用MOTOMAN工业机器人,是一种串联关节式机器人.PLC通过读取各子站状态及输送线上待加工工件的状态,做出判断,向机器人发送,原料出库、配件出库、装配、入库命令,控制机器人完成搬运、装配等动作,机器人完成对应动作后,向PLC发送动作完成信号,从而使 PLC得到机器人目前状态,实现 PLC对机器人的控制.

图3 机器人FAS生产线示意图

2.3 仓库单元

仓库单元由一个双层旋转仓库和一个单层旋转仓库及步进电机、零位开关、工件检测微动开关组成.PLC通过FM353定位模块控制步进电机,以达到对仓库仓格精准定位的作用.PLC根据当前执行工序,通过工件检测微动开关对仓库仓格进行扫描,再根据仓格的状态及仓库单元所处的位置进行计算,控制步进电机将满足要求的仓格运动到出库或入库位,由MOTOMAN机器人完成出库或入库工作.当原料或配件库材料都已经用完,或者成品库已满,PLC会控制整个系统停止,并发出报警信号,等待现场管理人员处理.

2.4 自动输送线单元

自动输送线单元由皮带输送机、变频器、三相异步电机、对射光电传感器、气动定位装置及导向条组成.本系统中皮带输送机采用变频调速,皮带运行速度2~5 m/min.PLC根据当前工序通过对射光电传感器对工件托盘及工件状态进行判断,控制皮带输送机将正常状态的托盘及工件传送到对应工位,驱动气动定位装置将托盘及工件停留在此工位,等待机器人完成出库、入库或装配动作.当出现异常情况时,如等待原料出库的托盘内仍有物料,或者完成装配动作的工件未发现装配件等,此时PLC控制皮带输送机将异常状态的托盘送到异常状态区,停止整个系统,并发出报警信号,等待现场管理人员处理.

图4 机器人FAS生产线

3 软件系统设计

机器人自动生产线控制系统软件设计在保证机器人 FAS生产线功能实现的同时还需要兼顾生产效率与系统可靠性.在控制软件设计上,充分利用PLC系统的优点,控制双层料库、单层料库和传送带这3个单元并行动作,通过机器人信号协调各单元动作,实现系统整体有条不紊的运行[4].这种方式相较于顺序执行方式,缩短了产品的单件工时,提高了生产效率,并且考虑了生产过程中可能出现的几种异常状况,增强了系统的可靠性.如图5所示,该机器人自动生产线的具体控制过程为:

1)系统复位,生产线启动,原料库、配件库通过工件检测传感器寻找待出库工件,并将找到的工件传送到出库位.同时流水带将料盘向等待工件出库工位传送,通过光电对射传感器检测料盘内是否有工件存在,若料盘为空,气动定位装置动作,将料盘停留在等待出库工位.

2)系统判断有原料待出库的同时料盘抵达工件出库工位,向机器人发送原料出库指令,机器人执行出库程序,将原料从原料库搬运至料盘中,完成后发送出库完成信号.

3)系统接收到出库完成信号后,控制流水带将料盘向装配工位传送,通过光电对射传感器检测料盘内是否有工件存在,若料盘内有工件,气动定位装置动作,将料盘停留在等待装配工位.同时成品库通过工件检测微动开关寻找空仓位,并将空仓位传送到入库位.

4)系统判断料盘抵达工件装配工位同时有配件待出库,向机器人发送装配指令,机器人执行装配程序,将配件从配件库中取出并完成工件装配动作,完成后发送装配完成信号.

5)系统接收到装配完成信号后,控制流水带将成品工件向入库位传送,通过光电对射传感器2检测配件,若检测到配件,气动定位装置动作,将料盘停留在等待入库工位.同时配件仓通过工件检测微动开关寻找下一待出库配件,并将配件传送至出库位.

6)系统判断有成品待入库同时料盘抵达工件入库工位,向机器人发送成品入库命令,机器人执行入库程序,将成品工件从料盘搬运至成品库的空仓位中,完成后发送入库完成信号.

7)接收到入库完成信号后,控制流水带将料盘向等待出库工位传送,开始下一个产品装配作业.

该系统设计了生产过程中常见的3种异常状况的检测与处理,在每个工序都会对与该工序相关的单元状态进行判断:

1)在原材料出库工序,会判断料盘是否为空、原料库是否为空,若料盘内有工件或者原料库没有原料,均会判定为状态异常.

2)在装配工序,会判断料盘内是否有工件、配件库是否为空,若料盘内没有工件或者配件库没有原料,均会判定为状态异常.

3)在成品入库工序,会判断成品上是否有配件、成品库是否有空仓位,若成品上未发现配件或者成品库没有发现空仓位,均会判定为状态异常.

任何异常情况出现,PLC都会停止整个生产线,发出报警信号,等待现场管理人员处理.

4 应用及实现教学效果

本文搭建的一套模拟工业现场实际应用的机器人FAS生产线综合实训系统,包含多种工业现场常用的专业技术.本系统具有良好的开放性和柔性,可让学生从控制柜配线到整个系统的组成和原理都有一个全面的认识和理解;可根据不同的实训目的自由组合完成不同实训项目,达到对各种专业技术综合训练,提升综合应用能力的目的;也可根据需求重新构建,达到创新的目的.本系统应用于机电一体化综合实训、毕业设计、社团活动、对外培训等,实践证明,可有效提升学生的专业技术综合应用能力.

图5 机器人FAS生产线软件流程图

[1] 胡健.西门子S7-300PLC应用教程[M].北京:机械工业出版社,2007.

[2] 廖常初.S7-300/400 PLC应用技术(第3版)[M].北京:机械工业出版社,2011.

[3] 韩裕生,乔志花,张金.传感器技术及应用[M].北京:电子工业出版社,2013.

[4] NX100操作要领书[Z].安川电机SGM-CSO-A032.