西门子G120变频器实现塑料板链的同步运行

承德华远自动化设备有限公司 蔡俊英

1.塑料板链的组成及简单描述

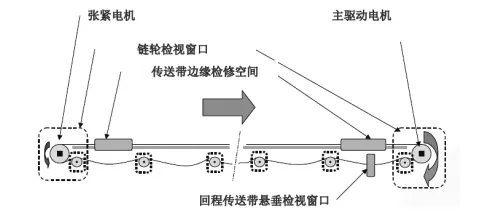

板链设置:在驱动电机后第一与第二托辊间设置悬垂段(跨距较普通支撑辊间距大);线体出口侧设置驱动电机;线体入口侧设置张紧电机。

驱动电机:带抱闸、编码器,速度控制。运行时力矩与输出转速方向同向。

张紧电机:恒力矩控制,力矩范围在最大张紧力矩(参考项目计算书)范围内调试。也有部分客户使用速度差控制实现。运行时,力矩与实际运行方向相反(两电机在板链工作面施加张紧力)。

启动顺序:先启动驱动电机(同时打开抱闸),延时1.5-2秒启动张紧电机。

停机顺序:张紧电机停车(断电状态),延时1.5-2秒驱动电机停车(同时抱闸制动)。

2.塑料板链厂家推荐应用描述

塑料板链单元是由主驱动拖动的,张紧驱动作为负载,这样的话,运输板带永远是绷紧的。张紧驱动的应用压力必须选择适当,以使作用在板带上的力和板带的震动都降到最小。

两个驱动都要求带有制动器抱闸,分布在不同的控制柜内,通过现场总线连接,因此,张紧驱动的再生能量减少主驱动的能源消耗。

张紧驱动的简单变化不需要编码器。因此不需要编程,很多客户不接受这种方式。

驱动的速度控制(带有电机编码器)通过SEW的系统总线(SBus)将其实际速度以负信号的方式传送给张紧驱动 →主从控制

为了产生制动张紧力,驱动必须工作在再生状态。这意味着使用的同步电机必须工作在第二或第四象限。

在第四象限的工作模式称为“超同步制动”,第二象限的工作模式称为“逆流制动”。

逆流制动

超同步制动

Mk:分解力矩

Mw:反向力矩

n:实际速度

nd1:张紧驱动的机械速度

nd2:张紧驱动的旋转区域速度(定性描述)

两种操作模式的主要不同点

第二象限逆流制动第四象限超同步制动在驱动启动过程中的张紧力矩可调,具有弱磁和电流限幅。可调节为一个几乎不变的张紧力矩,这在操作中是可以实现的张紧驱动的张紧力矩可由速度设定值来调节。因此在操作中改变张紧力矩是可以实现的。因为张紧力矩的机械振幅也是震荡的。张紧力矩几乎不变并依赖于张紧电机的机械速度如果速度不是恒定的话,张紧力矩依赖于速度,并且是波动的。张紧力矩根据主驱动和张紧驱动之间速度设定值的差异是可调的。

3.塑料板链调试

(1)标准调试思路:知道驱动电机、制动电机配置参数,驱动电机轴端链轮直径、驱动轴上链轮直径,制动电机端链轮直径、制动轴上链轮直径,生产节拍,工位间距,根据电机的参数和下面的公式计算出相应节拍下的电机的理论频率值。

电机频率设定的理论值计算如下:设定的节拍=J(JPH),节距L=6m,由此得出:单节拍所用时间 t=3600/J(JPH)秒,板链的速度L/t=L* J(JPH)/3600米/秒,驱动轮转速V驱动= 60*L J(JPH)/(3600*3.14*D驱动轮直径)转/分,电机转速:V电机= 157*V1*R减速机链轮半径/R驱动链轮半径,再根据电机铭牌参数,50Hz频率运行下的额定转速,理论上可以计算出:电机频率:f=50* V电机/n 赫兹。

驱动端和张紧端的主轴转速的计算:根据编码器来测定主轴的转速。即在规定的时间间隔内Tg内,测量所产生的脉冲数来获得被测速度值,若编码器每转一圈发出的脉冲数P,且在规定的时间Tg内,测得的脉冲数为m1,则电机每分钟的转数:

n=60* m1/(P*Tg)转/分。

张紧电机的控制方法:主驱单位时间内板链出链长度ΔL1,张紧端单位时间内进链长度ΔL2,若ΔL1>ΔL2,张紧电机的转速小于主驱电机的转速,所以:F主驱电机拉力=f上层板链摩擦力+F板链张紧力,F张紧电机= F板链张紧力+ f下层板链摩擦力=9549P/n*r=9549I2R/ n*r,F板链张紧力增大,所以张紧电机的电流增大。若ΔL1<ΔL2,张紧电机的转速大于主驱电机的转速,所以:F张紧电机= F + f下层板链摩擦力=9549P/n*r=9549I2R/ n*r,F增大,所以张紧电机的电流增大。

预设问题调整建议:

出现爬行:1)检查板链支撑面、悬垂、回程支撑;2)调整两个电机的控制方式;3)在张紧最大力矩范围内调整张紧力;

出现跳齿:1)支撑板端部相对链轮水平或垂直位置设计不合理;2)链轮上板链包角不足,包角需在180-190度间;3)链轮与板链啮合不良;4)链轮或板链底部有异物或形变,致板链在链轮上被顶出;5)定位环位置不合理;6)板链或链轮过度磨损。

(2)实际方案设计:选用简单配置,即主副驱动全部选用西门子G120变频器,主驱选用无编码器的矢量控制,张紧驱动选用转速控制,转矩限幅模式。张紧驱动转矩限幅设置为主驱实时转矩的10%~15%之间,根据实际情况调整。

(3)变频器调试,设置IP地址连接变频器(在线),进行快速调试;

有两种方式:一种是在STARTER软件中设置,一种是直接在Portal软件中设置。

3.1 在STARTER中进行设置,配合Portal软件完成设置。

3.1.1 输入目标站的IP地址(Input target station ip address):

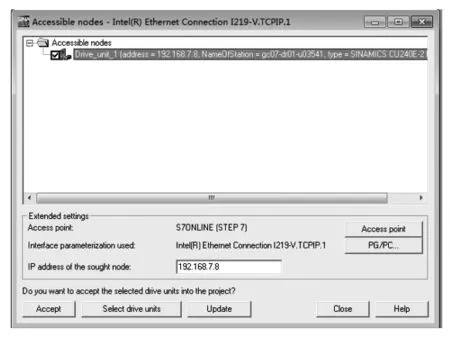

在STARTER中搜索主驱和张紧电机的地址(PC/PG选择物理网卡TCPIP通讯)

点击“update”按钮

PN通讯时PLC硬件组态的IP地址或者设备名称必须与变频器一致,并且不能重复。

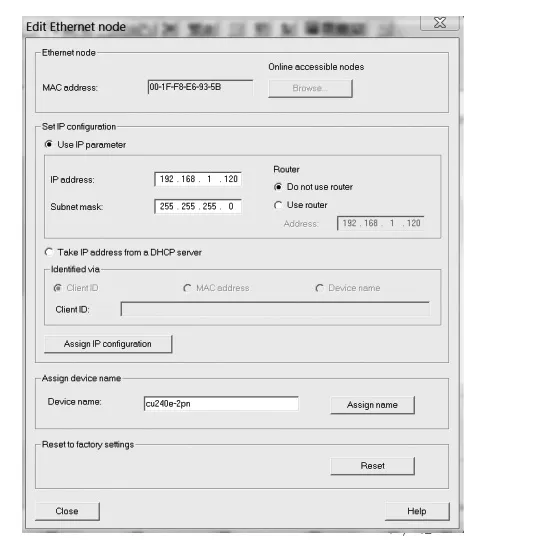

勾选需要设定的设备,右击在弹出的窗口中可以设定IP地址及设备名称:

设定完成后Assign name按钮。

3.1.2 将主驱和张紧的参数上载到电脑中。

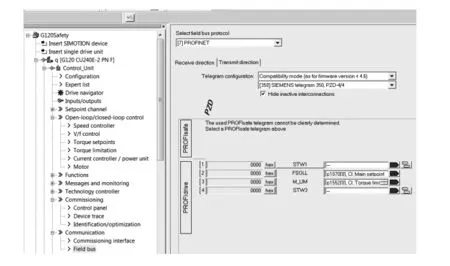

3.1.4 将主驱动的报文改为PZD改为2/6 报文。

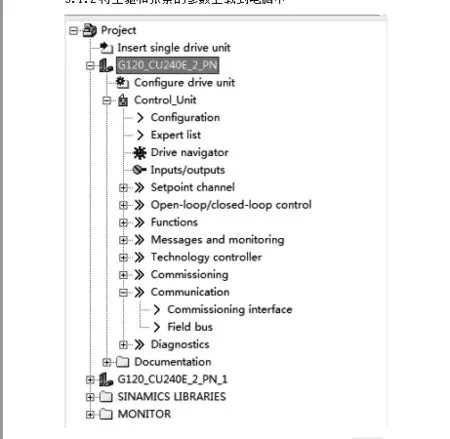

Communication->Field BUS 双击打开,下拉菜单选择报文,如下图所示。

3.1.5 将张紧电机报文PZD改为4/4 报文,参数P1552 ,P1554设定转矩上下限的百分比。

3.1.6 在Starter专家列表中修改p2003。

将P2003的值修改为电机额定的输出转矩值。

3.1.7 将Starter中设置的参数保存并且下载到变频器中,注意一定要执行Copy RAM to ROM操作,保存参数,否则一些参数断电不保存。

3.1.8 在TIA Portal中打开程序,PLC硬件组态的IP地址及设备名称必须与STARTER中变频器的设置一致。

3.1.9 将主驱电机报文改为PZD 2/6,将张紧电机报文改为PZD4/4。

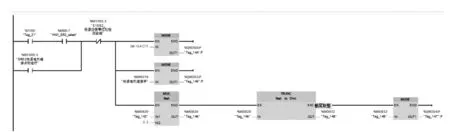

3.1.10 在程序中读取主驱动电机的输出转矩值MD420里。

3.1.11在程序中将通过计算自己调整系数输出到副驱动的转矩值里输出PQW246。

3.1.12 张紧电机采用速度控制转矩限幅,设定张紧机反向或者比主驱动电机速度慢一些,达到速度环饱和,限幅值起作用。

4.总结

将主驱电机报文设置为2/6,张紧电机报文设置为4/4,这样就可以读出主驱动输出的实时力矩值,在程序中处理,乘以主驱减速机的变比系数,乘以10%,再除以张紧减速机的变比系数再传输至张紧电机的力矩上下限设定值中。具体系数根据情况做调整。

[1]《SINAMICS G120变频控制协调实用手册》机械工业出版社.