大尺寸液晶显示屏MURA不良电学补偿研究

合肥京东方显示技术有限公司 葛宜峰 钱志禹 陈 平 孙 勇 李艳平 刘海滨 李方庆 彭 帆

0 背景

随着液晶显示行业的发展以及消费者的需求,液晶显示屏尺寸越做越大。考虑到大玻璃基板的切割边效,生产线使用的玻璃基板尺寸也随之增大,例如G8.5代线玻璃基板尺寸为2200*2500mm,G10.5代线玻璃基板尺寸为2940*3370mm。玻璃基板尺寸的增大,不仅加大了工艺上的难度, Mura不良的发生率也随之升高。为了降低Mura不良给工厂带来良率上和经济效益上的损失,Mura的电学补偿方法研究十分必要。

1 Mura产生机理

TFT-LCD的显示是由像素电极控制液晶分子的偏转角度,背光透过不同角度的液晶分子,再经由上偏光片得到不同颜色的组合,显示出不同的画面[1]。Mura不良一般是在灰阶画面下检出,其在视觉上的表现为不良区域灰阶明显高于或低于正常画面,如图1所示。

图1 Mura不良示意图

TFT-LCD的内部是由各种膜层组成,光线透过这些膜层后,膜层厚度会对光的透过率产生不同程度的影响。此外Panel内部线路重叠部分会产生寄生电容,影响实际Pixel电压值。因为Mura不良产生原因有背光源及Panel内部引起,本次研究不讨论背光源引起的Mura不良,而Panel内部引起的Mura不良归纳起来主要有以下三种:

(1)膜层厚度不均,影响光线透过率,产生Mura不良;

(2)膜层厚度不均,影响线路阻抗,信号在传输过程中发生衰减,拉低Data信号电压,产生Mura不良;

(3)膜层Over-lap,产生寄生电容,拉高或拉低像素电压,产生Mura不良Mura电学补偿原理。

2 Mura自动光学检测

在液晶显示领域,Mura缺陷因具有形状多样、面积不定、对比度低、亮度不均匀等人眼难以识别的特征而被认定为一种不同于常规缺陷的显示缺陷。由于这类缺陷在长时间使用时才会对用户的视觉产生影响,而不会导致液晶面板的直接报废,所以在内地液晶产业刚起步的当时,对Mura缺陷的检测几乎被忽略。随着人们对品质生活的追求,高质量的LCD产品市场逐渐显现,生产者开始逐步尝试以常规手段对Mura缺陷进行检测的方法[2~5]。

TFT-LCD Mura缺陷检测系统主要由图像采集和图像处理两部分组成。图像采集旨在通过相机与图像采集卡等固件设备对流水线上的TFT-LCD面板进行拍照、信号转换,并将转换后的数字图像信息存储。为了节省存储空间、提升检测时效,期间还将经历预判机制的处理,过滤设定阈值内的采集对象,最终仅存储疑似缺陷图像。图像处理就是在完成对象采集的基础上,对存储的待检图像按步骤依序进行缺陷提取、缺陷增强和缺陷分割等操作,以分离识别缺陷的过程。Mura检测的流程如图2所示。

④继续使用的水工建筑物、厂房及水工金属结构等,这些固定资产设施已使用30多年,应只考虑剩余价值的效益贡献。

图2 Mura自动检测流程

2.1 电学补偿数据计算

Mura缺陷点灯现象表现为局部灰度不均,其电学补偿的原理即是根据点灯灰度的差异,计算出缺陷区域实际显示灰度和目标灰度之间的差异,在三个灰阶画面下计算出一组差异数值,然后以二次插值的方法模拟计算灰度的补偿值,再通过电压-灰度曲线计算需要补偿的电压值[6]。

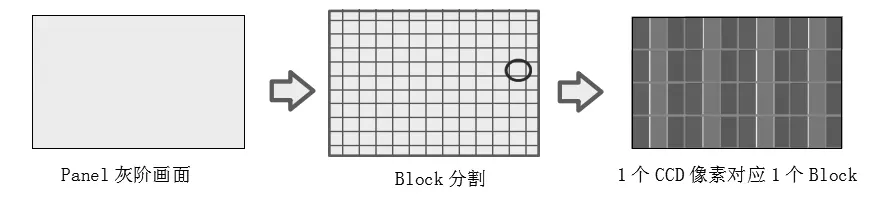

在实际操作中,为了保证修复的效果,通常将Panel按照一定大小分割为许多Block,每个Block为一个修复单元。Mura光学图像采集的CCD相机一个像素对应一个修复Block,修复的补偿数据计算是以Block为单元计算的,如图3所示。

图3 修复Block分割

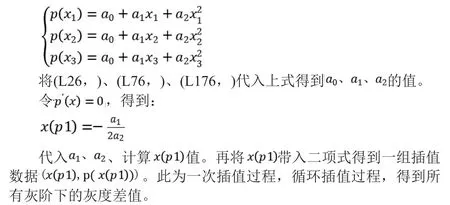

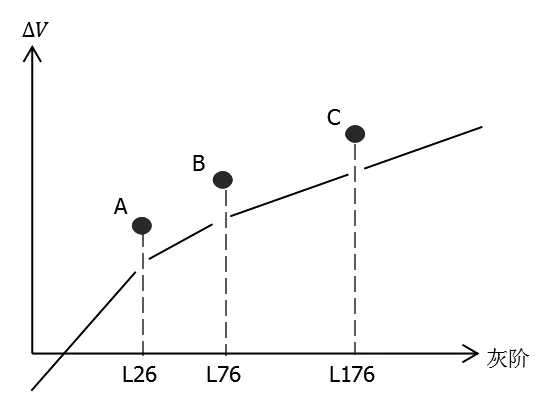

下面以一个Block补偿数据计算为例进行说明。根据不同灰阶画面(L26、L76、L176)拍摄的不良画面,分别计算Block显示灰度值与目标灰度之间的差值,如图4所示。利用二次插值法模拟计算所有灰阶画面显示灰度与目标灰度的差值,根据电压-灰度曲线得出补偿电压,如图5所示。具体计算过程如下:

图4 不良区域灰度差值

图5 不良区域电压补偿值

2.2 补偿数据烧录

系统计算出补偿数据之后,通过T-Con烧录到Flash ROM。烧录完成后,T-con会调用Flash IC里面的补偿信号进行信号补偿,修复Mura缺陷,如图6所示。

图6 信号补偿

3 Mura电学补偿系统

3.1 系统组成

图7 Mura电学补偿系统架构

Mura电学补偿系统包括图像采集模块、图像处理模块、补偿数据计算模块、烧录、PG点灯模块,如图7所示。图像采集模块由高分辨率照相机和高分辨率镜头组成,Panel点灯后进行不良图片的采集。图像处理模块需要把采集的图像进行去燥处理,不良位置和不良程度的识别。补偿数据模块根据图像处理的结果进行补偿数据的计算;烧录模块负责将补偿数据写入Flash ROM。

3.2 相机/镜头选型

相机的选型中比较重要的参数为分辨率、像元大小及曝光时间的可调范围。分辨率越高,检测精度越高。曝光时间的可调范围越大,拍摄图像的动态范围越大,因项目中需要拍摄低灰阶画面的图像,故需要曝光时间可调范围大。

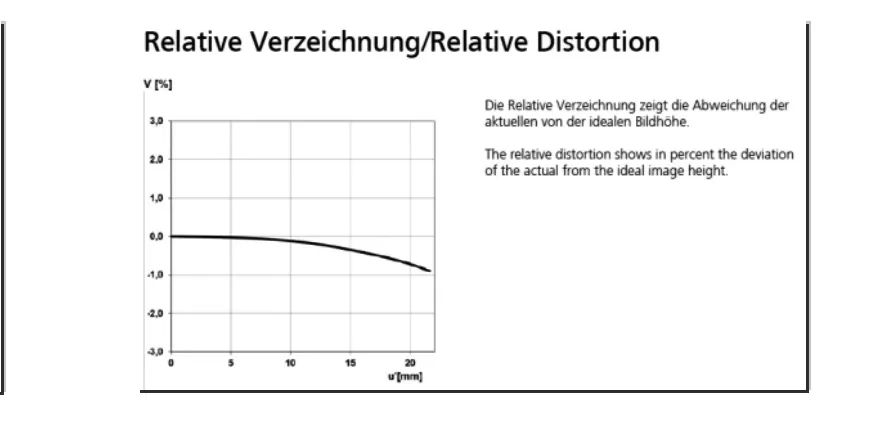

镜头的选型中比较重要的参数为分辨率、畸变、亮度一致性、光圈等。分辨率越高,检测精度越高。光圈越大,镜头的进光量越大。所选镜头型号为:Otus 1.4/55。图8为照度一致性,即暗角特性,图中可以看出光圈为4或者4.28时,镜头边界的亮度为中心亮度的80%,说明所选镜头的暗角不明显。图9为畸变特性,图中可以看出,镜头在边界处的畸变约1%,说明所选镜头的畸变非常小。

图9 镜头畸变特性

3.3 相机工作距离计算

式中:

D为相机到显示屏的距离,m;

R为CCD与LCD的像素比,表示R个横向像素对应1个LCD像素;

S为显示屏尺寸,Inch;

H为横向分辨率;

V为纵向分辨率,如图10所示;

图10 相机光路示意图

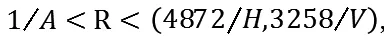

R的确定方法:由上述可以看出R与1/A是存在一定的关系的,R>1/A可达到最低补偿要求。同时,由于相机CCD分辨率(4872*3258)限制,R的最大只能取4872/H与3258/V的最小值。故R的理论取值范围为:

例如:对于4k屏(3840*2160),1/8 实际中由于R低会影响修复效果,一般要求R尽可能取大一些;由于R更大对屏的位置摆放要求更高,R也不能取值等于min(4872/H,3258/V),否则Panel稍微偏离就会超过相机视场。 对于4K屏,取R=1较合适,对于8K屏,取R=0.5较合适。当尺寸S相同时,代入公式计算出两者的工作距离相同。 根据上式,计算出对应不同尺寸显示屏相机工作距离,如表1所示。 表1 不同尺寸显示屏相机工作距离 图11 Mura电学补偿工作流程 (1)一站式软件操作环境:系统将分离的软件模块、设备进行整合,操作更加顺畅,流程更加简洁。 (2)快速修复效果评估:集成PG到图像处理引擎中,PC端与图像处理引擎以千兆以太网通信,可以在不烧录的情况下,输入补偿后的数据,用以评估修复效果,减少迭代中的烧录的时间。 (3)可编程的图像修复功能:允许在使用不包含Mura电学补偿功能的TCON时,通过编辑图像处理引擎中的补偿计算公式、滤波器系数、颜色因子系数、灰度因子系数等,模拟TCON的修复算法。同时提供逻辑Pattern、图片和视频等方式评估电学补偿修复算法的有效性,根据缺陷类型和比例选择合适的方法,以实现最小的开销到达最佳的修复效果(Flash容量和TCON IC上RAM容量,RAM容量影响TCON IC的成本) (4)Demura检测引擎中基于机器学习的检测和补偿计算方法,会在修复的迭代和人工干预下,能够不断提高系统的性能,减少迭代出现的概率,以节约时间。 电学补偿法可修复Mura不良种类如表2所示: 表2 可修复Mura不良种类 表3 Mura不良修复效果 Mura不良在实际生产过程中,产生原因复杂,差异性消除较为困难,很难从源头进行改善。电学补偿法是一种有效的Mura不良修复方法。Mura电学补偿系统主要包括图像采集模块、图像处理模块、补偿数据计算模块、烧录模块、点灯模块。在实际的使用中具备很好的修复效果,而且可以在不烧录补偿数据前预测修复效果,很大程度地缩短了修复时间,具备量产条件。 [1]田民波,叶锋.平板显示器技术发展[M].北京:机械工业出版社,2010:304-311. [2]Guo B,Hu G H,Yang G Y.TFT-LCD Spot-Type Defect Detection in Module Process[J].Advanced Materials Research,2014,971-973:1368-1371. [3]Fan S K S,Chuang Y C.Automatic detection of Mura defect in TFTLCD based on regression diagnostics[J].Patten recognition letters,2010,31(15):2397-2404. [4]毕昕,丁汉.TFT-LCD Mura缺陷机器视觉检测方法[J].机械工程学报,2010,46(12):13-19. [5]卢小鹏.TFT-LCD Mura缺陷机器视觉检测方法研究[D].成都:电子科技大学,2014. [6]叶达文.TFT光电曲线Gamma校正[D].黑龙江:哈尔滨工业大学,2011. [7]裴文芳.基于图像处理的小尺寸液晶屏显示缺陷智能检测[D].长春:吉林大学数学研究所,2015:1-33. [8]李坤,李辉.LCD Mura缺陷的B样条曲面拟合背景抑制[J].光电工程,2014,41(2):33-39. [9]谢瑞.TFT-LCD Mura缺陷自动检测方法研究[D].安徽:合肥工业大学,2016. [10]王开福.图像处理技术及其应用[M].北京:科学出版社,2015:70-71.

3.4 工作流程

3.5 系统优势

4 Mura电学补偿测试结果

5 结论