半导体制冷-相变材料保温的电池组热管理

白帆飞,陈明彪,宋文吉,冯自平

( 1.中国科学院广州能源研究所,广东 广州 510640; 2.中国科学院可再生能源重点实验室,广东 广州 510640;3.广东省新能源和可再生能源研究开发与应用重点实验室,广东 广州 510640; 4.中国科学院大学,北京 100049 )

铅酸电池是户外基站主要的后备电池。升高温度可促进电解液在活性物质内部的电荷传输能力,减小阻抗,提高导电性、初始放电容量和活性物质利用率;但会导致电解液干涸、负极板硫酸盐化严重,缩短电池的使用寿命[1]。

炎热地区通信基站,对铅酸电池冷却后的长期保温有较高的要求[2]。部分地区在基站地下挖坑、利用地下的相对恒定温度保温,但对基站的改造较复杂成本较高。在现有设备的基础上,增加辅助措施,保障电池处于适宜的温度,是更好的解决方案。

本文作者将半导体制冷(TEC)技术和相变材料(PCM)应用于户外基站备用电池组的热管理,使其高温环境下长期保持于适宜温度。

1 电池组工作原理

电池组采用短期冷却、长期保温的模式:高温环境下开启TEC,保温阶段采用相变材料(PCM)保温。电池组周围包裹PCM,TEC的冷端贴在PCM内的金属铝板上,用以提高TEC的制冷效果,同时有助于提高电池组内温度场的一致性;PCM外表面包裹二氧化硅气凝胶板,用以延长保温时间,避免频繁冷却。电池组结构如图1所示。

图1 电池组结构示意图

2 电池组热模型

研究采用LC-P1220型铅酸电池(沈阳产),单体电池为12 V 20 Ah,0.18 m×0.08 m×0.17 m;电池组内8只电池单体2并4串,共48 V 40 Ah。PCM采用熔点为24 ℃的十二烷醇(马来西亚产,99%),物理性能参数如表1所示[3]。

电池在浮充阶段的产热率为浮充电压与浮充电流的乘积,其中,浮充电压为电池工作电压,浮充电流为0.3 mA/Ah。整个电池组的发热功率仅为0.6 W,因此,在对浮充阶段的电池组进行热模拟时,可忽略电池的产热[4]。

871 XH-C系列TEC的制冷片(江苏产)由热端、冷端和中间体组成,冷端贴在PCM中的金属铝板表面,热端由风扇冷却。TEC冷端、中间体和热端的热模型分别见式(1)—(3):

qcool=[I(αp-αn)Tc]/Vc

(1)

qm=(I2R)/Vm

(2)

qh=[I(αp-αn)Th]/Vh

(3)

式(1)—(3)中:I和R分别为制冷片的电流、内阻;αp和αn分别为P型、N型半导体的塞贝克系数;Tc和Th分别为冷端与热端的温度;Vc、Vm和Vh分别为冷端、中间体和热端的体积。电池组表面与环境自然对流吸收的热量等于电池组各部分增加的热量和TEC冷端带走的热量,方程见式(4):

qabs=qb+qPCM+qAl+qins+qcool

(4)

式(4)中:qb、qPCM、qAl和qins分别为电池组、PCM、铝壳和隔热层吸收的热量,qabs为电池组表面与环境自然对流换热量。在确定PCM用量、进行电池组尺寸设计前,要进行散热量的估算。电池组与周围空气发生自然对流换热时,散热量的估算可根据经验公式求解。

电池组在一段时间内的总换热量qabs除以单位质量PCM的相变潜热,可求得该段时间内维持电池温度恒定的PCM用量。根据电池组的排布方式、PCM用量,确定电池组内部的基本结构和尺寸。图1中,X、Y方向电池间距为20 mm,周围包裹20 mm厚的PCM;Z方向,电池下端PCM厚度为40 mm;电池组表面是20 mm厚的隔热层,以减少吸热量,延长保温时间;电池组外部尺寸为0.46 m×0.46 m×0.28 m。

研究采用FLUENT软件的非稳态求解器,模拟电池组内的传热过程。为简化计算,进行以下假设:基站电池长期处于备用状态,忽略产热;忽略PCM固-液相变过程中的体积变化;忽略TEC热端对电池组外表面换热的影响。

3 计算结果及分析讨论

3.1 热管理温度范围的选择

不同的环境温度下电池组的温升情况不同,为确定电池组温度控制范围,模拟了不同温度下、不开启TEC时电池组最高温度随时间的变化,结果如图2所示。

图2 不同环境温度下电池组温度随时间的变化

Fig.2 Temperature of battery pack versus time with different environment temperature

当PCM温度低于熔点时,温度上升较快;PCM吸热融化过程中,温度基本恒定;PCM完全融化后,最高温度迅速上升至环境温度。由于PCM温度扩散系数较低,电池组内存在温度梯度,为保证冷却阶段有更多的PCM达到凝固状态,在保温阶段吸收更多热量,温度上下限分别为27 ℃和20 ℃。

3.2 制冷片布置方式对电池组的影响

为考察制冷片布置方式对电池组冷却、保温阶段的时间和温度场一致性的影响,模拟了4种布置方式下电池组温度场的情况。电池组内4个制冷片的分布情况如图3所示。

图3 制冷片布置示意图

方案1中,制冷片对称、均匀分布在电池组正下方;方案2和方案3中,制冷片分布在两侧;方案4中,制冷片分布在四个侧面。模拟过程中,监测了12个点的温度以及电池组最高温和最低温,监测点位置见图1,环境平均温度为40 ℃。

冷却阶段电池组温度随时间的变化见图4。

图4 冷却阶段电池组温度随时间变化

从图4可知,方案1和方案2冷却阶段的时间较长、各监测点最大温差较小;方案3冷却阶段时间最短、各监测点最大温差超过5 ℃、温度差异最大;方案4冷却阶段的时间、各监测点最大温差介于方案2和方案3之间。方案1中,各监测点温差最小,冷却阶段后期温度下降较快,达到PCM熔点后逐渐放缓,各点最大温差不断增大。方案2中,电池组的热量沿Z方向传递给制冷片的冷端,靠近制冷片的监测点,温度变化趋势和电池组最低温度变化趋势相同,各监测点温度差异始终大于方案1。对比可知:冷却阶段,电池组的热量沿Y方向传递给制冷片时的时间最长、电池组温度一致性最好,沿Z方向传递时次之,沿X方向传递时效果最差。这是由于:沿Y方向电池单体尺寸最大、PCM量最少,而Z方向电池尺寸最小、PCM量最大。电池单体的导热系数远高于PCM,有利于温度的扩散,减小电池组的最大温差,延长冷却时间。

保温阶段电池组温度随时间的变化见图5。

图5 保温阶段各监测点温度随时间变化

冷却阶段时间越长,相应的保温阶段时间越长。在温度上下限相同的情况下,冷却时间越长,电池组内的热量散失得越多,PCM各点温度越均匀,凝固的部分也越多,保温阶段可以吸收的热量越多,从而很好地抑制电池组温度的上升。同理,不同制冷片布置方式下,冷却阶段电池组温度差异越大,保温阶段电池组的温度一致性就越差。

实验结果表明:制冷片布置在电池组正下方时的冷却、保温效果最好,对称布置在电池组前后侧面时效果次之。

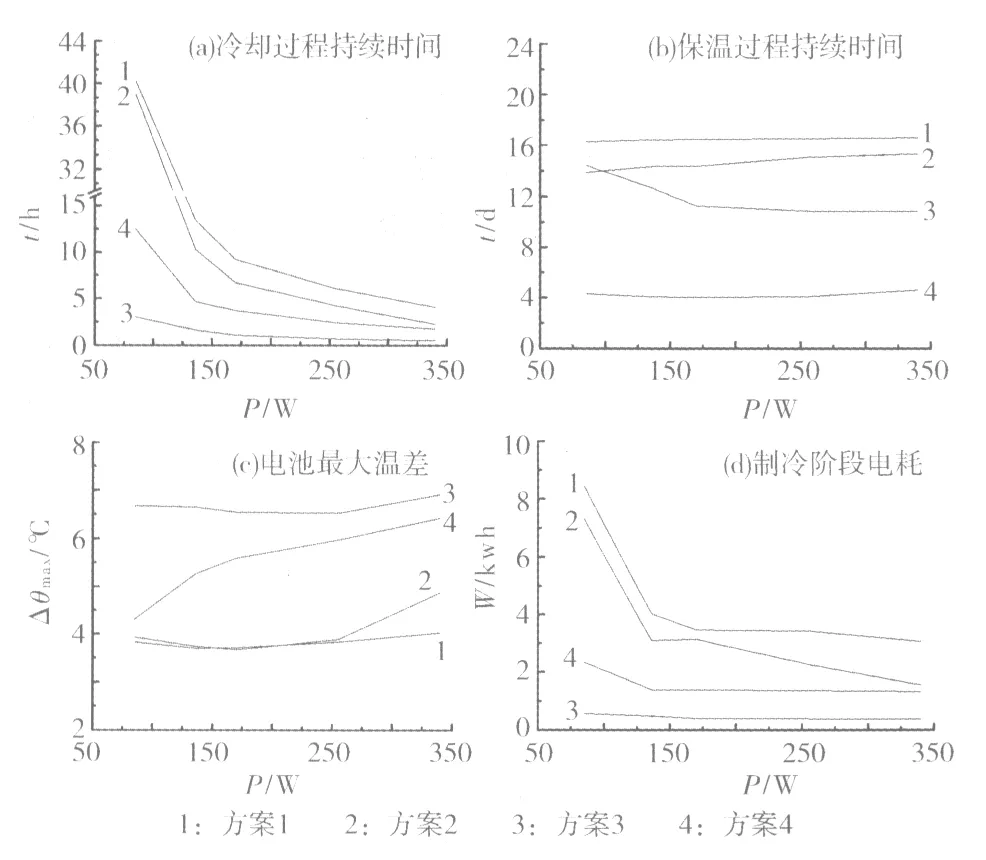

3.3 制冷功率对电池组的影响

当环境平均温度为40 ℃时,电池组与环境的换热率约为17 W。为了研究TEC制冷功率对电池组温度分布的影响,将4个制冷片的总制冷功率分别设置为85 W、136 W、170 W、255 W和340 W(电池组换热率的5倍、8倍、10倍、15倍和20倍),对电池组进行冷却。制冷片采用4种不同的布置方式,初始温度为20 ℃。制冷功率对冷却、保温过程的持续时间、电池组最大温差和制冷阶段电耗的影响见图6。

图6 制冷功率对冷却、保温过程持续时间、电池组最大温差和制冷阶段电耗的影响

Fig.6 Time of cooling and heat preservation process,maximum temperature difference,power consumption versus cooling power

从图6可知,随着制冷功率的增大,冷却阶段持续时间呈下降趋势,方案1和方案2更明显,当制冷功率超过170 W时,冷却阶段持续时间的下降趋势变缓。制冷功率相同时,方案1、方案2、方案4和方案3的冷却阶段持续时间依次缩短。制冷功率增加时,方案1、方案2和方案3的最大温差变化不大,方案1和方案2的最大温差始终小于5 ℃。制冷功率增加时,方案1、方案2和方案3的保温时间几乎不变,方案4的保温时间呈缩短的趋势。根据冷却时间、制冷功率和制冷量与输入功率的比值(COP),可求得冷却阶段的电耗。制冷功率增加时,冷却阶段的电耗总体呈下降趋势,当制冷功率超过170 W时,方案1、方案3、方案4的电耗基本不变,而方案2的电耗仍然不断下降。

综上所述,为减小冷却阶段电池组的最大温差、提高温度场的一致性、延长电池组的保温时间,制冷片的布置可选择方案1和方案2的方式。由于制冷片采用方案1方式布置时,热端风扇向下排出热空气,热空气上浮受电池组阻碍,散热效果较差,因此制冷片的最佳布置方式为方案2。为减小热端风扇负荷、提高系统的稳定性,最佳制冷功率为170 W。

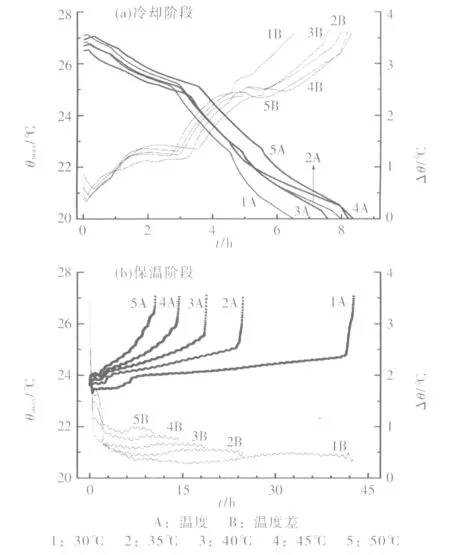

3.4 不同环境下电池组冷却、保温效果

为研究不同环境温度下,电池组冷却阶段的温度情况和

保温效果,分别采用不同的环境温度模拟电池组的温度变化,环境温度的昼夜浮动都为± 5 ℃。制冷片布置在电池组的前后两侧,制冷功率为170 W,电池组的初始温度为20 ℃。

不同环境温度下电池组冷却阶段最低温度、保温阶段最高温度随时间的变化见图7。

图7 不同环境温度下电池组温度随时间变化

Fig.7 Temperature of battery pack versus time with environment temperature

从图7可知,不同环境温度下,电池组冷却阶段的最低温度变化趋势一致;环境温度上升对冷却阶段的持续时间影响较小。保温阶段的持续时间随环境温度的上升明显缩短;电池组的最高温度变化趋势受环境温度影响较大。

不同环境温度下,冷却阶段电池组的最大温差随时间延长不断上升,保温阶段电池组的最大温差先是迅速下降,最终趋于稳定。随着环境温度的上升,冷却阶段电池组的最大温差基本不变,保持在3.6 ℃左右,保温阶段电池组的最大温差小于1 ℃。冷却功率和制冷片设置相同时,电池组温度场变化较小,最大温差基本不变。该结构的电池组对环境温度的适应性很好,适用于不同环境温度的地区。

电池组在连续5次冷却、保温过程中各参数的变化见图8。

图8 连续冷却、保温过程中电池组各参数的变化

从图8可知,在连续的冷却保温阶段中,电池组最高温度、最低温度和最大温差周期性变化,最大温差不超过4 ℃;冷却阶段的持续时间较为稳定,维持在7.5 h左右,保温阶段的持续时间变化略大,在19 ℃左右浮动。该结构的电池组在经历多次冷却和保温后,仍能保持较稳定的温度场和冷却、保温时间,保温效果维持较好,可延长电池的使用寿命。

3.5 充放电工况下电池组冷却、保温效果

为研究充放电情况下电池组冷却和保温阶段温升情况,分别模拟制冷初期、保温初期、制冷中期及保温中期电池充放电过程的温度场。电池组以0.25C恒流放电,再以0.25C恒流充电;环境温度为40 ℃,制冷功率为170 W,TEC布置电池组前后两侧,模拟结果见图9。

图9 各阶段电池温度变化

从图9可知,冷却初期,PCM和电池组的温度在27 ℃附近,电池放电时产生的热量使电池组温度不断上升,TEC在放电初期未能抑制电池组的温升,直至放电末期,电池组的最高温度达到最大值31.2 ℃;其间,电池组的最大温差不断上升,超过5 ℃,充放电结束后达到最大值,这是电池产热和TEC共同造成的。当电池组充放电发生在保温阶段初期时,电池组内温度为20 ℃,PCM处于凝固状态,充放电过程中产生的热被PCM吸收,电池的温升被很好地抑制;当电池温度上升至27 ℃时,TEC开启,电池温度稳定在27 ℃附近;放电结束后,TEC继续工作,电池温度逐步下降;这个过程中电池组的最大温差缓慢上升,但始终控制在4 ℃以内。当充放电过程发生在制冷中期时,受TEC的影响,电池组的最高温度在25.5 ℃左右浮动;但电池组的最大温差变化较大,先上升、后下降。当电池充放电发生在保温阶段中期时,电池组最高温度逐步上升,到达27 ℃时TEC开始工作,最高温度维持在27 ℃;电池组的最大温差始终低于4 ℃。

充放电结束后,若电池组处于冷却阶段,TEC将继续工作,直至电池组的最低温度达到20 ℃。当电池组进入保温阶段后,受环境温度影响,电池组内的温度逐步上升,电池组的最大温差不断减小。由于制冷阶段持续的时间不同,电池组的保温阶段持续时间也不同,但在22 ℃以上。电池充放电过程中仍能较好地抑制电池温升、长久保持电池温度场的稳定。该方法适用强,也可用于锂离子电池的热管理。

综上所述,在确定了电池组结构、电池组温度的上下限、制冷功率、环境温度后,可采用固定的冷却与保温时间,对电池组进行长时间的热管理。

4 结论

本文作者提出了一种利用TEC和PCM对基站备用电池进行冷却和保温的方法,设计了电池组的结构;通过数值模拟,研究了不同工况下电池组温度变化的过程,结果显示该方法可抑制炎热地区电池温升的问题。结论如下:

制冷片布置在电池组前后两侧、制冷功率为170 W时,冷却阶段电池组温度场一致性好,保温时间长;

环境温度为40 ℃时,电池组经过连续的冷却、保温过程后冷却过程持续时间维持在7.4 h左右,保温过程持续时间维持在8 d左右,电池组的最大温差始终小于4 ℃,电池组温度场一致性较好,具有良好的保温效果。

电池充放电时的最高温度可得到抑制,同时,电池组仍具有较好的保温效果。

该方法具有较强的适用性,同样适用于锂离子电池的热管理。为了提高电池组在不同环境和地区的适用性,可以设计同时具有加热、冷却和保温功能的电池组。

[1] 黄婵,高爱梅,陈红雨.高温对阀控铅酸蓄电池的影响[J].蓄电池,2016,53(6):256-259.

[2] 韩业斌.铅酸电池与锂电池全生命周期对比研究[J].蓄电池,2014,51(4):186-189.

[3] 余飞,陈中华,曾幸荣.正十二醇相变储热微胶囊的制备与表征[J].高分子材料科学与工程,2009,25(6):135-138.

[4] LIU X T,YANG Y F,HE Y,etal.A new dynamic SOH estimation of lead-acid battery for substation application[J].Int J Energ Res,2017,41:579-592.