复合三元电池高温循环劣化分析

吴小兰,王光俊,陈 炜,张宏立

( 合肥国轩高科动力能源有限公司,安徽 合肥 230011 )

锂离子电池的正极三元材料中,镍(Ni)同时具有+2和+3价,Ni含量越高,+3价镍越多,材料活性越大,越不稳定;Ni含量过高,还会与Li+产生混排效应,导致循环性能和倍率性能恶化。磷酸铁锰锂(LMFP)具有磷酸铁锂成本低、对环境友好和安全性高的特点,在三元材料中加入一定量的LMFP,可改善材料的热稳定性[1]。

三元电池高温循环的影响主要因素有:①电解液中锂盐LiPF6分解,产生氢氟酸(HF),HF对铜箔有很强的溶解能力,研究发现,80 ℃持续90 h,电解液中铜含量增加6倍[2];②电解液在电极表面发生副反应,导致表面膜增加,沉积后,膜的传导活性受溶剂种类的影响,对单一溶剂而言,碳酸乙烯酯(EC)的传导率最大[3];③由于歧化反应,一方面造成材料中锰(Mn)溶出,另一方面造成镍钴锰酸锂中氧缺位,结构不稳定,导致循环性能恶化[4];④基于Jahn-Teller效应,高电压下复合材料会由二维不稳定结构向更稳定的一维结构转变,且该过程是不可逆的[5];⑤随着循环的进行,固体电解质相界面(SEI)膜增厚,离子传输阻力增大,活性金属离子在负极表面沉积[6]。上述实验均基于镍钴锰酸锂(NCM)正极进行,而有关复合正极材料的研究极少。实验证明:一定量LMFP的混入,有利于抑制金属溶出[4]。有必要开展NCM与LMFP复合体系高温循环衰减的研究,通过分析电极残存容量,探索高温下电极循环性能的影响因素,进而研究高温循环后石墨的性能。

研究循环后电极的本征性能,有助于快速分析循环失效的原因,延长电池的循环寿命。本文作者对电池的高温循环趋势进行分析,研究电极材料的残存比容量及石墨剥离基材后粉材的比容量,辅以电化学阻抗谱(EIS)、SEM和BET比表面积测试等,确定电池高温循环性能的主要影响因素。

1 实验

1.1 电池制作

以质量比8∶2的NCM(湖南产,电池级)与LMFP(台湾省产,电池级)共混物为正极活性物质,与导电剂碳纳米管(日本产,电池级)、黏结剂聚偏氟乙烯(PVDF,HSV900型,日本产,电池级)充分混合,质量比为97.5∶1.0∶1.5,溶于溶剂N-甲基吡咯烷酮(NMP,濮阳产,电池级)中,混合制浆,均匀涂覆在15 μm厚的铝箔(深圳产,99.9%)上。

以人造石墨(深圳产,电池级)与中间相炭微球(深圳产,电池级)的混合物(质量比1∶1)为负极活性物质,与增稠剂羧甲基纤维素钠(CMC,日本产,电池级)、导电剂乙炔黑(瑞士产,电池级)按质量比95.5∶1.5∶1.5混合,完全分散、溶于去离子水中,再加入与乙炔黑等质量的黏结剂丁苯橡胶(SBR,日本产,电池级),混合制浆,均匀涂覆在9 μm厚的铜箔(惠州产,99.8%)上。

极片在110 ℃下真空(-0.09 MPa)烘干1 h,正、负极片分别以40 t、30 t的压力碾压至112 μm、140 μm厚,再分切成73 mm×5 166 mm和75.5 mm×5 476 mm。

正、负极片由20 μm厚的聚乙烯隔膜(日本产)分隔开,卷绕成方形电芯,注入(130±2) g电解液1 mol/L LiPF6/ EC+EMC+DMC(体积比1∶1∶1,江苏产,电池级),密封后,用5 V/50 A充放电机(浙江产)以3.8 A的电流充电至3.8 V,制成额定容量为38 Ah的2714891型电池。

将活性物质、导电剂乙炔黑和黏结剂PVDF按质量比8∶1∶1溶于溶剂NMP中,涂覆在铝/铜箔上,在90 ℃下烘烤2 h,裁取直径为12 mm的圆片,与金属锂片(上海产,99.95%)制成CR2016型扣式电池,电解液与2714891型电池相同。

1.2 性能测试

循环性能测试:电池置于恒温试验箱中,保持(55±2) ℃恒温,用BTS-5 V50 A动力电池充放电设备(深圳产)进行充放电测试,充放电电流1.0I1A,工作电压3.0~4.2 V;

补充电解液测试:将循环240次后的电池(本文实验电池)暂停循环测试,再以0.2I1A的电流放电至3.0 V。在露点-45 ℃下,在防爆阀上开一个φ=1 mm的小孔,用注射器注入电解液,注液量为0.5 g/Ah,在开孔位置放上钢片,用密封胶(电池级)封口,常温静置12 h后,以0.2I1A的电流循环1次,再继续进行循环测试。

比容量测试:用BTS-5V5 mA小电流充放电设备(深圳产)进行充放电测试;

用Solartron 1260电化学交流阻抗系统-高精度电化学工作站(英国产)对电池进行EIS测试。

用Hitachi S-4800扫描电镜(日本产)分析石墨粉体的表面形貌;用SA3100比表面仪(美国产)分析石墨粉体的BET比表面积;用Malvern laser 2000 particle size analysis马尔文2000粒度分析仪(英国产)对石墨粉体的粒度分布进行分析。

1.3 粉体比容量测试

正极比容量测试:取1只容量衰减至80%的高温循环后电池(下称循环电池)与1只新鲜未测试电池(下称新鲜电池),放电至2.0 V,然后在手套箱中拆解,分别取正极片,清除单面粉料,将粉体重新合浆、涂覆极片,制作扣式电池,用0.2I1A电流充放电,计算比容量,电压为3.0~4.3 V。

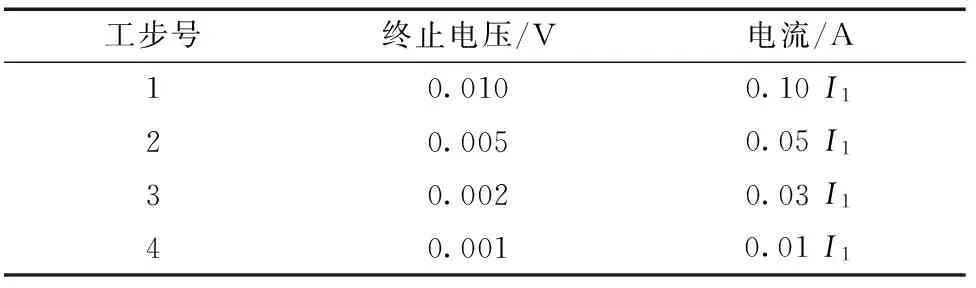

负极比容量测试:拆解电池,取负极片、剥离石墨粉体,水洗溶解CMC和SBR,再用盐酸(浙江产,AR)清洗,过滤,然后用蒸馏水洗涤至滤液呈弱碱性。将石墨粉体在90 ℃下干燥5 h,重新合浆、涂覆极片,制作扣式电池。石墨比容量测试工步见表1。

表1 石墨比容量测试工步

2 结果与讨论

2.1 方形电池高温循环

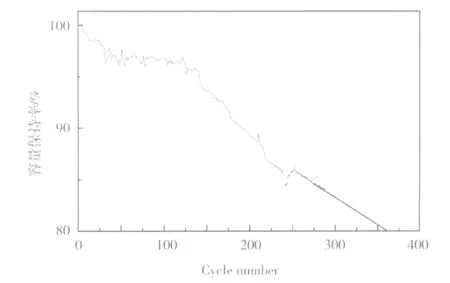

对制作完成的电池进行高温55 ℃循环测试,并在循环240次后中断,补充电解液后继续循环测试,结果见图1。

图1 补液前后电池的55 ℃循环曲线

Fig.1 Cycle curve of battery at 55 ℃ before and after adding electrolyte

从图1可知,补充电解液前,电池前20次循环的容量衰减较快,第20~150次循环的容量衰减变缓,第150次循环后,容量衰减得更快,将循环曲线顺延,预计电池寿命约360次(容量保持率80%)。这可能是因为电解液在高温高压下快速分解[7],导致离子传输通道受阻,进而导致容量衰减。将循环测试中断,在-45 ℃露点下补充电解液,封口后继续测试。补充电解液后的前10次循环,电池容量逐步回升,继续循环,容量的衰减速率以比补液前更快,顺延循环曲线,预计循环寿命仍为360次,与未补液的循环寿命几乎一致,可以排除因电解液含量不足而导致的寿命衰减。

2.2 极片比容量测试

2.2.1 正极片比容量测试

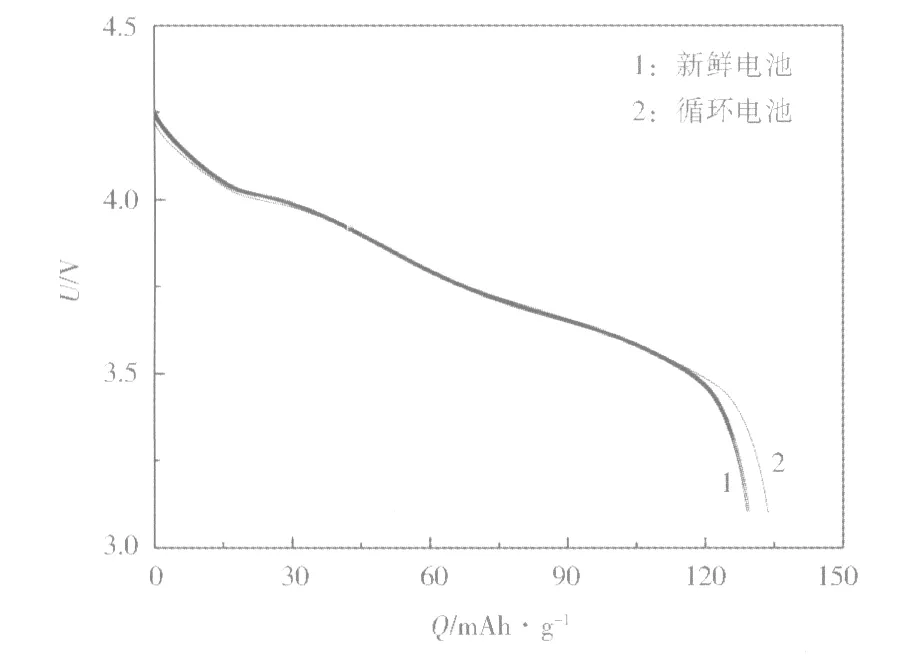

对循环电池和新鲜电池正极比容量进行比容量测试,结果见图2。

图2 回收正极极片比容量分析

从图2可知,新鲜电池正极粉料比容量为133.6 mAh/g,循环后正极粉料的比容量为129.4 mAh/g,新鲜电池正极片、循环后电池正极片与材料的理论比容量(138 mAh/g)之比分别为96.8%、93.8%。电池拆解前放电至2.0 V,新鲜正极片容量衰减是迁入负极的Li+未回到正极所致;循环后正极容量衰减仅增加3%,说明正极对高温循环容量损失的影响较小。

2.2.2 负极比容量测试

对回收负极极片比容量分析的结果见图3。

图3 回收负极极片比容量分析

从图3可知,循环后负极粉料的比容量为267.3 mAh/g,而负极理论比容量为340 mAh/g,循环后的电池实际负极比容量损失率为21.4%,由于设计负极过料量为7.3%,则理论上容量损失率为14.1%。按照容量衰减至80%计算,循环后电池容量损失占总容量损失的70.5%,因此,负极是影响高温循环电池容量损失的主要因素。

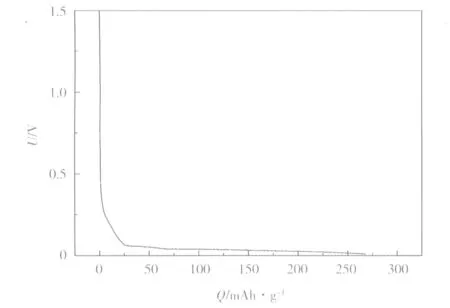

取循环后的电池和新鲜电池中的石墨测试粉体比容量,结果见图4。

图4 石墨比容量测试曲线

从图4可知,新鲜石墨和循环后的石墨,0.10I1A放电比容量分别为336.7 mAh/g、296.4 mAh/g。按表1的工步,减小放电电流、降低终止电压,电池极化减轻,两种石墨的放电比容量差值逐渐减小;当电流减小至0.01I1A、放电终止电压降低至0.001 V时,新鲜石墨和循环后的石墨的放电比容量分别为366.7 mAh/g、363.7 mAh/g。由此可知,循环石墨与新鲜石墨虽然有相近的储锂能力,但高温循环后石墨的极化明显增大,0.10I1A放电容量损失率达12.0%,占负极总容量损失率的85.1%,是电池高温循环衰减的主要原因。

2.3 石墨研究

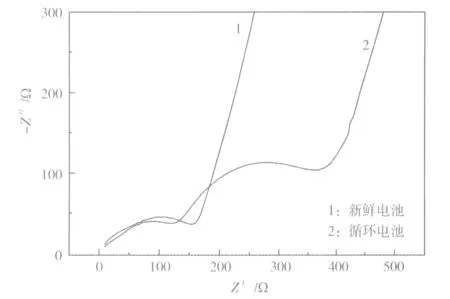

将比容量测试后的电池在50%SOC下进行EIS测试,结果见图5。

图5 石墨/锂交流阻抗测试

对比超高频区与电解液、活性材料和集流体等导电性能相关的接触阻抗Rs,高频区与离子穿过绝缘层SEI膜相关的Rf和Cf,中频区电荷传递过程相关的Rct和Cct以及低频区离子在活性材料颗粒内部的扩散的Warburg阻抗,可以看出:新鲜石墨和循环后的石墨Rs相近,循环后的石墨重新制作的电池,与SEI膜阻抗相关的半圆直径大于新鲜石墨制作的电池,SEI膜导电性较差,阻抗增加,因此循环后的石墨表面形成了比新鲜石墨更厚的SEI膜。新鲜石墨与电荷传递相关的圆弧不明显,而循环石墨电极则呈现较大的半圆,表明经历高温循环后,石墨表面嵌脱锂的活性降低,电化学反应难度增大[8]。循环后的石墨制作的电池,Warburg阻抗增大,表明离子在电极表面扩散变慢,随着反应进行,浓差极化也增大,因此,随着高温循环进行,电池容量发生快速衰减。

新鲜石墨颗粒与循环后的石墨的SEM图见图6。

图6 石墨粉末的SEM图

从图6可知,新鲜石墨显层状结构与球状混合形貌,球状颗粒尺寸为10~25 μm,颗粒结构完整,表面纹理清晰;循环后的石墨颗粒表面粗糙、结构模糊,并且被破坏,部分出现裂纹。将两组样品放大,进一步验证了上述结论,新鲜石墨表面平整,表面有少量片状石墨;经历高温循环后的颗粒表面层状粗糙,变成絮状结构,且有较多的片枝。这些现象表明,石墨经历高温循环后,表面结构遭到破坏。

为了进一步验证石墨是否发生破坏,将上述两种粉末分别进行比表面及粒度分布测试,结果见表2及图7。

表2石墨粉末的比表面积及粒度

Table2Specific surface area and particle size of graphite particles

石墨种类比表面积/m2·g-1粒度/μmD10D50D90D97Dmax新鲜石墨1.0317.06915.98631.55740.62848.714循环后的石墨1.99411.34626.73056.11373.86892.500

图7 石墨粉末的粒度分布

从表2可知,循环前后,石墨的D10由7.069 μm增加到11.346 μm,D50由15.986 μm增加到26.730 μm,Dmax则出现了成倍的增加,由48.714 μm变为92.50 μm,比表面积由1.031 m2/g增大到1.994 m2/g。图7中,颗粒分布范围变宽并向大颗粒改变,表明循环后石墨颗粒变大,说明石墨整体发生了膨胀。这说明,经历高温循环后石墨容量衰减是由于石墨结构破坏,颗粒膨胀导致[9]。

3 结论

基于复合材料电池高温循环衰减较快的问题,本文作者开展了相关原因的分析。针对每一阶段分析容量损失,进行研究,结果显示:混合20%LMFP的复合三元电池高温循环衰减较快的主要原因为石墨本体的劣化。

针对复合三元材料制备的38 Ah电池高温循环衰减较快的研究表明:石墨结构破坏、颗粒膨胀导致电极恶化,电化学反应难度增大,是容量衰减的主要原因,占电池容量衰减量的60%。

实验对复合三元电池高温循环劣化,仅研究了主要原因,未对次要原因,如循环后SEI表面沉积物及沉积物组成、材料结构是否有混排及箔材是否有腐蚀等进行分析。

[1] 王启岁,张昌春,邢军龙.一种锂离子电池磷酸亚铁锰锂正极材料及其制备方法:中国,201410089369.4[P].2014-03-12.

[2] LI Y,MICHIO T,WANG B F.A study on capacity fading of li- thium-ion battery with manganese spinel positive electrode during cycling[J].Electrochim Acta,2006,51:3 228-3 234.

[3] JONESJ,ANOUTI M,CAILLON-CARAVANIER M,etal.Solubilization of SEI lithium salts in alkylcarbonate solvents[J].Fluid Phase Equilibria,2011,305(2):121-126.

[4] IRMGARD B,STEFAN S,ANEIL P,etal.Aging analysis of gra-phite/LiNi1/3Mn1/3Co1/3O2cells using XRD,PGAA,and AC impe-dance[J].J Electrochem Soc,2015,162(14):A2 737-A2 746.

[5] 孙庆娜.锂离子电池容量衰减原因分析[D].苏州:苏州大学,2013.

[6] JALKANEN K,KARPPINEN J,SKOGSTR M L,etal.Cycle aging of commercial NMC/ graphite pouch cells different temperatures[J].Applied Energy,2015,154:160-172.

[7] PETIBON R,ROTERMUND L M,DAHN J R.Evaluation of phenyl carbonates as electrolyte additives in lithium-ion batteries[J].J Power Sources,2015,287:184-195.

[8] NELSON K J,D’EON G L,WRIGHT A T B,etal.Studies of the effect of high voltage on the impedance and cycling performance of Li(Ni0.4Mn0.4Co0.2)O2/graphite lithium-ion pouch cells[J].J Electrochem Soc,2015,162(6):A1 046-A1 054.

[9] 李杨,张娜.动力锂离子电池循环后的性能分析[J].电池,2016,46(1):28-30.