锌粉料仓的泄爆设计及优化

杨明

美施威尔(上海)有限公司 (上海 200070)

近年来可燃性粉尘爆炸事故频发,尤其是以镁粉、铝粉、锌粉为代表的金属粉尘,其爆炸压力持续时间长,释放的能量大,具有极强的破坏性。2014年江苏省昆山市发生的特别重大铝粉尘爆炸事故,造成75人死亡、185人受伤。粉尘处理遍及化工、医药、食品、冶金、矿山等多个行业。相关装置除选用防爆装置外,还需要采取必要的防护措施,避免二次爆炸事故,减轻粉尘爆炸带来的危害。因此,粉尘泄爆设计越来越得到国内外相关企业的重视。

本文以某锌粉项目为实例,介绍了锌粉料仓在垂直落料和切线进料两种工况下的泄爆设计及对比。重点介绍了泄爆压力下料仓设计强度的确定,泄爆面积的计算和爆破片的选用,泄压导管的长度、直径、壁厚及支撑的优化设计,以及防尘盖的优选。在工程的整个设计过程中积累了一些经验和个人看法,供大家讨论,以期为粉料项目中的泄爆设计提供一定的参考。

1 设计方案

1.1 项目概况

涂料锌粉在现代化建设和制造行业中得到越来越广泛的应用,如鸟巢顶棚钢结构的防腐就是使用锌粉喷涂。某世界知名涂料锌粉企业在中国当地进行工厂搬迁重建项目,计划年生产超细涂料锌粉25万t。项目产品以金属锌锭为原料,采用高效的“熔化蒸馏法+离心分级法”制成涂料锌基料。生产工艺流程如图1所示。

图1 超细涂料锌粉生产工艺流程

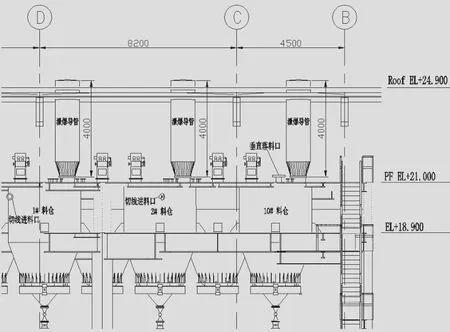

该项目于2013年初开始施工,2015年建成投产。生产车间总高25 m,共5层,为顶部封闭的半敞开钢架结构。熔炉、冷凝器、包装线位于车间一层,旋风分离器、振动输送装置、分级机、气力输送装置、螺旋输送装置等位于2~4层,料仓集中布置在顶层。整个生产车间配备防静电除尘系统。

1.2 锌粉爆炸危险特性分析

可燃性粉尘爆炸的条件包括5方面:(1)粉尘具有可燃性;(2)有助燃物;(3)粉尘必须悬浮在空气或助燃气体中,混合形成粉尘云并且达到粉尘爆炸的浓度极限;(4)有能够引起粉尘爆炸的点火源;(5)密闭空间。

该项目产品为超细锌粉,粒径集中分布在2~9 μm之间。锌粉为可燃性导电粉尘。粉尘颗粒越小越易燃烧,爆炸也越强烈。在装置局部区域或容器内,锌粉与空气易形成混合物,当浓度达到爆炸极限时,如遇高热、明火、静电火花、强烈撞击等将发生火灾爆炸。此外,锌粉与水反应生成易燃易爆气体——氢气,如遇火源、高热,极易发生火灾。因此,生产车间和成品仓库要做好防水防潮处理。

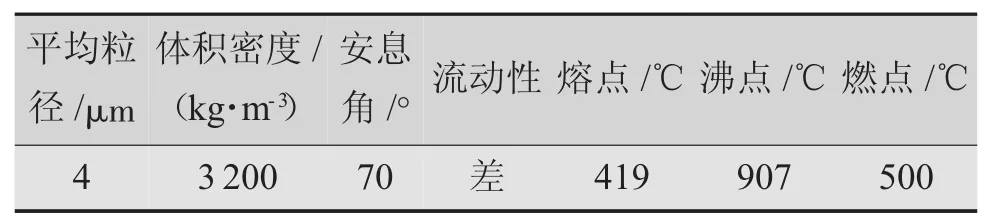

该项目中超细锌粉的一些物理特性如表1所示,爆炸特性如表2所示。

表1 超细锌粉基本物理特性

表2 超细锌粉爆炸特性

根据可燃性粉尘云环境出现的频率、持续时间及粉尘层厚度,把粉尘爆炸危险场所划分为20,21,22三个区域。该项目生产车间被划为22区,且由于锌粉是导电性粉尘,根据GB 12476.2—2010《可燃性粉尘环境用电气设备》的规定,必须使用种类2(粉尘)防爆电气设备,即要满足21区用电设备要求。

1.3 锌粉料仓和泄爆装置介绍

1.3.1 锌粉料仓

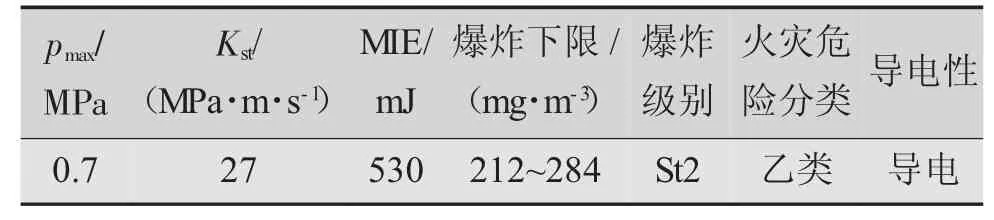

10台容量为60 t的锌粉料仓(带椎体的圆筒形容器,外形尺寸完全相同,具体参数如表3所示)集中布置在车间顶层。根据锌粉堆积密度、安息角和现场结构条件,经反复推算,确定料仓全容积为25 m3(包括底部活化料斗的容积)。料仓顶部配备袋式除尘器和泄压导管。其中1~7号为半成品料仓,进料方式为气力输送沿筒体切线进料;8~10号为成品料仓,进料方式为垂直重力落料。料仓立面图如图2所示。

表3 料仓的外形尺寸参数

预防容器内发生粉尘爆炸的积极措施是用阻燃性气体部分替代空气,从而抑制可燃粉尘与空气形成爆炸混合物,但其用气量大且作用有限。另外,不利的方面是大量的气体引入势必导致粉尘飞扬加剧,更有利于粉尘云的形成。该项目向料仓内冲入50 kPa的低压氮气,使料仓内部形成一定的惰性环境,从而在一定程度上抑制爆炸的发生。

图2 锌粉料仓立面图

防止容器内粉尘爆炸造成更大危害的一种措施是增加容器强度,使其可承受爆炸引起的超压。常温常压下,密闭容器中粉尘的最大爆炸压力可升至0.7~1.2 MPa,因此,对于容积较大的容器来说,单靠增加强度是非常不经济的。该项目中锌粉料仓的工作压力很低(p<0.01 MPa),则容器自身的设计压力也较低。综合考虑料仓泄爆承压和泄爆面积的大小,设计压力需要增大。

1.3.2 爆破片

在工程实践中,最有效的粉尘爆炸防护措施是压力泄放,即安装爆炸泄放装置。泄爆是指在爆炸初始阶段,通过打开预先设计的泄压口,释放高温高压燃烧产物和未燃混合物,防止容器内压力上升超过其本身设计强度以保护容器。

容器内泄爆装置通常包括爆破片、泄爆门、爆炸泄压阀[1]。由于爆破片具有结构设计更合理、密封性好、泄爆压力稳定、泄爆阻力小等优点,在工程中得到广泛使用。爆破片可以装在容器顶部,也可以装在容器侧面。该项目中锌粉料仓采用爆破片泄压,考虑到生产车间内的安全性,采取料仓顶部泄压方式,并最终由泄压导管引至车间房顶外部。

1.4 泄爆面积的计算

1.4.1 粉尘泄爆过程

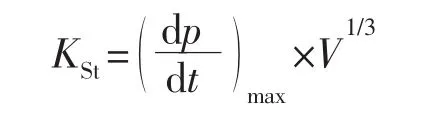

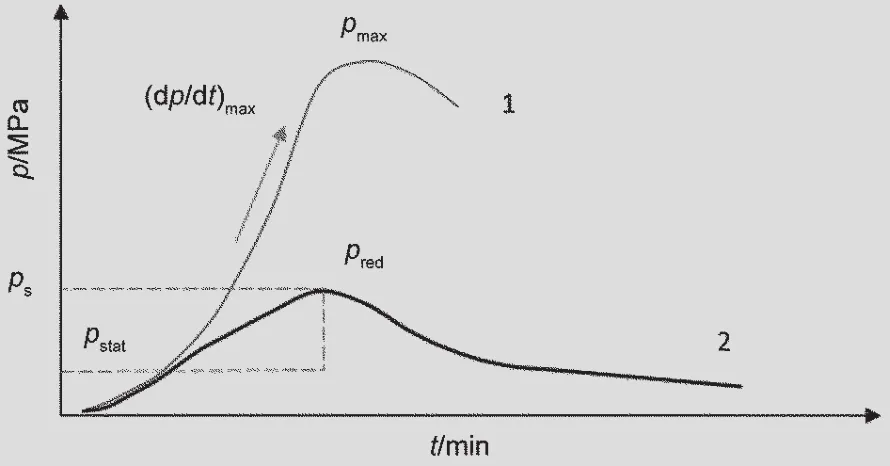

粉尘爆炸时,容器内部压力升高。当达到泄爆装置静开启压力(pstat)时,压力因泄爆而降低,但又因粉尘的持续爆炸而升高。二者叠加的结果是减小了粉尘泄爆压力的上升速率,同时泄爆压力上升达到最大值,即最大泄爆压力(pred)。随后容器内压力会随时间持续降低[1]。容器的设计强度ps≥pred,对于料仓类低压容器,一般取ps=pred。如果密闭容器的强度足够大,且没有采用泄爆装置,则粉尘爆炸压力随时间急速上升,最终达到最大爆炸压力pmax。通常,每种粉尘相对应的pmax值是通过在20 L的球型容器内测试所得的最大爆炸压力。爆炸指数KSt可由密闭容器内最大泄爆压力上升速率和容器容积来确定,即:

KSt的值可作为粉尘爆炸猛烈程度的划分依据。根据理论分析和以往大量的工程经验,容器内粉尘泄爆的近似过程曲线如图3所示,曲线2表示密闭容器内的近似泄压过程,曲线1表示粉尘的近似爆炸压力变化。

图3 容器内粉尘泄爆的近似过程曲线

泄爆设计的实质是根据工艺要求对泄爆装置设定适当的静开启压力、计算泄爆面积,最终确保容器的设计强度不小于粉尘的最大泄爆压力。下面分别介绍该项目垂直落料和切线进料两种方式的泄爆面积计算和料仓设计强度的确定。

1.4.2 垂直落料料仓泄爆面积计算

8~10号料仓的锌粉进料方式是通过料仓顶部DN200(碳钢,内径为203 mm,壁厚为8 mm)垂直管嘴的自由落体进料。持续的重力落料势必会造成筒体内大量锌粉扬尘,有利于形成粉尘云,增大了爆炸的可能性。根据BS EN 14491:2012"Dust explosion ventingprotective systems"和 GB/T 15605—2008《粉尘爆炸泄压指南》5.2章节,对于垂直重力进料,可用以下公式计算泄爆面积:

式中:L/D为料仓的长径比;料仓的计算容积V=25+1=26 m3(需算入除尘器的有效容积1 m3)。

实际计算中,料仓的长径比要取有效长径比Leff/Deff。爆炸火焰在泄出前可能从底部贯穿整个料仓到达泄爆口,由于火焰在锥体中不能充分伸展,所以有效长度Leff=1/3锥体高+筒体高,有效体积Veff=1/3锥体容积+筒体容积,有效截面积Aeff=Veff/Leff,有效直径 Deff=(4Aeff/π)0.5,有效长径比 L/D=Leff/Deff。取表 3 中数值代入以上公式,求得:L/D=Leff/Deff=1。

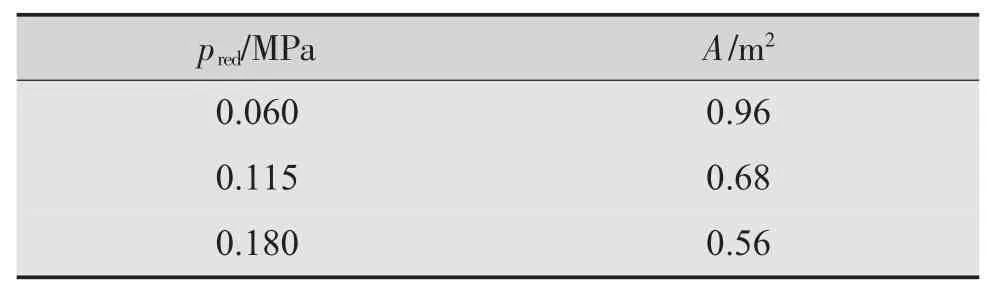

其余参数解释和数值见前文和表2所述:pmax=0.7 MPa;KSt=2.7 MPa·m·s-1;在工艺要求范围内,爆破片静开启压力 pstat=0.01 MPa。根据公式(1)~(4),在项目实际允许范围内,试计算出垂直落料时不同的最大泄爆压力下对应的泄压面积,如表4所示。

表4 垂直落料时的数据对比

根据料仓顶部人孔、除尘器和各管嘴实际有效面积分布,爆破片实际面积不能大于0.70 m2。同时考虑到料仓的设计强度和经济性,8~10号料仓泄爆面积取 0.68 m2为宜。从公式(1)~(4)可以看出,对于垂直落料,最大泄爆压力与泄爆面积成反比、长径比与泄爆面积成正比、静开启压力与泄爆面积成正比。

1.4.3 沿切线进料料仓泄爆面积计算

1~7号料仓的锌粉进料是利用氮气密相气力输送,沿料仓筒体切线处DN150(碳钢,内径为154 mm,壁厚为7 mm)的管嘴进入料仓。锌粉进入料仓后,沿切线做圆周运动后逐渐落入仓底,其对产生扬尘的影响比较小,不利于形成粉尘云。根据BSEN 14491:2012 和 GB/T 15605—2008 附录 A.2,对于切向气力输送进料,可用以下公式计算泄爆面积:

式中:DF为进料管管径,150 mm;DZ为当量直径,mm;料仓的计算容积 V=26 m3;L/D=Leff/Deff=1。0.01 MPa≤pred≤0.1 MPa 时,k=1;0.1 MPa<pred≤0.17 MPa时,k=2。

在工艺要求范围内,爆破片静开启压力pstat取0.01 MPa。根据公式(5)~(8),对于切线进料,料仓最大泄爆压力与泄爆面积成反比、长径比与泄爆面积成正比。在项目实际允许范围内,试计算出沿切线进料时不同的最大泄爆压力下对应的泄压面积,如表5所示。

表5 沿切线落料时的数据对比

由于10台料仓的外形尺寸完全相同,考虑料仓的设计强度、经济性和料仓顶部的实用面积,沿筒体切线进料的1~7号料仓和垂直重力落料的8~10号料仓的泄爆面积统一取0.68 m2。从爆破片供货商提供的型号来看,相同泄爆面积下,圆形爆破片的价格远高于长方形爆破片。最终,该项目采用尺寸为1 118 mm×610 mm,面积为0.68 m2的长方形爆破片。

1.4.4 泄压导管对料仓设计强度的影响

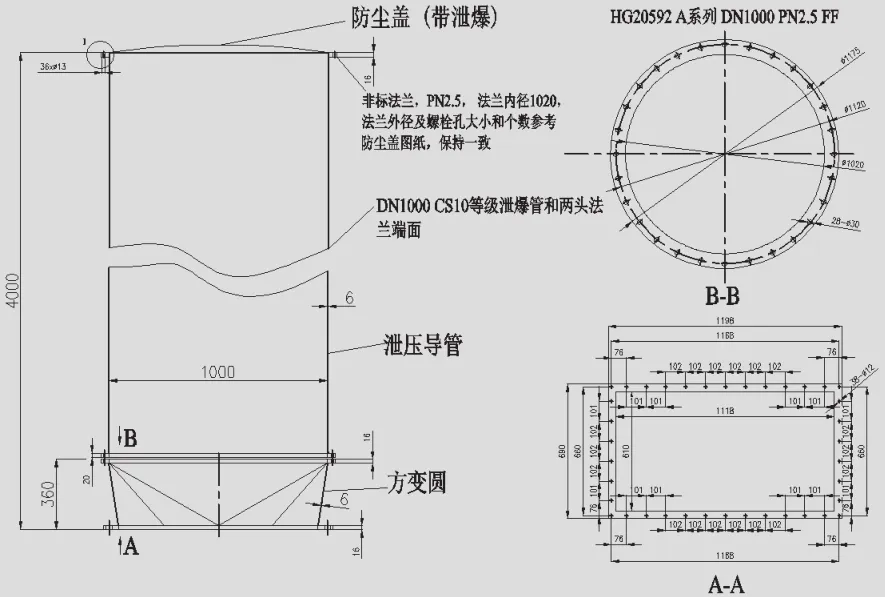

为了防止泄爆时喷出的火焰对周围人员和环境产生危害,并防止可能产生的二次爆炸,一般在泄爆口外需安装泄压导管,将爆炸引至安全地带,泄压导管应尽量短而直。该项目10台料仓集中布置在车间顶层,因此泄压导管可以穿过屋顶泄放至室外。由图2(料仓的立面布置图)可以看到,车间顶层楼面至屋顶的净空为3900 mm,因此泄压导管长度取4 000 mm比较合适。泄压导管超出屋顶上沿300 mm,既满足空间尺寸要求又符合泄爆安全的要求。此外,还应做好屋顶开孔后的防水设计,避免雨水漏入车间。

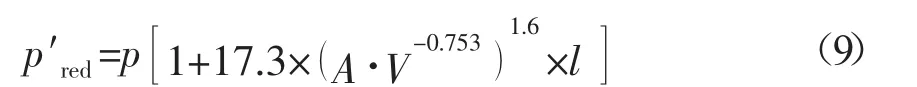

安装泄压导管后,势必在泄爆过程中增加了气体流动的阻力,减弱了未燃烧粉尘混合物从泄爆口排出的速度,从而导致容器内最大泄爆压力的增加,因此需要加强容器强度[1]。根据BSEN 14491:2012中5.6章节和GB/T 15605—2008中7.2章节部分,安装泄压导管后的最大泄爆压力可由下式计算求得:

式中:无泄压导管的泄爆面积A=0.68 m2;料仓的计算容积V=26 m3;泄压导管长度l=4 m。

公式(9) 的适用范围:0.1 m3≤V≤10 000 m3;0.01 MPa≤pstat≤0.02 MPa;0.01 MPa≤pred≤0.2 MPa,且 pred≥pstat。

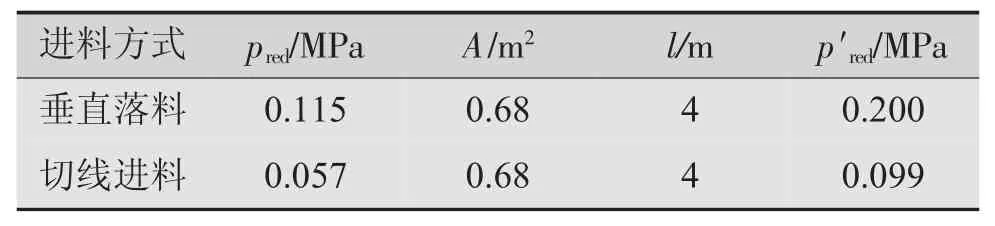

项目各参数符合公式(9)的适用范围,代入求得2种进料方式下安装泄压导管的最大泄爆压力,如表6所示。

表6 安装泄压导管后最大泄爆压力对比

1.4.5 设计强度和静开启压力的优化

在最大泄爆压力和泄爆面积的计算过程中,通过反复代入数值计算,最终在满足料仓强度和经济性要求的前提下得到最优结果。考虑泄压导管后料仓的设计强度(ps)需要增加,其数值等于pred。垂直落料时料仓 ps=0.200 MPa,切线进料时 ps=0.099 MPa。计算结果最终确定为0.099 MPa的原因是:设计强度 ps<0.1 MPa,不在 GB 150—2011《压力容器》规定的压力范围内,故料仓不属于压力容器,仅需满足NB/T47003.2—2009《固体料仓》设计要求即可。

静开启压力过低,会造成爆破片的开启变得比较敏感。因此在工艺条件允许的范围内应尽可能地提高静开启压力。从切线进料的计算公式可以看出,泄爆面积与静开启压力没有直接关系,因此可以适当提高静开启压力,以减少非正常起跳次数。最终将1~7号料仓爆破片的静开启压力调整为0.02 MPa。

1.4.6 反冲力

爆炸泄放过程中会产生反冲力,对容器本身和其承重支架产生很大的附加载荷。但该项目锌粉料仓为垂直向上泄爆,有利于反冲力的均匀分布。而且经设计确认,料仓壁厚和承重主梁均有一定余量。故对项目中泄爆反冲力不作考虑。

1.5 泄压导管及防尘盖的优化设计

泄压导管外形尺寸和截面积的变化对泄爆过程的影响很大,因此对泄压导管的设计进行优化显得尤为重要。锌粉料仓的泄压导管长度已确定为4000 mm,还需要对导管的外形尺寸、壁厚、支架及防尘盖进行设计和优化。

1.5.1 外形尺寸的设计和优化

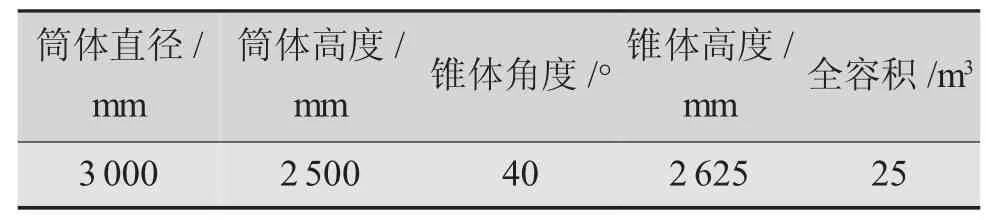

爆破片安装在料仓泄爆出口和泄压管进口的法兰面之间,其尺寸为1 118 mm×610 mm,因此要采用长方形法兰进行连接。如果下游采用与爆破片截面相同的泄压导管,理论上是可以的,但从实际使用和工程设计经验来看,4 m高长方形导管的强度、焊接密封性、美观性等都没有常规的圆形导管好。同时,泄压导管截面积的扩大更有利于泄爆过程中最大泄爆压力的降低,泄放效果更好。因此对泄压导管的外形和尺寸进行优化设计:料仓泄爆口后先连接一段“方变圆”短节,将截面从1118 mm×610 mm的长方形过渡为直径为1 000 mm的圆形,横截面积从0.68 m2扩大为0.79 m2;然后再连接直径为1000 mm的圆形导管,总长度控制为4000 mm。泄压导管外形如图4所示。

图4 泄压导管外形

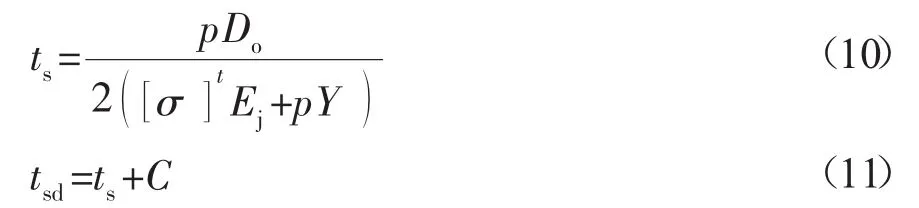

1.5.2 壁厚的计算确认

根据GB 50316—2008《工业金属管道设计规范》中的直管计算厚度要求,壁厚计算公式如下:

式中:ts为直管计算壁厚,mm;p 为设计压力,MPa;Do为管道外径,mm;[σ]t为设计温度下材料的许用应力,MPa;Ej为焊接接头系数,取0.6;Y为温度系数,T≤482℃时取0.4;tsd为直管设计厚度,mm;C为厚度附加量之和,mm;C1为厚度减薄附加量,mm;C2为腐蚀或磨蚀附加量,mm。

泄压导管材料为碳钢,设计压力取值与料仓设计压力相同(p=0.2 MPa),外径 Do=1000 mm,料仓设计温度为120℃时,[σ]t=130 MPa,代入求得ts=1.3 mm。由于锌粉对金属的磨蚀性比较大,取C1=1 mm,C2=2.5 mm。最后计算得出导管设计厚度tsd=4.8 mm,取整后选取6 mm的碳钢板预制泄压导管和“方变圆”短节,同时保证焊缝强度达到焊接评定要求。

1.5.3 泄压导管支架的设计

正常操作状态下,泄压导管的荷载完全支撑在料仓顶部,经计算确认承重没有问题。设计中在屋顶下结构梁处为泄压导管添加框型导向支架,预留10 mm间隙,限制其横向位移。另外,该处不能设置承重支架,否则会影响料仓称重模块的测量精度。

1.5.4 防尘盖的优选

通常情况下,泄压管的顶部会设置防尘盖,一般采用铁皮、塑料、橡胶等材质。泄压管上方防尘盖既要满足防尘、防雨的要求,又要保证泄爆通道畅通,不阻挡泄爆。该项目最终选用了带泄爆功能的防尘罩,开启压力为0.005 MPa,可在保证密封性的同时确保安全泄爆。

2 经验总结

通过对切线进料和垂直落料2类锌粉料仓的泄爆设计和学习,总结出几点经验:

(1)之前的一些文献对切线进料容器的泄爆设计介绍比较少。本文对料仓切线进料进行了泄爆面积计算,可以看出切线进料时最大泄爆压力低于垂直进料时的情况。同样工况下,料仓切线进料比垂直进料的安全性更高,相同泄爆面积下料仓的设计压力低。

(2)对于切线进料常压料仓,其设计强度小于0.1 MPa,避开GB 150—2011的管辖范围,不属于压力容器。从公式上看,其静开启压力与泄爆面积没有直接关系,可适当提高静开启压力,防止爆破片非正常开启。

(3)通过泄爆面积的计算可以得出:长径比与泄爆面积成正比、静开启压力与泄爆面积成反比、垂直落料时静开启压力与泄爆面积成正比。

(4)安装泄压导管,料仓最大泄爆压力升高,需要增加料仓设计强度或增加泄爆面积。泄压导管和防尘盖的优化对整个泄爆设计也很重要。

3 结束语

粉尘项目中,密闭容器中可燃性粉尘的泄爆设计尤为重要,关系到整个项目的安全。本文对切线进料和垂直落料两种进料方式下的容器泄爆设计和泄压导管的优化设计作了一定的总结归纳,可为类似粉料项目的相关设计提供参考。

[1]吴全龙,陈磊,卓大立.粉尘爆炸泄压面积计算 [J].化工装备技术,2005,6,26(6):33-35.