输煤皮带机上机械化采样机的精密度及偏倚研究

崔英磊 夏 丹 张莳华

上海赛孚燃料检测股份有限公司 (上海 201206)

众所周知,在煤炭质量验收的整个环节中,采样误差占80%,制样误差占16%,化验误差占4%,由此可见采样对于煤炭质量的验收十分重要。目前煤炭采样方法分为人工采样和机械化采样两种。人工采样容易受样品粒度、人员素质、工具规格、环境位置的局限,造成所采煤炭样品的代表较差。相对而言,煤炭机械化采样机“不怕苦”、“不怕累”、“不挑食”的特点能够适应绝大部分工作要求,且从经济方面有效地降低了工人劳动强度及人工成本,从管理方面最大程度地避免了人为因素带入的误差。因此,近年来越来越多的煤炭用户开始购置安装煤炭机械化采样机。但是,机械化采样机的准确性、采样精密度和偏倚是否优于人工采样是目前绝大部分使用煤炭机械化采样机用户所关心的问题。本文依据GB/T19494.3—2004《煤炭机械化采样第3部分:精密度测定和偏倚试验》的要求,对市场上常见的输煤皮带机上煤炭机械化采样机进行测定,以研究其精密度和偏倚能否满足要求。

本研究工作所依据的技术文件:GB/T 19494.1—2004《煤炭机械化采样第1部分:采样方法》;GB/T19494.3—2004;GB/T 212—2008《煤的工业分析方法》;GB 474—2008《煤样的制备方法》;GB/T 19494.2—2004《煤炭机械化采样第2部分:煤样的制备》。

试验所用煤炭:蒙煤,干基灰分约为14%,标称最大粒度约为50 mm。

1 偏倚试验

1.1 采样机系统主要技术参数

输煤皮带机上的采样机为镇江市丰泰化验制样设备有限公司生产的LT110皮带中部采制样装置(0105063C)。

1.2 偏倚试验方法

按照GB/T 19494.3—2004,测定输煤皮带机上采样机系统采取的煤样和参比方法采取的煤样间灰分是否存在显著性差异。试验程序如下:

(1)采样机采样:在煤流基本稳定的条件下,用采样机系统采取一初级子样,并通过采样机制样分系统,收集机采留样。

(2)参比方法采样:在皮带端部采取参比煤样,即在皮带端部采取与采样机系统(采取的)子样位置尽量接近的参比样。

(3)参比样与机采样构成一组煤样。重复操作步骤(1)(2),共采取 40组煤样。

(4)按GB 474—2008规范,分别将所有的机采样和参比样制成一般分析试验煤样(每个子样单独制样)。

(5)测定每个子样的水分(Mad)、灰分(Aad),并计算出干基灰分(Ad)。

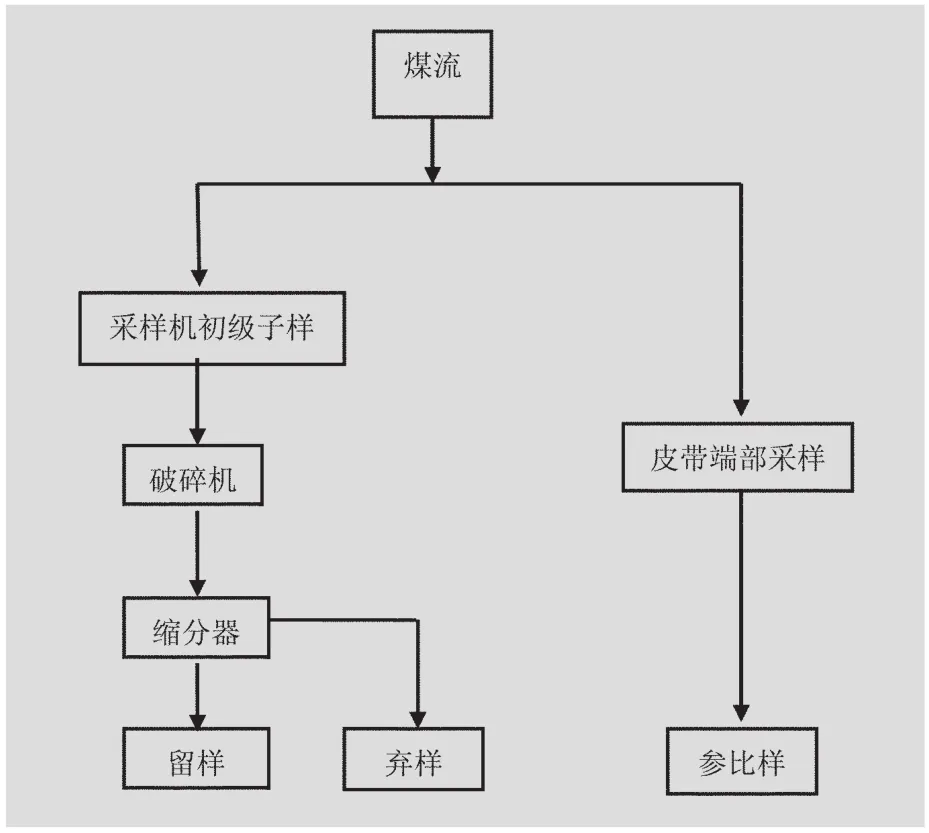

具体试验流程如图1所示。

图1 偏倚试验流程

1.3 灰分偏倚试验结果

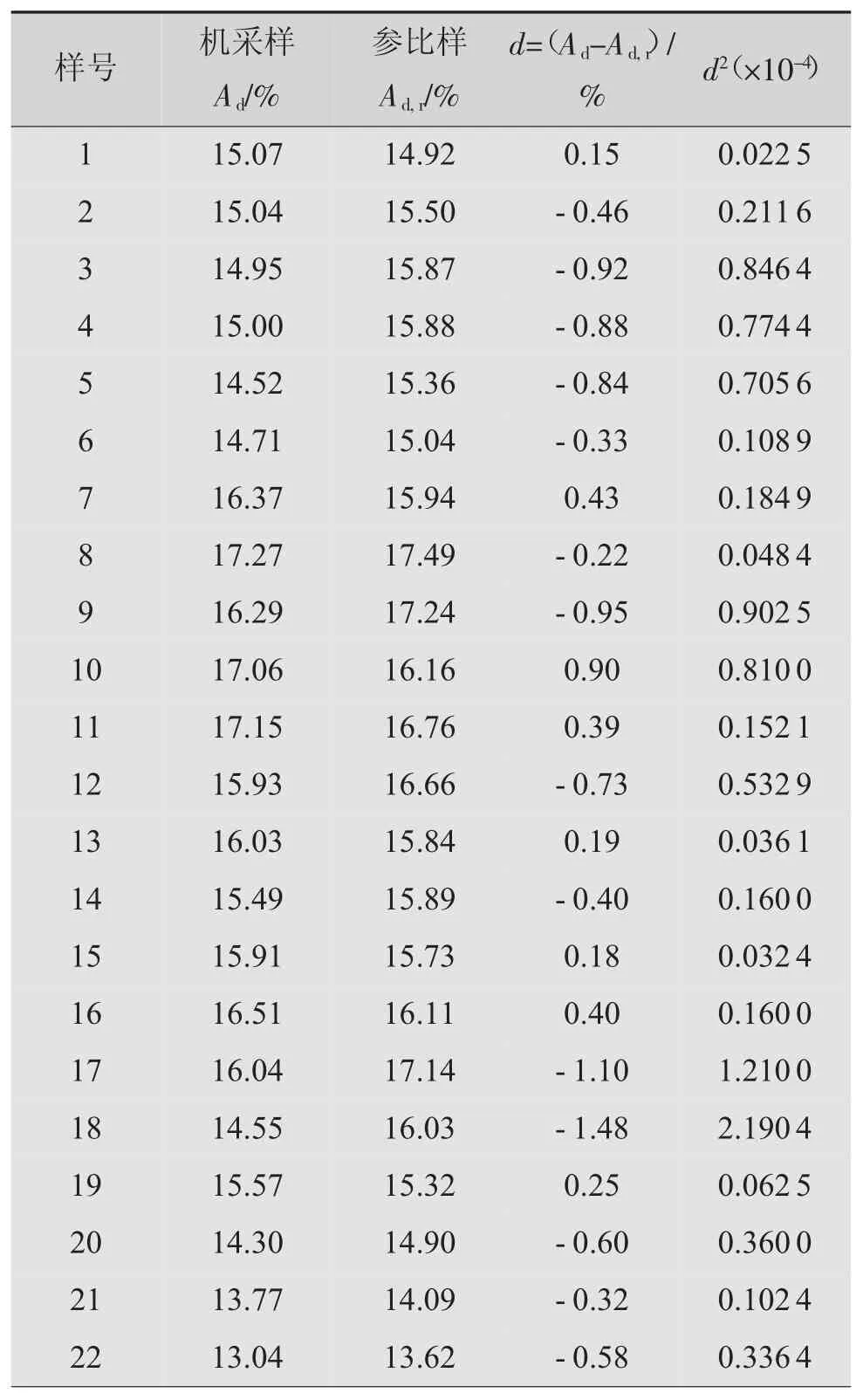

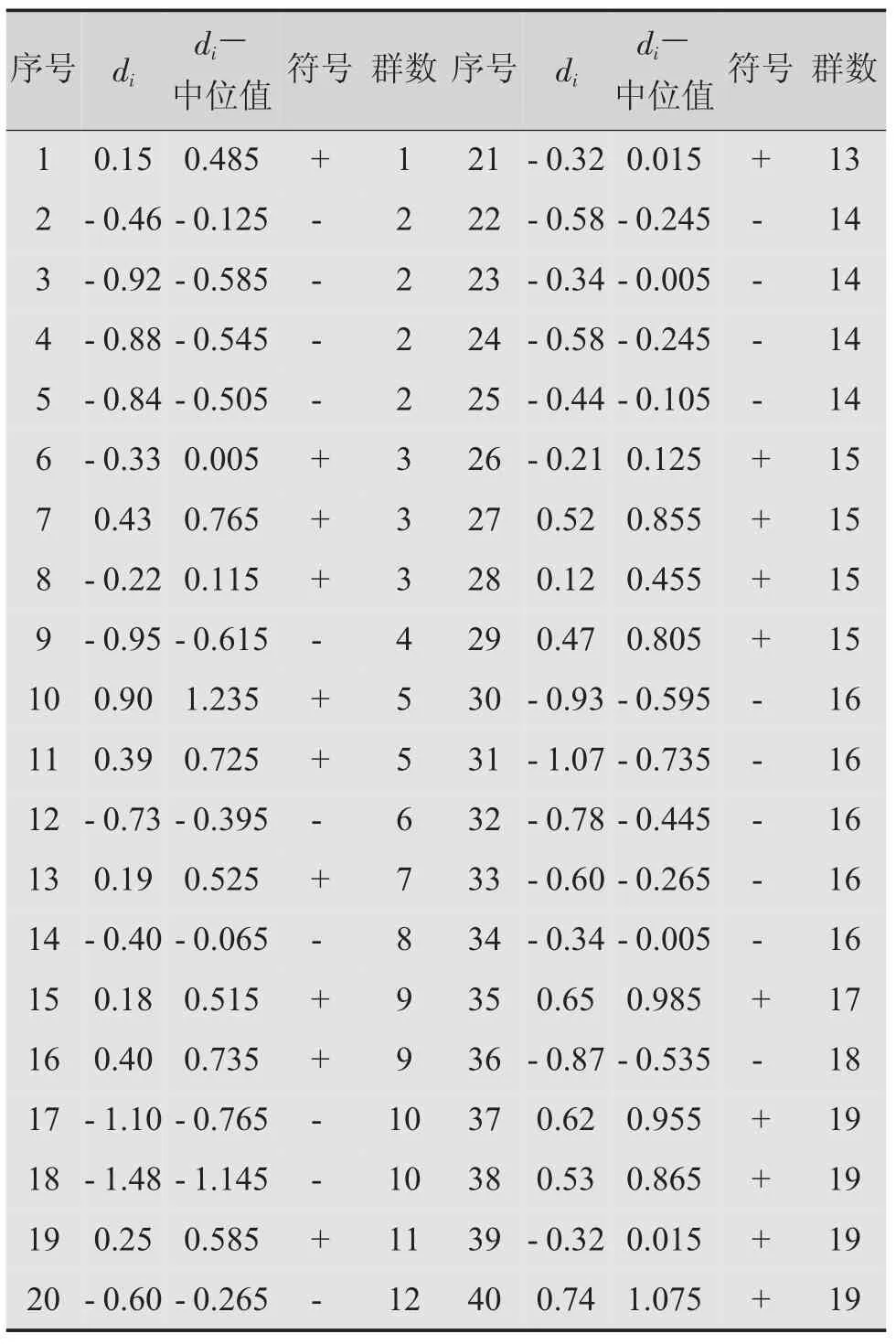

采样机系统灰分偏倚试验结果及数据处理详见表1。

表1 灰分偏倚试验数据及处理

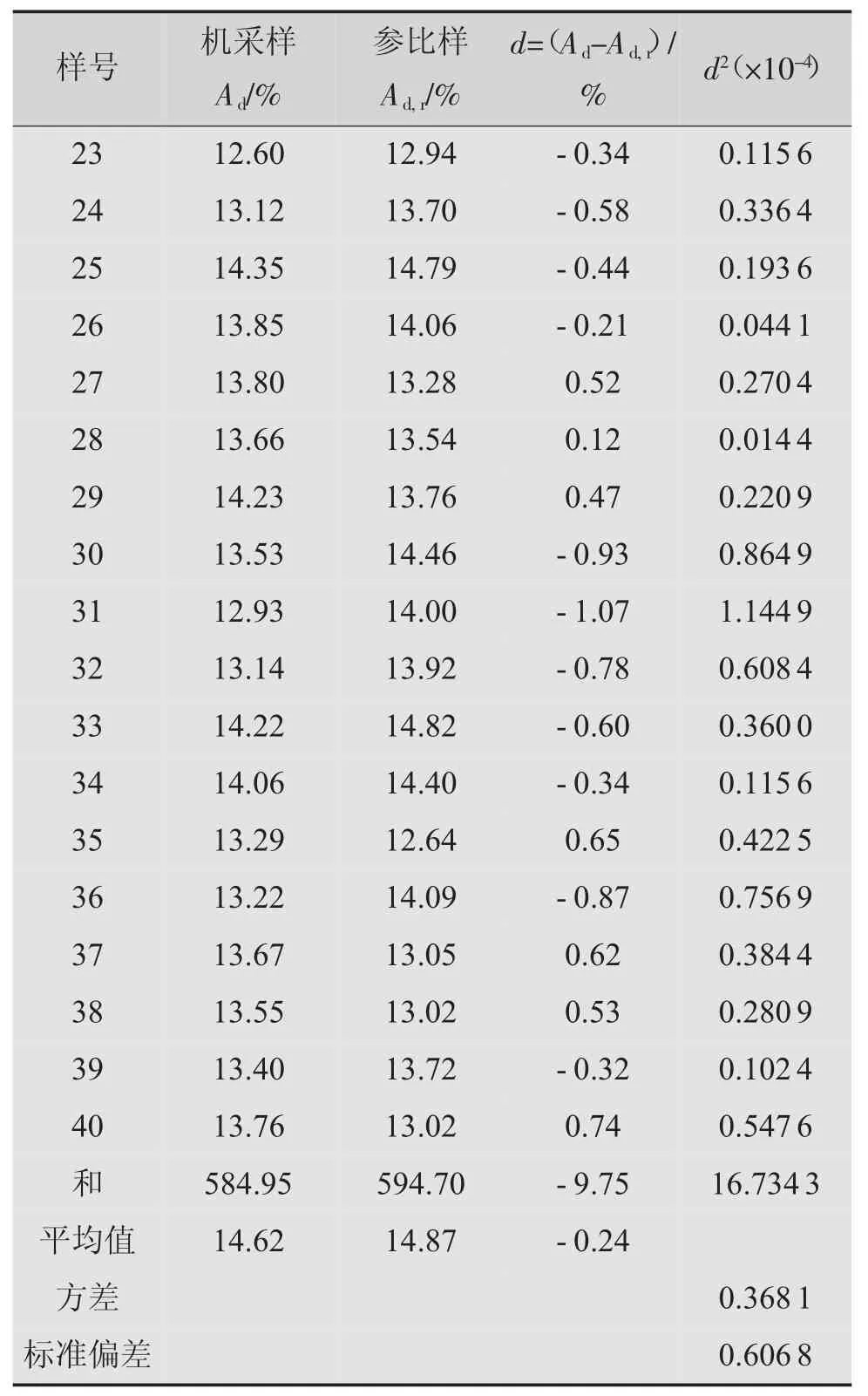

续表

1.3.1 离群值检验

由表1所列数据可知,可疑值来自第18组样品,dmax=-1.48%,

由 GB/T 19494.3—2004中表 9可知,C0.005,40=0.294。

C<C0.05,40,因此该可疑值为非离群值,予以保留。

1.3.2 参比样灰分

参比样灰分平均值(Ad)为14.87%。

1.3.3 差值独立性检验

将表1数据依差值大小由小到大顺序排列,如表2所示。

表2 测定中值的数据排列

40组数据中,中值为20号(原34号)和21号(原6号)的平均值,即-0.335。

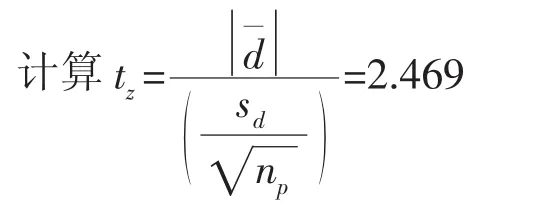

按表1排列顺序,从每组的差值减去中位值,所得值为正的,计为“+”号,为负的计为“-”号。差值符号每由“+”变“-”或由“-”变“+”一次,增加一个运算群数,结果见表3。

由表3得知,运算群数r=19,正号组数和负号组数相等(n1=n2=20)。

由GB/T 19494.3—2004中表13查得,n1=20和n2=20时,显著性下限值L=16,上限值u=26。现r=19,落在 L 和 u 之间,即 L<r<u,说明机采样和参比样间干基灰分的差值具有相互独立性。

1.3.4 最大允许偏倚(B)

委托方确定,干基灰分最大允许偏倚B为1.00%。

1.3.5 样本容量核对

由表1中所列数据可知,采样机系统机采样和参比样干基灰分差值d的标准差sd=0.6068,则g==1.648。

由GB/T 19494.3—2004中表 10查得,npR=10,本试验采取40组样品满足标准要求,可进行以下统计分析。

1.3.6 灰分偏倚

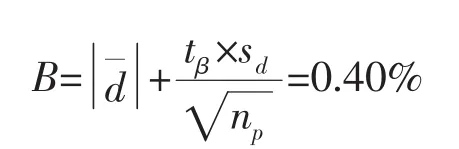

(1)检验采样机系统是否存在灰分实质性偏倚

自由度=np-1=40-1=39,由GB/T 19494.3—2004表12查得,自由度为39时,tβ(单侧)=1.685。和B间差值的统计量

表3 测定群数的数据

tnz>tβ,故采样机系统的灰分偏倚显著小于B(1.00%),即试验结果证明不存在实质性偏倚。

由GB/T 19494.3—2004中表12查得,自由度为 39 时,tα(双侧)=2.023。tz>tα,故与零有显著性差异。

(3)计算采样机系统存在的最大灰分偏倚B·

n=40 时,B·=g×sd=0.586×0.6068=0.36%

因此,对于该试验用煤,采样机系统存在的最大灰分偏倚在95%置信水平下为0.40%。

1.4 小结

相对于灰分最大允许偏倚(干基灰分)1.00%,采样机系统不存在灰分实质性偏倚(对于试验用煤,采样机系统存在的最大干基灰分偏倚在95%的置信水平下为0.40%),采样机系统采取样品灰分和参比样品灰分差值的平均值与零有显著性差异。

对于该试验用煤,采样机系统采取样品和参比样品干基灰分差值的平均值()为-0.24%。

2 精密度测定

2.1 试验方法

使用常规采样方案,测定输煤皮带采样机系统精密度能否达到预期的精密度要求,并测定实际精密度的范围。

采用例行子样数双份采样法,按时间基(180 s)采样法采取10对样品。

试验程序如下:

(1)在采样机系统正常工作状态下,按照采样程序采取例行数目的子样。采取的子样通过采样机制样分系统,并将通过制样分系统后的机采样按奇偶数目分别合并成两个煤样,各自标记为“单”样和“双”样,构成一对煤样。重复上述操作,共采取10对煤样。

(2)将所收取的煤样分别按照GB 474—2008的规定制备成一般分析试样,测定其水分和灰分,并计算其Ad。

2.2 试验数据和处理

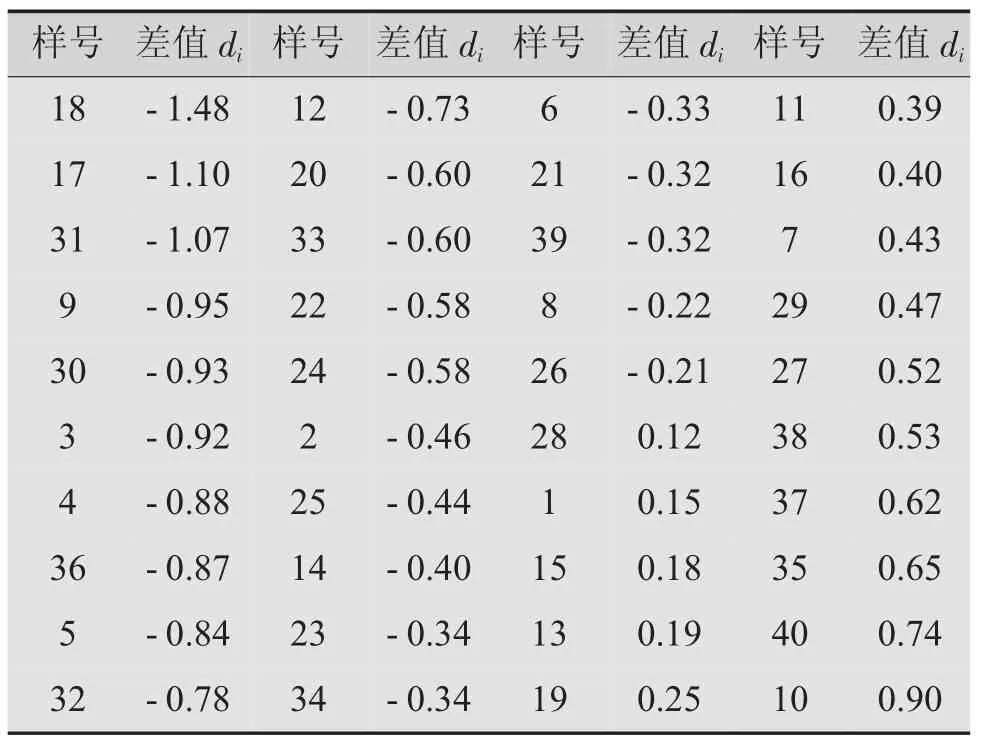

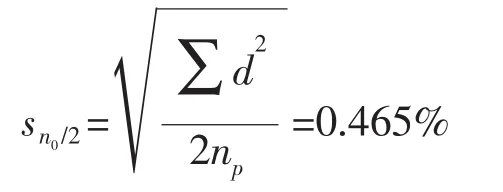

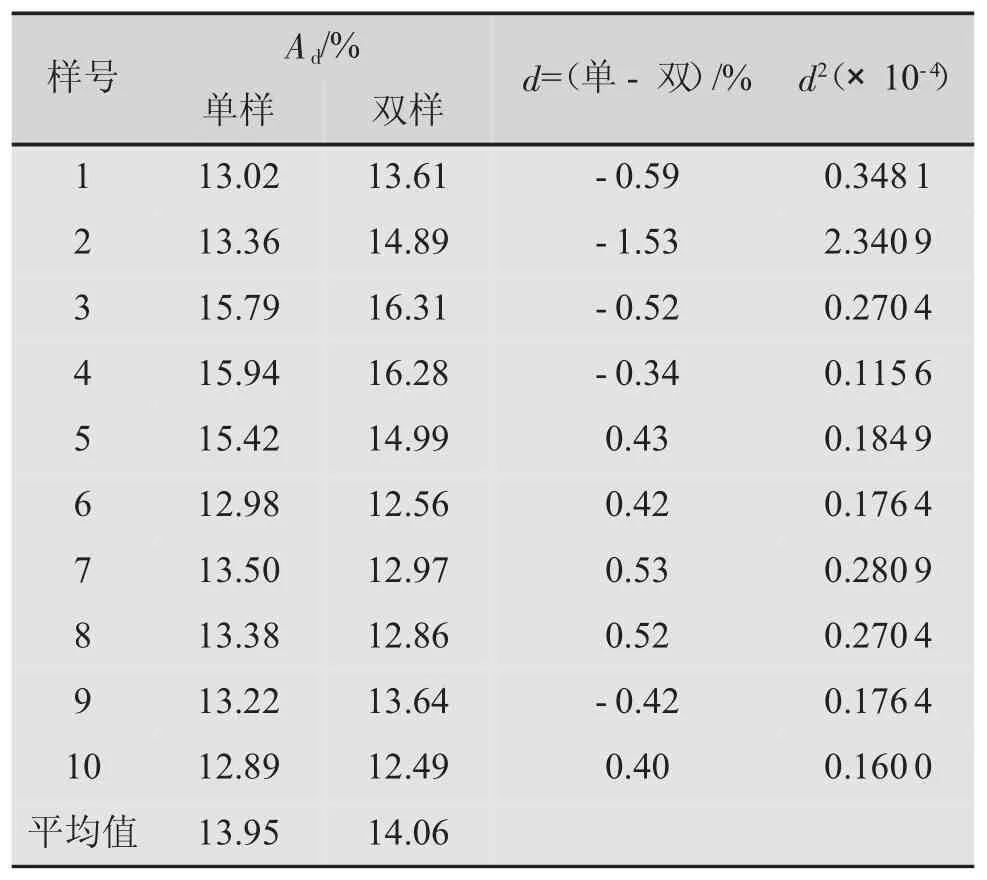

试验数据以及其处理结果见表4。

2.2.1 预期采样精密度P预期

Ad=(13.95+14.06 )2=14.00%,所以预期精密度P预期=1.4%。

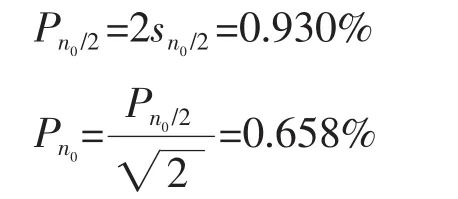

2.2.2 采样精密度波动范围

计算灰分的标准差(式中d为单双份试样间差值,np为单双份试样对数):

表4 精密度实验数据及处理

95%置信概率下单个采样单元的精密度为:

查GB/T 19494.3—2004中精密度范围计算因素表,aL=0.70,au=1.75,则:

精密度下限:aL×Pn0=0.46%;

精密度上限:au×Pn0=1.15%。

即采样精密度波动范围为0.46%~1.15%。

2.2.3 判断

由于 P预期=1.4%,P预期>(au×P),说明对于所采用的采样方案,其采样精密度优于预期要求。

3 结语

对输煤皮带机上煤炭机械化采制样机系统进行的偏倚试验和精密度测定及数据分析表明:现有输煤皮带机上煤炭机械化采样机的精密度和偏倚能够满足目前用户的要求,且精密度优于期望值,系统无偏倚。说明机械化采样机能够代替人工采样用于煤炭质量的验收。

在实际使用过程中,应注意以下情况:

(1)如采样机系统用煤煤质不均匀性远大于试验用煤时,不排除其精密度和偏倚超出试验所得结论的可能。

(2)采样机系统运行参数不能随意变动,采样间隔、缩分器开口尺寸应按设定要求或更严格的标准运行,否则可能导致不可接受的采制样化总精密度和过大的偏倚。

(3)如有下述情况发生,建议使用者依据有关标准规定的方法进行采样、制样和化验,并对总精密度进行自校:更换煤种和怀疑煤炭品质发生变化;采样机系统的主要部件发生变动,如采样器大修、调节质量缩分比;怀疑采样系统有问题。

(4)当采样机系统进行较大的改造(如更换采样器、缩分器等)后,应及时进行偏倚试验。

综上所述,用户使用机械化采样机进行煤炭质量验收是今后的发展趋势,其具备许多人工采样无法替代的优点,如采取的子样质量大、降低了人员劳动强度、提高了采样的精密度等,能够有效地避免人为因素带入的误差。