立式往复泵动力箱体优化与减振的研究

陈正文,缪小冬,鲁 飞,滕汉东,刘海山,文宏刚

(1.合肥通用机械研究院,安徽合肥 230031;2.南京工业大学,江苏南京 210009;3.南京航空航天大学 机械结构力学与控制国家重点试验室,江苏南京 210016)

1 前言

往复泵具有高压力、恒流量、高效率等优点,在石油、化工、冶金、采矿、船舶等领域得到了广泛的应用[1]。立式双作用往复泵,因其结构紧凑、占地面积小等显著特点,在船舶、车载设备上广泛应用。而泵的振动和噪声,造成恶劣的工作环境,影响人员健康,越来越受到用户的关注。因此,泵的减振降噪成为业内研究和解决的难点和重点问题[2,3]。

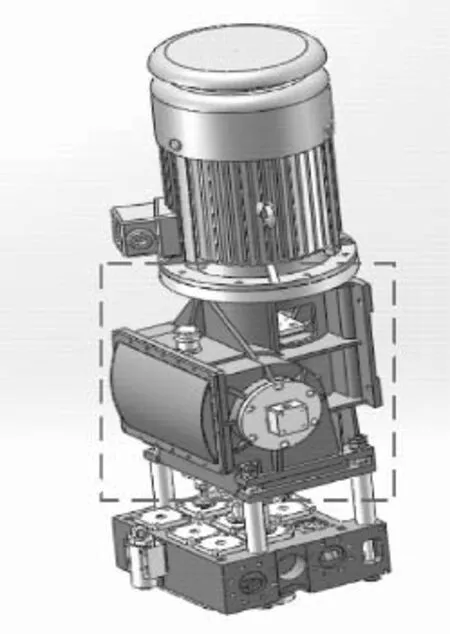

传统的立式往复泵以双缸双作用为主,主要由原动机、动力端及液力端3部分组成,普遍存在较大的振动问题[4~6]。本文设计一种立式三缸双作用往复泵,其动力端部件主要包括动力箱体、蜗轮蜗杆、曲轴、连杆、十字头等。其中,动力箱是三缸泵中的重要组成部分,是安装曲轴、蜗轮蜗杆的重要部件,也是安装电机的支架,将各部分主要工作零部件有效的固定,提供稳定的运行环境。同时,4个固定螺栓座用于墙面固定加固刚性,下端通过4根支撑柱与液力端缸体相连。由于其工作的连接复杂性,其几何模型中结构形状复杂,例如边角以及加强筋等结构,同时各个零部件传递的载荷也较多,因此有必要对动力箱进行强度考核,同时分析其模态阵型和冲击载荷下的动力响应。

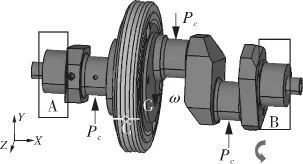

本文针对某立式三缸双作用往复泵动力箱体(见图1所示的虚线部分),在前处理器HyperMesh里建立三维有限元模型,用ANSYS分析箱体受力特性,然后根据结果对箱体结构做出优化,通过试验对比验证改进前后的减振效果,来验证优化方法的有效性。

图1 往复泵三维模型

2 原动力箱体有限元模型及载荷边界条件

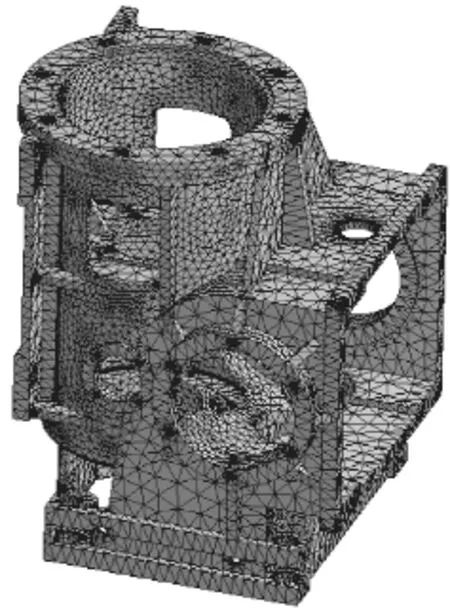

原动力箱体如图2所示,有限元应力分析采用ANSYS软件计算,将solidworks软件建立的动力箱实体模型通过结构导入ANSYS的AWB平台,并设置材料属性[7,8]。有限元网格模型采用自由分网进行网格离散,对局部细节进行加密处理,其有限元网格如图2所示,其中划分单元66925个,节点120967个。

图2 原动力箱有限元网格模型

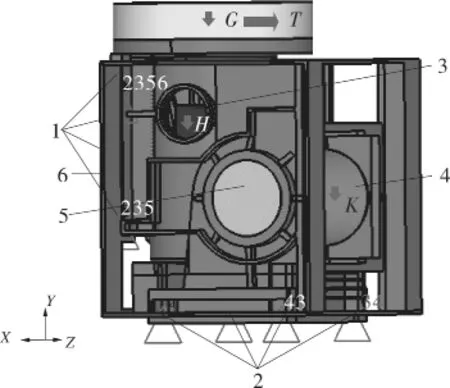

根据综合分析可知,动力箱体所受到的载荷及约束如下:(1)电机自身重力及扭矩对动力箱产生的压力与扭矩;(2)曲轴以及蜗杆等作用力通过轴承座传递到箱体;(3)箱体通过4根立柱固定;(4)侧面通过4个螺栓固定在侧面支架上。

根据以上受力情况,为了便于施加载荷,引入曲轴等效体和4根立柱,同时引入两个质量点,一个等效电机重量,另一个等效蜗杆重量,曲轴等效体质量为曲轴、连杆、轴承以及轴承座等质量之和,其中电机质量550 kg,蜗杆质量14 kg,曲轴等效体质量120 kg。

为了模拟动力箱的真实受力情况,在曲轴等效体与箱体、蜗杆等效体与箱体在轴承座处采用接触处理,以便将曲轴以及连杆产生的拉力传递到箱体。4根立柱的台阶面与箱体连接配合面采用接触处理,以便模拟实际情况。

载荷与边界条件施加情况如图3所示,其中G为电机质量,施加在法兰连接面上;T为扭矩施加在电机质量块上,由连接电机与箱体之间的螺栓传递;H为蜗杆质量,施加在蜗杆座上;K为曲轴重力作用在曲轴上,由曲轴自由分布在轴承支座上;2为4个支柱螺栓孔,约束y方向移动自由度以及x和z方向的旋转自由度;6为箱体安装平面约束,约束z移动自由度以及x和y的旋转自由度;1为4个安装底脚螺栓孔,约束x,y,z方向移动自由度以及x,y,z方向的旋转自由度;3,4,5分别为蜗杆、曲轴两端受力,其中曲轴通过接触传递到动力箱体,蜗杆力通过接触传递到箱体上(如图3所示)。

图3 载荷及边界条件示意

由于曲轴的旋转过程中受到的力是变化的,首先需要对曲轴进行受力分析。

曲轴在运转的过程中,受如下力的作用:电动机输入扭矩、连杆作用力(交变作用力)、轴断轴颈支撑力、旋转离心力和重力。除以上5种作用力外,还有轴孔不同心造成的曲轴装配应力以及温度变化产生的热应力,这些力随机性强,计算中不予考虑。载荷以及边界条件施加如图4所示。其中,A,B为左右轴承端约束,约束x、y和z轴3个方向的移动自由度以及y和z轴旋转自由度,释放x轴自由度,由图得左端为压紧端,右端为放松端,因此释放x方向自由度;对于输入扭矩,它同连杆作用力产生的反扭矩相互抵消,将蜗轮受力加上;对于连杆作用力Pc,沿着连杆运动方向垂直施加作用在圆柱面上;G为整体重力沿Y负方向;离心力施加,只要加载曲轴角速度ω。

图4 曲轴边界条件及载荷施加

计算得到曲轴的最大应力为63.06 MPa,发生在曲轴转角为290°时。

假设曲轴最大应力时,箱体受到的外力最大,外力最大时箱体受力分析如图5所示。

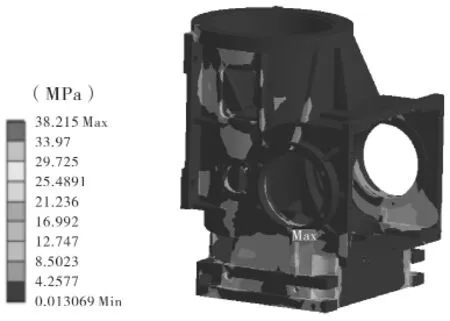

图5 原箱体最大应力结果

由图5可知,最大的应力在曲轴支撑的下方,应力值为38 MPa。

3 改进后动力箱分析

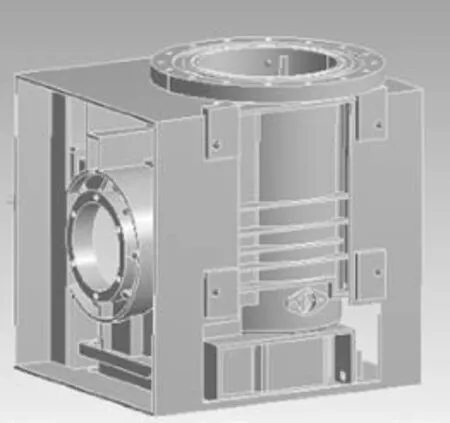

为了优化箱体空间,提高强度,改进振动性能。改进后的箱体主要添加了加强板以加强结构强度,加强板比较薄,模态密度会比较密集,在加速度载荷下变形较大,会起到缓冲作用,如图6所示。

图6 改进后的箱体结构

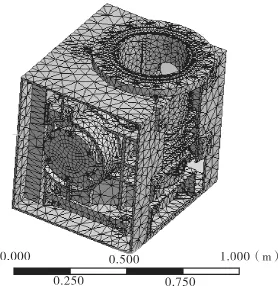

有限元应力分析采用ANSYS软件计算,将Solidworks软件建立的动力箱实体模型通过结构导入Ansys的AWB平台。有限元网格模型采用自由分网进行网格离散,对局部细节进行加密处理,其有限元网格如图7所示,其中划分单元80071个,节点152407个。载荷与边界条件施加情况不变。

图7 改进后的有限元网格模型

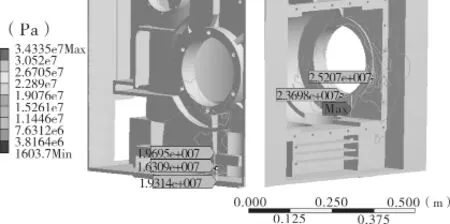

通过总体变形可以看出,在加速度激励下,改进后的箱体变形大大减小,最大位移位置发生在曲轴与箱体接触处,“裙边”支柱有变形,起到了缓冲作用,如图8所示。

图8 改进后的等效应力

4 动力箱模态分析

在静力分析的基础上,根据箱体的受力情况和边界条件约束,对动力箱体进行振动模态分析,考核其固有频率和阵型情况。

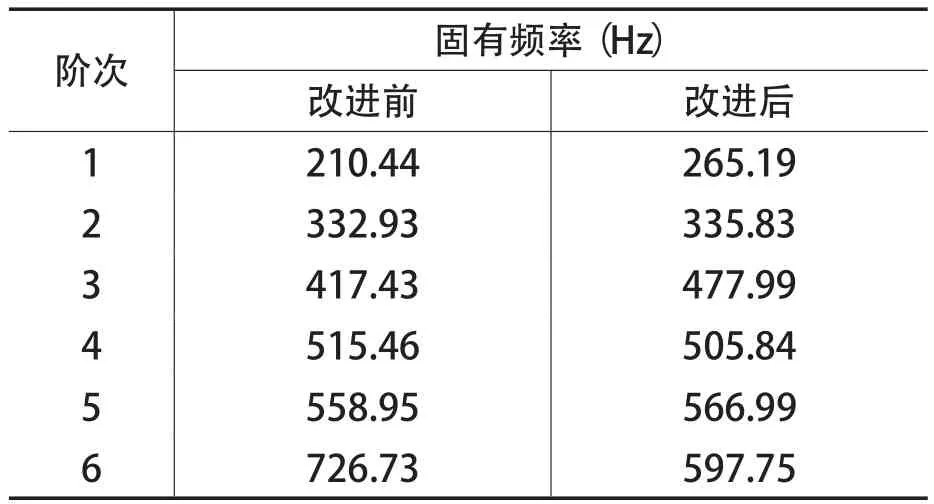

表1 动力箱的固有频率

从表1所示动力学固有频率可知,改进前动力箱的前5阶固有频率都集中在200~600 Hz之间,相对比较集中。其振动变形情况主要集中在电机连接法兰处和端盖连接处,同时伴随有曲轴轴线方向的摆动。

改进后的动力箱,加强筋模态频率更为集中,前六阶模态频率主要是“裙边”变形,在激励频率范围内,加强筋起到保护作用。

5 试验测试

为了更为准确地评估两种方案的减振性能,根据测试标准,本文对改进前后的泵体进行了振动测试。测试过程中传感器的放置位置[9],右上机脚、右下机脚,左上机脚、坐下机脚。

本试验采用的数据采集仪为SPIDER-80,传感器为356型三向加速度传感器,BK系列单向加速度传感器。

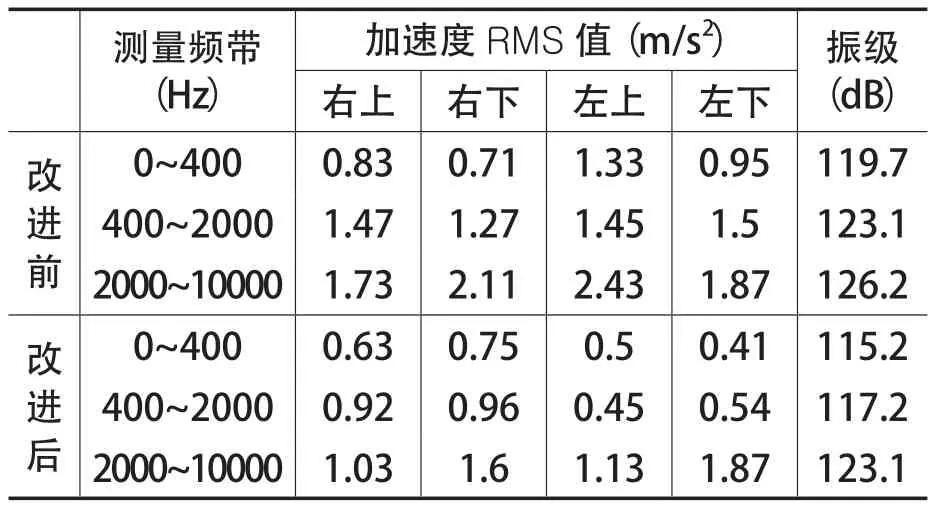

从测试数据分析结果(如表2所示)可以看出,改进后的振动加权级别在低频段降低了4.5 dB,中频段降低了5.9 dB,高频段降低了2.9 dB。

表2 改进前后底脚振动加速度测试数值对比

6 结论

(1)泵动力箱体的结构对振动性能有着重要的影响。

(2)通过对传统结构箱体结构进行改进,使箱体具备更集中的固有频率,能够有效避免共振,使泵的振级有了明显的改善。

(3)试验证明了分析方法和结构改进的有效性,可为同类泵减振降噪的改进提供借鉴。

[1] 《往复泵设计》编写组.往复泵设计[M].北京:机械工业出版社,1987.

[2] Zhu Xiang,Gu Hai-ming,Jin Yong-xi.Constructional design of a vertical reciprocating vacuum pump[J].Vacuum,2008,45(2):23-25.

[3] 蒋发光,梁政,钟功祥,等.多缸单作用往复泵动力端动力学研究[J].石油机械,2007,35(3):19-22.

[4] 李春明.三缸单作用往复泵主机构的动力学仿真[J].机床与液压,2010,38(15):73-76.

[5] 袁东红,华锁宝,顾则红,等.往复泵振动和噪声机理分析及减振降噪措施[J].中国舰船研究,2009,4(5):75- 80.

[6] 童章谦,徐兵.轴向柱塞泵的模态分析及基于壳体的结构优化[J].机床与液压,2010,38(15):65-67.

[7] 李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[8] 李立碑,孙玉福.金属材料物理性能手册[M].北京:机械工业出版社,2011.

[9] 上海发电设备成套设计研究院.ASME核电规范与标准.14,QME-1:核电厂能动机械设备鉴定,2002版(S).上海:上海科学技术文献出版社,2007.