预应力及全粘结锚杆深基坑支护体系工艺应用

范学吉

(中交一航局第二工程有限公司 山东青岛 266071)

引言

近年来随着我国经济建设和城市建设的快速发展,大量深基坑工程的出现,对基坑工程进行正确的设计和施工提出更高的要求。本文以工程实例介绍一种综合的支护方法:预应力锚杆+全粘结锚杆支护型式,其施工便利,造价较低,大大提高了边坡的安全稳定性。特别是对填土厚度大、放坡坡度小、周边有建筑物或地下管线等的边坡支护,优势明显。

1 工程概况

天福山庄项目土石方及基坑支护工程,位于市北区绍兴路与敦化路交叉口东南地块。共包括14幢8~29层住宅楼及1~3层车库,基坑开挖深度5.4~15.2m。原有住宅小区南北两侧及原有招待所南、东、北三侧均与基坑场区相临。距离较近。本工程基坑开挖不具备放坡开挖条件,需进行垂直开挖。本工程地质条件按地质年代由新到老、标准地层层序自上而下分别为:素填土、粗砾砂层、粗粒花岗岩强风化带和粗粒花岗岩中风化带组成,风化裂隙密集发育,岩芯风化强烈,岩质松软,呈散体状结构岩体和碎裂块状结构岩体。

2 方案比选和确定

基坑支护的方案有放坡、护坡桩、锚杆、喷锚等,各种方案有其优点和局限性,因此,选择合理的方案是保证基坑支护工程质量和施工安全的关键。该工程在深入掌握和研究已有工程地质、水文地质资料和周边环境条件的基础上,进行多种方案的分析,论证与优化,结合现场实际情况,基坑不具备放坡支护条件,给本基坑边坡支护带来困难。

通过调查研究,以及各工艺方案主要要素比较,从施工工期、施工费用、结构安全性等各项指标综合分析,采用预应力锚杆+全粘结锚杆支护型式。该工艺作为深基坑施工中一种重要的支护方式,能较好的增强边坡的整体稳定性,有效控制边坡的沉降变形;防止局部边坡土体坍塌;大大减小边坡的整体位移变形。该工艺能满足项目安全性要求,施工较快,对周边环境影响较小。

3 基坑支护方案设计

本工程基坑支护体系采用预应力锚杆+全粘结锚杆支护结构型式,开挖深度=15.2m,土钉水平间距=1.500m。设计土钉、锚杆共计7排,锚杆上下交错布置,主要结构构件冠梁、腰梁为现浇混凝土,混凝土强度等级C25;肋梁喷射混凝土,混凝土强度等级C20;预应力锚杆采用钻孔注浆工艺,杆体选用多股钢绞线;全粘结锚杆采用钻孔注浆施工工艺,杆体选用HRB400钢筋;面层为喷射混凝土,混凝土强度等级C20,网筋选用HPB235钢筋绑扎,部分钢管桩φ146焊管壁厚5mm,钻孔直径180mm,冲击钻孔注水泥浆,内插钢管施工,入基底1000mm,桩中心间距1000mm。

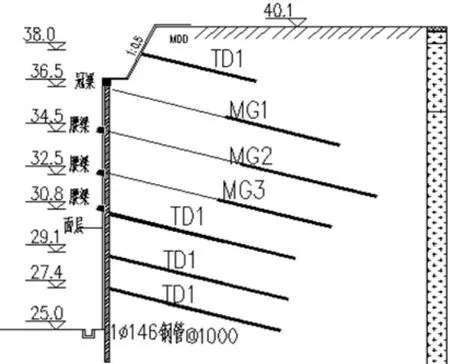

支护设计锚杆基本参数见表1(见图1)。

4 施工工艺

4.1 本工程基坑各支护单元均无放坡空间,采用预应力锚杆+全粘结锚杆支护方案进行支护。预应力锚杆体系施工前,进行钢管桩施工,钢管采用φ146钢管,管内外用水灰比为0.5的水泥浆灌实。

表1 锚杆支护参数

图1 单元支护剖面图

钢管桩采用100型潜孔钻机进行施工。桩孔终孔后,利用空压机的高气压气体将沉渣和孔内积水吹出清孔。在下入钢管后,把注浆管下入孔内,将搅拌好的水泥砂浆用专用注浆泵连续不断地进行灌注,灌满为止。水泥浆按水灰比0.5的要求,严格配制,加微膨胀剂。

4.2 预应力锚杆工程,基坑侧壁采用预应力锚杆体系支护,锚杆杆体采用φ15.2高强钢绞线。

4.2.1 工艺流程

清面→锚孔定位→钻孔清孔→杆体制作与安装→孔内注浆→腰梁→张拉锁定。

4.2.2 清坡

靠近钢管桩要求挖掘机司机具有较高的操作技术,尽量靠近桩体但不能破坏桩体,可预留土层10~20cm,开挖后进行人工清理,清除掉桩外松散浮土。

4.2.3 锚孔定位

根据锚杆钻孔布置图进行布孔,孔位误差控制在10cm以内。

4.2.4 锚杆成孔、杆体下入、注浆

土层锚孔采用锚杆钻机成孔,遇土层采用螺旋钻杆,在一定的钻压和钻速下,一面向土体钻进,同时将切削下来的松动土体顺螺叶排出孔外成孔,拔出钻杆后及时将加工好的杆体及注浆管插入到位。

本工程采用现场搅拌水泥浆,按水灰比0.5的要求,严格配制水泥浆配合比。搅拌时须由专职试验员负责控制原材料的配制工作,加料达到允许偏差范围之内,严格计量和试验管理。水泥浆必须搅拌均匀。配制水泥浆时,加料准确,待搅拌均匀后,方可将浆液放入储浆罐,以备灌注。孔内灌满水泥浆后,孔内留设注浆管,待水泥浆达到一定强度后采用二次压力注浆,注浆压力2.5~5.0kPa。

4.2.5 腰梁、锚座安装

桩锚支护锚杆腰梁采用混凝土腰梁,腰梁钢筋混凝土按照规范进行施工,符合规范要求。

4.2.6 预应力张拉

预应力锚杆当锚固段注浆体达到设计强度的75%以上后,才可进行预应力张拉,张拉设备为YQT-100型千斤顶,配套油泵采用ZB2×2/500型电动油泵。

锚索张拉前须对千斤顶和压力表进行配套标定,并绘出油压~张拉力曲线。为使钢绞线受力均匀,先用千斤顶预张拉钢绞线,预张拉力控制在 20~30kN。

预张拉完成后重新固定工具锚重新张拉,张拉应力控制在锁定应力的1.05倍设计张拉应力水平上。张拉时加荷速率控制在50kN/min以内,最后一次加载完成后稳定时间不小于10min再锁定。

4.2.7 锚杆施工要点

锚杆及土钉墙支护工程施工遵循分段开挖、分段支护的原则,不宜按一次挖就再行支护的方式施工。施工中应对锚杆位置、长度,压力及注浆量,张拉应力等进行检查。钻孔轴线偏斜率不应大于全粘结锚杆长度的2%。

4.3 全粘结锚杆及面层工程

(1)本工程各支护单元均设有全粘结锚杆支护,土层全粘结锚杆成孔采用GJ-150S型机器成孔,岩层土钉采用100型风动潜孔钻成孔。

(2)工艺流程

坡面定位钻孔→清孔→杆体制作→杆体安放→孔内注浆→面层混凝土喷射。

(3)钻孔

根据设计要求,定出孔位,作出标记。钻孔孔深、孔径、孔距符合设计要求。终孔后进行清孔不小于5min。

(4)杆体制作

杆体用钢筋除油污、除锈。杆体定位支架用φ6.5钢筋制作,煨成船形,每1.5m一个。

全粘结锚杆下料长度为:土钉杆体及外露长度之和,外露长度须满足加强筋焊接作业要求,误差±100mm。

(5)杆体安设

钻孔清孔完成后尽快安设拉杆。插入杆体时应将注浆管与拉杆绑在一起同时插入孔内,或后插注浆管,插入孔内深度不小于土钉长度的95%,杆体安放后不得随意敲击,不得悬挂重物。

(6)注浆

水泥注浆用P.O42.5水泥,按0.5的水灰比拌制。水泥浆用注浆泵送至孔底,边注浆边拔管,在拔管过程中应保证管口始终埋在水泥浆内,一次注浆30min后二次补浆,注浆压力不小于0.5MPa。

(7)质量控制标准

全粘结锚杆钻孔倾角误差标准为±1度,钻孔轴线偏斜率不应大于全粘结锚杆长度的2%。

4.4 面层工程

(1)喷射混凝土面层设计厚度80mm,混凝土等级为C20,φ6.5@200×200钢筋网。喷射混凝土作业分段进行,同一段内喷射顺序自下而上,一次喷射厚度不大于60mm。

(2)坡面修整,土方挖除后进行坡面整平,以降低混凝土的回弹、凹陷处混凝土不密实以及面层平整美观。

(3)挂网,采用人工敷设,支护设计方案中有全粘结锚杆处,沿全粘结锚杆纵横向各设置2φ14加强钢筋,加强筋与全粘结锚杆点焊连接。在边坡坡顶处混凝土面层向上延伸1.2m,沿坡顶设置1φ22钢筋以固定面层,钢筋长1m。坡顶面层固定钢筋先于钢丝网敷设,固定筋直接锤击击入。

(4)喷射混凝土,喷射混凝土原材料选用P.O32.5水泥、中粗砂、粒径5mm的细石。喷射时应保证喷料的均匀性,一次喷射混凝土厚度,以混凝土不滑移、不坠落为准,为了保证喷射混凝土厚度的均匀性,可预先在待喷面上间隔地设一些厚度标志。

委托有资质第三方监测单位对基坑变形进行监测,密切关注基坑边坡沉降、位移量,一旦发现变形量变化异常或超报警值及时采取措施。

5 工艺实施效果

实施效果:

该工程采用预应力锚杆+全粘结锚杆支护型式体系,有效的解决了天福山庄基坑工程现场场地受限,无法进行放坡开挖的难题,确保周边建筑物及地下管线的安全,避免施工泥浆对环境的污染。同时经过近半年的边坡和沉降监测,沉降、位移量均未超报警值,边坡安全稳定。

6 效益评估

预应力锚杆+全粘结锚杆支护型式,施工便利,施工设备简单,占用空间较小,两名操作人员即可正常操作。施工成本较低,与传统灌注桩支护工艺相比,节约施工成本约25%。

预应力锚杆+全粘结锚杆支护型式适用于垂直开挖体系,不需进行放坡,占地较少。该支护体系对控制边坡位移变形、增强整体稳定性、保证边坡开挖过程中不发生局部坍塌等具有很好的作用,大大提高了边坡的安全稳定性。特别是对填土厚度大、放坡坡度小、周边有建筑物或地下管线等的边坡支护,具有常规土钉墙的护坡桩无法相比的优势。

7 创新点

预应力锚杆+全粘结锚杆支护体系作为一种经济可靠快速简便的基坑支护技术,它具有施工工艺简单,不需大型机械设备、噪音小、污染少、施工进度快等诸多优点。在基坑开挖施工过程中,采用该支护体系较护坡桩优势明显。

8 结语

通过预应力锚杆+全粘结锚杆支护型式在天福山庄基坑工程中的成功实施,结合实施过程中与传统支护工艺的对比,充分体现出该工艺较强的实用性。对缩短施工工期、节约施工成本、保护周边环境等方面意义重大。预应力锚杆+全粘结锚杆支护体系,充分发挥在基坑支护受力体系中的作用,在基坑支护方式中具有较强的可实用性。

[1]《建筑基坑支护技术规范》(JGJ120-2012).

[2]《基坑土钉支护技术规程》(CECS96-97).

[3]《建筑地基基础设计规范》(GB50007-2011).