越野车驱动桥壳的轻量化设计与开发*

赵正彩,范亘,徐进金

(北京汽车研究总院有限公司底盘部,北京 101300)

前言

节能减排、绿色发展是全球汽车行业共同面对的问题,而轻量化由于其减排效果显著,同时还可明显提高燃油经济性,因此越来越受到业界的重视和关注。面对全球变暖,大气污染等严峻环境问题,各大汽车企业积极响应国家节能减排的号召,在保障碰撞安全、耐久可靠等各项性能指标的前提下,力求降低零部件的成本以及产品的轻量化。本文主要介绍了越野车驱动桥壳的轻量化设计、板材选取及桥壳成型开发过程,通过多轮试验对比,确定可行的实现方案,为量产车型的节能、降耗提供可能的边际贡献。

1 某越野车驱动桥壳现状分析

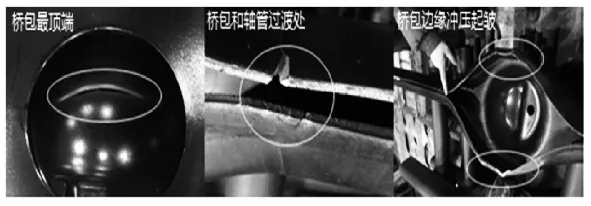

某越野车车型后驱动桥壳目前采用的材料为SAPH440、桥壳厚度分别为5.0mm和6.0mm,桥壳在传统工艺压制成型过程中有时会出现开裂、皱褶、挤叠等不合格品。如图1所示:为选择合适厚度和材质的桥壳板材,需查明桥壳开裂的具体影响因素。对所试桥壳取样,分别进行化学成分分析、金相组织分析、压延拉伸减薄量分析、裂纹断口分析。

图1 桥壳压制中的不合格品

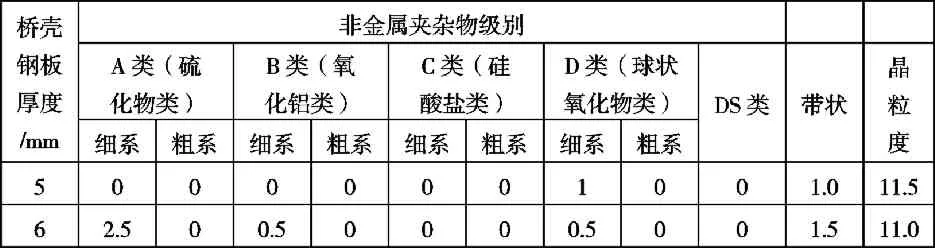

1.1 化学成分分析

表1 试验化学成分检测数据

表1 试验化学成分检测数据(续)

对压制的桥壳试样进行材料化学成分分析的实测结果,符合材料规定的要求。如表1所示。

结论:试样化学成分含量符合协议要求的材料成分。

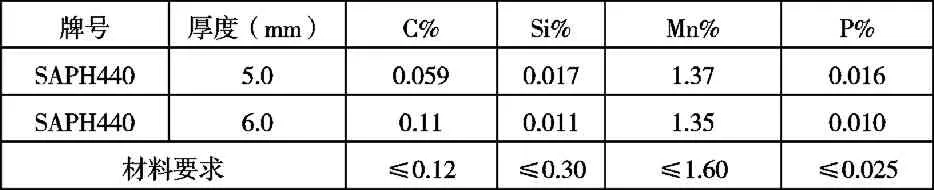

1.2 桥壳减薄量分析

桥壳壳体采用冲压拉延成形,其开裂处的材料是由于拉伸延展从而减薄直至撕裂,所以,有必要对其进行检测分析,见图2所示。

图2 桥壳成型过程中的厚度、硬度变化

图3 桥壳成型过程中的开裂试样

通过图2、图3可知,开裂处的材料厚度比正常区域的减薄了20%,硬度比正常区域的高约30~40HV。

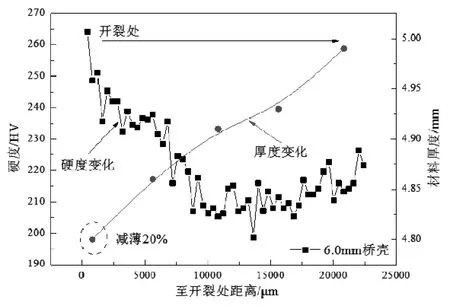

1.3 组织分析

通过对厚度为 5mm、6mm 的桥壳进行金相组织检测分析,其结果如表2所示。

表2 开裂试样金相组织检测数据

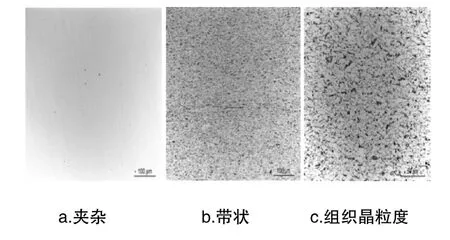

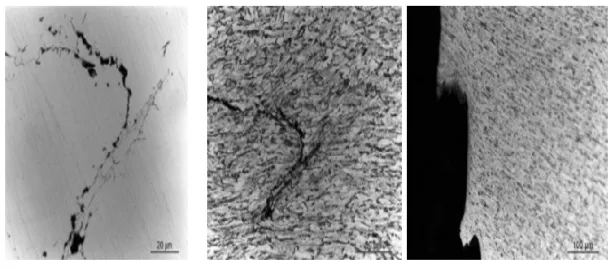

图4、图5各为5mm、6mm厚度的桥壳金相组织情况。图6为桥壳开裂部位的断口分析。

图4 板厚5mm后桥壳金相组织分析分布

图5 板厚6mm后桥壳金相组织分析分布

图6 桥壳开裂部位的断口分析

综合桥壳压制过程出现的不合格分析及成形机理,按照该系列桥壳设计现状,为最大限度轻量化优化,考虑从两方面入手,一是进一步提高材料强度,选择高强度钢板,减薄壳体材料厚度;二是优化桥壳结构,提高结构强度以更好的较小材料厚度,同时改善冲压工艺性以实现高强度钢板的冲压成型。

2 某越野车驱动桥壳轻量化开发

现桥壳板材材质为SAPH440,计划减薄量为:将车型A现厚度5.0mm计划减薄为4.5mm或4.0mmm;将车型B现厚度6.0mm计划减薄为5.5mm或5.0mmm。

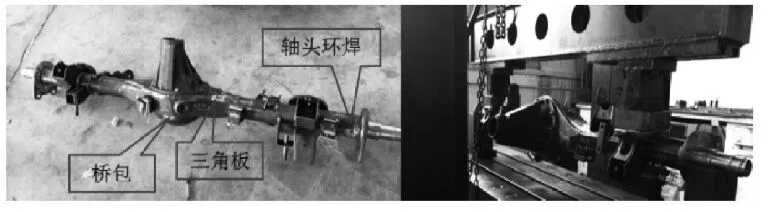

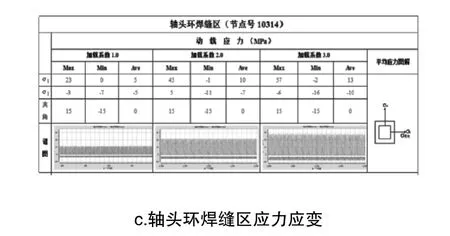

1)对现有厚度为5mm桥壳和6mm桥壳分别进行桥壳总成台架试验应力应变测试。测试点如图7所示。

图7 桥壳总成台架试验应力应变测试

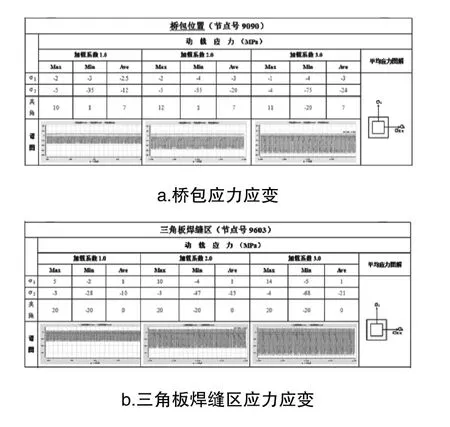

2)通过桥壳台架试验,板厚5mm、6mm的桥壳应力应变测试结果,如图8所示;板厚6mm的桥壳应力应变测试结果,如图9所示。

图8 板厚5mm桥壳应力应变测试数据

通过图8可知,板厚5mm桥壳最大动载应力为加载系数3.0时的后桥桥包位置,即:加载轴荷为后桥轴荷的3倍时,桥壳桥包最大动载应力为75MPa。

通过图9可知,板厚6mm桥壳最大动载应力为加载系数 3.0时的后桥桥壳轴头环焊位置,即:加载轴荷为后桥轴荷的3倍时,桥壳轴头环焊位置的最大动载应力为98MPa。

3 桥壳模型仿真分析

本文根据选择的A、B两种车型,进行桥壳模型边界条件具体参数的确定、模拟路况的选择及桥壳模型轻量化仿真分析。

3.1 边界条件确定

选择A、B两种车型,确定桥壳仿真模型边界条件参数,具体见表3所示。

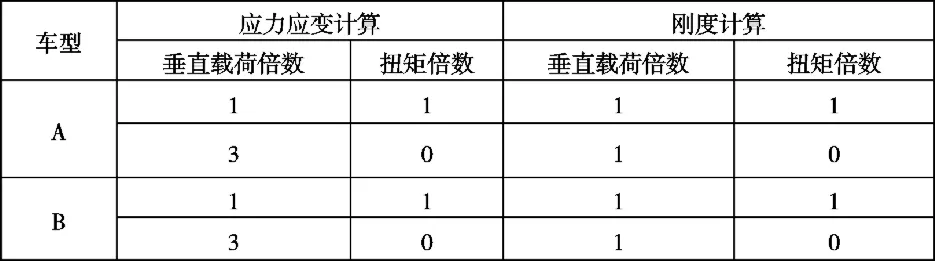

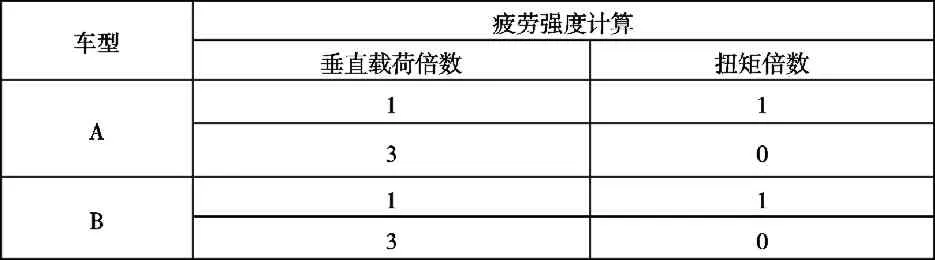

3.2 模拟路况选择

由于本文所选车型为某越野车型,按照国家相关标准QC/T 533规定,驱动桥壳垂直弯曲疲劳试验负荷最大可按照该车型驱动桥越野满载轴荷3倍进行计算。所以,这里驱动桥壳试验负荷分别按照1倍轴荷1倍扭矩、3倍轴荷0倍扭矩两种工况进行路况模拟,在两种工况下的路况模拟按照应力应变计算、刚度计算、疲劳强度计算进行分配,具体见表4所示。

表4 两种模拟路况的计算分配

表4 两种模拟路况的计算分配(续)

3.3 模型仿真分析

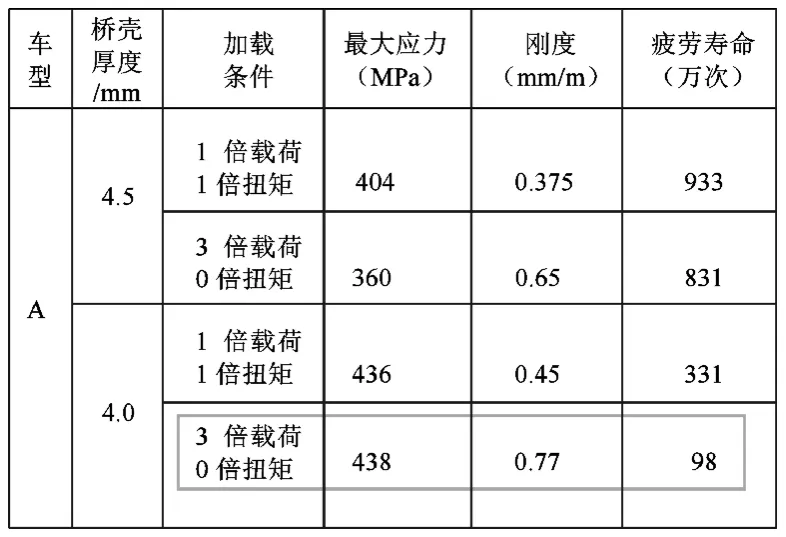

1)按照上述确定的边界条件及模拟路况建立仿真模型对车型A的桥壳分别按厚度4.5mm和4mm进行应力应变、挠度、疲劳寿命计算及仿真分析,仿真分析结果见图10和表5所示。

图10 A车型4mm厚桥壳、3倍载荷0倍扭矩仿真分析

2)按照上述确定的边界条件及模拟路况建立仿真模型对车型B的桥壳分别按厚度5.5mm和5mm进行应力应变、挠度、疲劳寿命计算及仿真分析,仿真分析结果见图11和表5所示。

图11 B车型5mm厚桥壳、3倍载荷0倍扭矩仿真分析

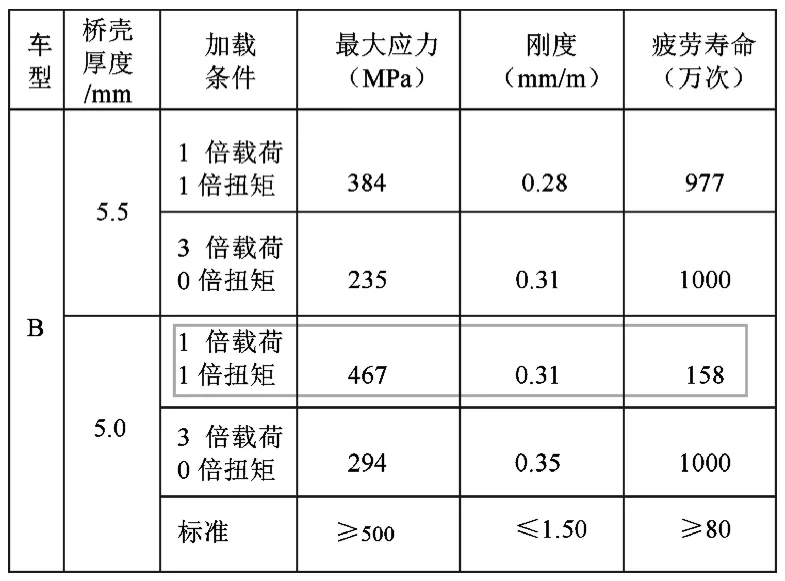

3)综上两种车型的4个不同厚度驱动桥壳的应力应变、挠度、疲劳寿命计算,其仿真分析结果如表5所示。

表5 A和B车型驱动桥壳计算仿真结果

表5 A和B车型驱动桥壳计算仿真结果(续)

经过仿真分析并由图10和图11及表5所示,车型A选用4mm板厚桥壳时,在3倍载荷0倍扭矩加载工况下,应力最大 438MPa,挠度为 0.77mm/m,疲劳寿命最低达到 98万次;车型B选用5mm板厚桥壳时,在1倍载荷1倍扭矩加载工况下,应力最大467MPa,挠度为0.31mm/m,疲劳寿命最低达到158万次,均满足要求。

3.4 桥壳冲压成形仿真分析

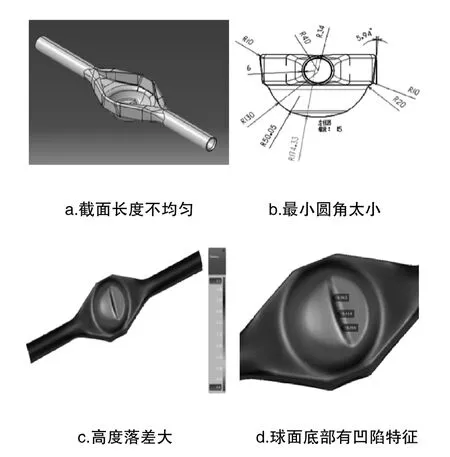

车型A、B后驱动桥壳的零件特征主要有:截面长度不均匀;中间球面底部与两侧圆管底部高度落差大;球面底部有凹陷特征;最小圆角太小(R10对应内侧圆角达一个料厚)。如图12所示。

图12 车型A、B驱动桥壳零部件结构特征

结合实际,钢模冲压成形仿真采用宝钢、首钢提供的三种板材,进行成型减薄量分析,即:宝钢板材SAPH440,厚度6mm(车型B原始桥壳厚度),成形最大减薄率41.4%;

首钢板材SQK520,厚度5mm(车型A原始桥壳厚度),成形最大减薄率50.8%;首钢板材SQK600,厚度4.5mm,成形最大减薄率53.7%。针对三种牌号不同厚度的板材进行冲压成形分析,结果见表6所示。

表6 不同牌号桥壳板材冲压成形仿真分析数据

由表6可知,随着桥壳材料强度的不断提高,最大减薄量逐渐加大。但实际中需要综合考虑材料的延伸率和材料成本,再做进一步的试验验证和选择。

4 轻量化桥壳选材方案

桥壳轻量化的选材主要是根据桥壳的尺寸计算抗弯截面系数、并推算出所需板材的抗拉强度,然后进行冲压试制、反复验证最终确定板材型号。

4.1 桥壳选材计算

图13 车型A、B驱动桥壳轴管示意图

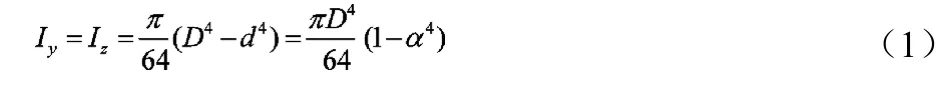

计算公式:

截面极惯性矩:

式中:D为桥壳轴管外径;d为桥壳轴管内径。

抗弯截面系数:

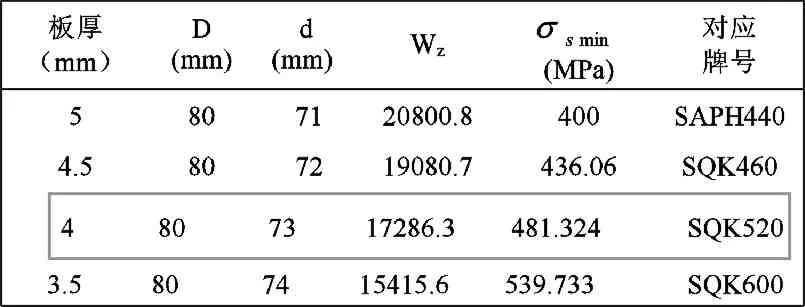

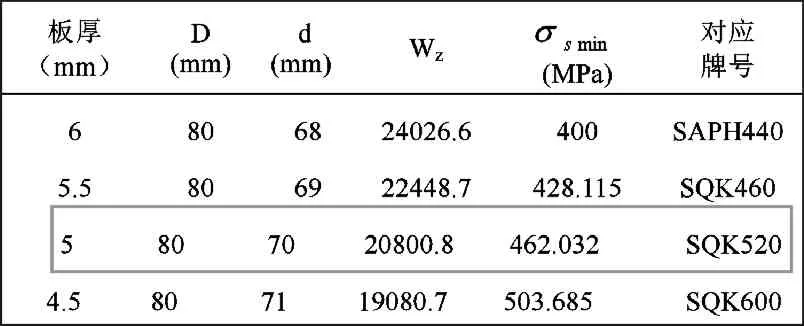

根据上面的公式计算所得抗弯截面系数 如下表7、表8所示,再根据现有桥壳板材厚度与所选减薄后的板材厚度,类比推算得出所需材料抗拉强度。计算所得见下表7、表8。

表7 A车型不同厚度桥壳钢板计算数据

表8 B车型不同厚度桥壳钢板计算数据

通过表7、表8可知,并考虑实际板材的延伸率及材料成本,初步选定A车型桥壳,材质 SQK520,由原始厚度5mm减薄至4.0mm。B车型桥壳,材料SQK520,由原始厚度减薄至5.0mm。

4.2 冲压试制

将初选的板厚4mm、5mm SQK520材料进行桥壳桥壳本体冲压成形试制,冲压成形过程中,因材料延伸率不足的缘故,仍存在少量的开裂。

4.3 验证结果

按上述分析进行新一轮的板材选材、仿真分析、样件试压,并结合实际工艺验证、检测、分析和查阅相关资料,将桥壳材料调整为SQK460,重新进行压制,车型A的桥壳开裂率由原来的5%降低至目前的1%,效果较理想,车型B的桥壳开裂率也有明显降低。

5 结论

通过对车型A、车型B驱动桥壳的板材厚度的化学成分、金相组织分析,初步确定了两车型的驱动桥壳轻量化设计开发方案,并按照1倍轴荷1倍扭矩、3倍轴荷0倍扭矩两种工况进行路况模拟,在两种工况下的路况模拟按照应力应变计算、刚度计算、疲劳强度计算进行分配,然后确定边界条件进行桥壳本体的应力应变、刚度及疲劳强度仿真分析,通过有效的工艺优化及冲压试制,最终确定A车型桥壳,材质SQK460,由原始厚度5mm减薄至4.0mm;B车型桥壳,材料SQK460,由原始厚度减薄至5.0mm的减薄方案是可行的,且车型A的桥壳开裂率由原来的5%降低至目前的1%,效果较理想,车型B的桥壳开裂率也有明显降低。

[1] 刘惟信.汽车车桥设计【M】.清华大学出版社.2004.4:330-353.

[2] 张胜兰,郑冬黎等.基于 HyperWorks的结构优化设计技术【M】.北京:机械工业出版社.2008:33-67.

[3] QC/T533-1999 汽车驱动桥台架试验方法,国家机械工业局. 1999-03-15批准.

[4] QC/T534-1999 汽车驱动桥台架试验评价指标,国家机械工业局.1999-03-15批准.

[5] Q/BGB310-2009 汽车结构用热连轧钢板及钢带,宝钢企业标准.

[6] 首钢材料手册.热轧汽车钢.2013: 56-72.